四氯乙烯生产过程中含氯有机尾气分离技术研究

周 强,张苏锋,李忠伟

(宁波巨化化工科技有限公司,浙江 宁波315200)

四氯乙烯(PCE)是一种重要的有机化合物,分子式为C2Cl4。它容易挥发至空气中,带着刺激的、甜甜的气味。四氯乙烯用途广泛,主要用作金属脱脂剂、天然及合成纤维的干洗剂,是生产新型制冷剂R125的主要原料,中国四氯乙烯消费量占全球总消费量的50%左右。

目前国内四氯乙烯生产的主流工艺采用热氯化法,国内总产能接近45万t/a,由于反应器压力低(约50 kPa),其裂解过程中产生的尾气含有机物、HCl、氯气的有效分离是一个很大的问题,根据实际经验,每生产1 t四氯乙烯产品,会产生2 t左右含有机物、HCl及Cl2的尾气,因此,探索一种高效率、低能耗的分离办法,使尾气中的各种组分得到合理的使用显得尤为重要。这不仅可以提高装置运行的经济性,对节能减排、清洁生产和保护环境也具有很强的现实意义。

1 现状分析

热氯化法生产四氯乙烯通常流程如下:C1~C3烃或其部分氯化的氯代烃为原料,与过量氯气(氯气和氯代烃的摩尔比一般为1.05∶1~1.1.0∶1)及四氯化碳经加热气化后一起进入反应器,经热氯解生产四氯乙烯。反应温度维持在500~600℃,停留时间为15~25 s;反应器出口有一定量的未反应完的氯气存在,反应产物经急冷塔处理后,液相物料进入下一步工序,经过精制后获得四氯乙烯产品;急冷塔塔顶含CTC(四氯化碳)、PCE、氯化氢及氯气的物料经多级冷凝,首先分离有机物,再用水吸收分离HCl,制成31%盐酸作为副产品出售,未被吸收的氯气经98%硫酸干燥后返回反应器进行重复利用。

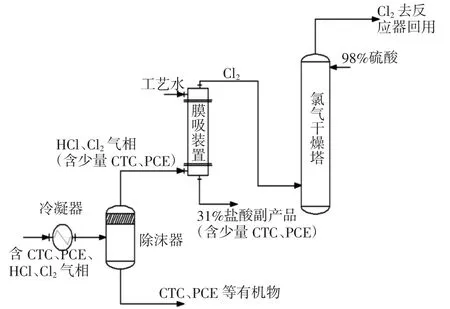

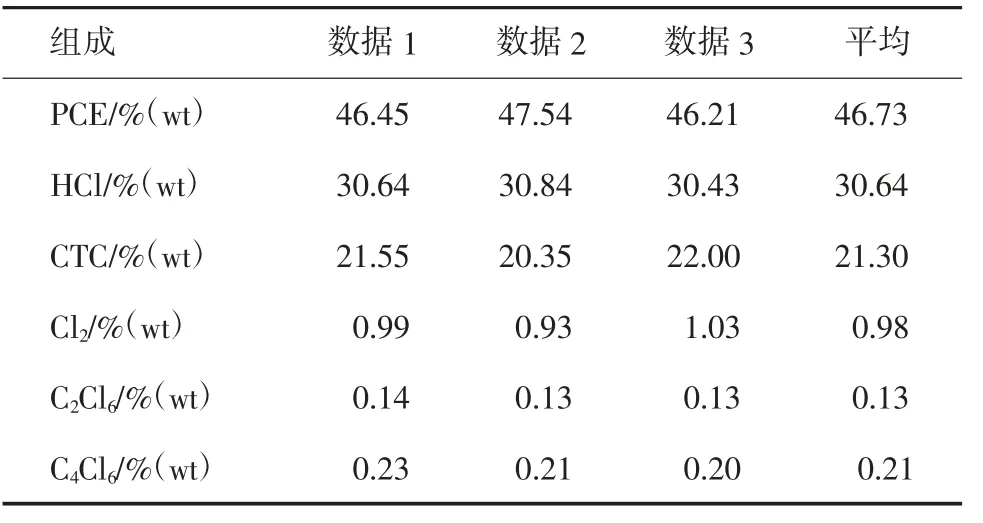

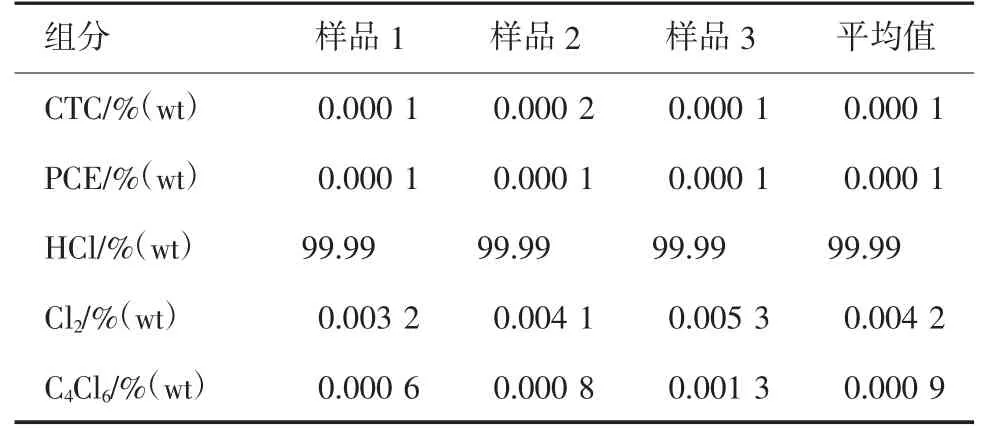

由于急冷塔塔顶压力低,仅有50 kPa左右,且组分较为复杂,不仅含有CTC、PCE等有机物,还有HCl、Cl2等无机物(急冷塔塔顶气相物料组成见表1),因此,生产过程中需采用-35℃冷媒深冷的方法进行分离,否则有机物容易因分离不完全而带入副产盐酸中,分离难度大,能耗高。工艺流程简图见图1。

表1 急冷塔塔顶物料组成

图1 冷凝法工艺流程简图

深冷法流程简单,操作简便,但是能耗较高,运行费用较高,且不能实现有机物与无机物的完全分离,有机物可能会带入副产盐酸中,影响盐酸的产品品质;HCl经水吸收后,成为低附加值的盐酸,也造成一定的资源浪费。

2 改进的分离方法

由于CTC、PCE及Cl2均可直接作为PCE生产过程中的原料使用,因此只要将HCl与其他组分有效分离,就可以实现物料的回收使用,各个企业也在冷凝加水吸收的技术基础上进行了一些有益的探索和尝试,比较常用的改进方法有加压精制法和溶剂吸收法。

2.1 加压精制法

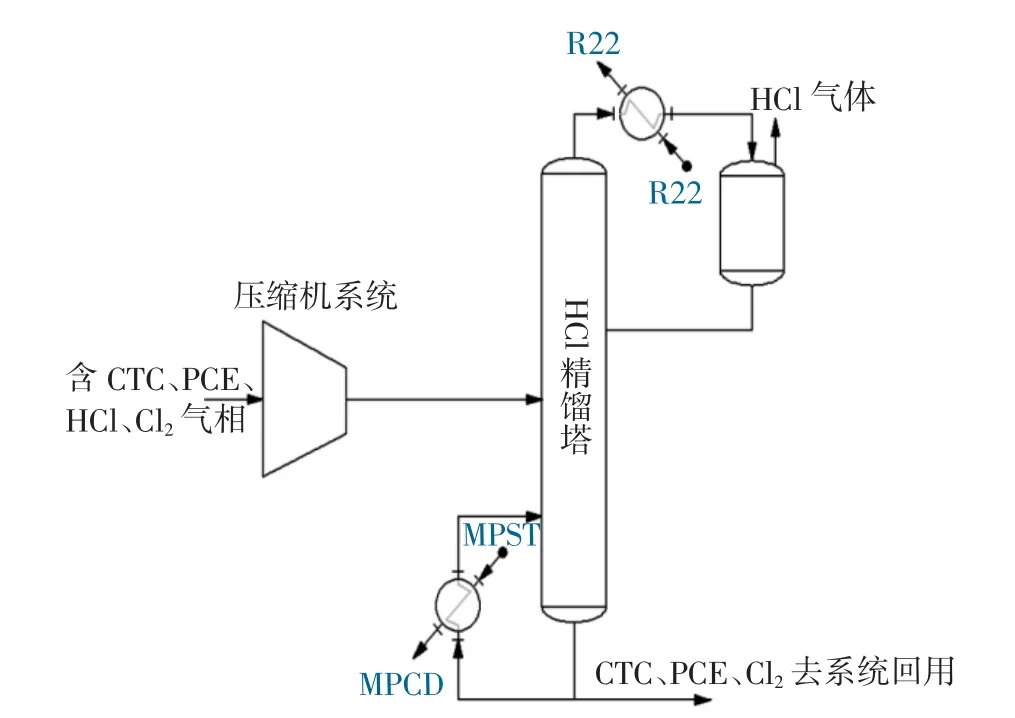

利用压缩机将急冷塔塔顶的混合气体经预冷却分离后压缩至1.0~1.6 MPa,采用精馏塔分离的方式,将HCl从塔顶分离,CTC、PCE及Cl2从塔釜返回反应系统进行重复利用。工艺流程简图见图2。该方法可以实现HCl的完全分离,但是有机物CTC及PCE在压缩过程中因局部过热而易发生碳化,从而导致压缩机故障,运行的稳定性较差,精馏塔采用-40℃R22进行冷凝,产品HCl产品纯度虽高,但是运行能耗较高,造成该方案整体运行成本较高,对设备的性能要求高,建设投资大。

图2 加压精制法工艺流程简图

2.2 溶剂吸收法

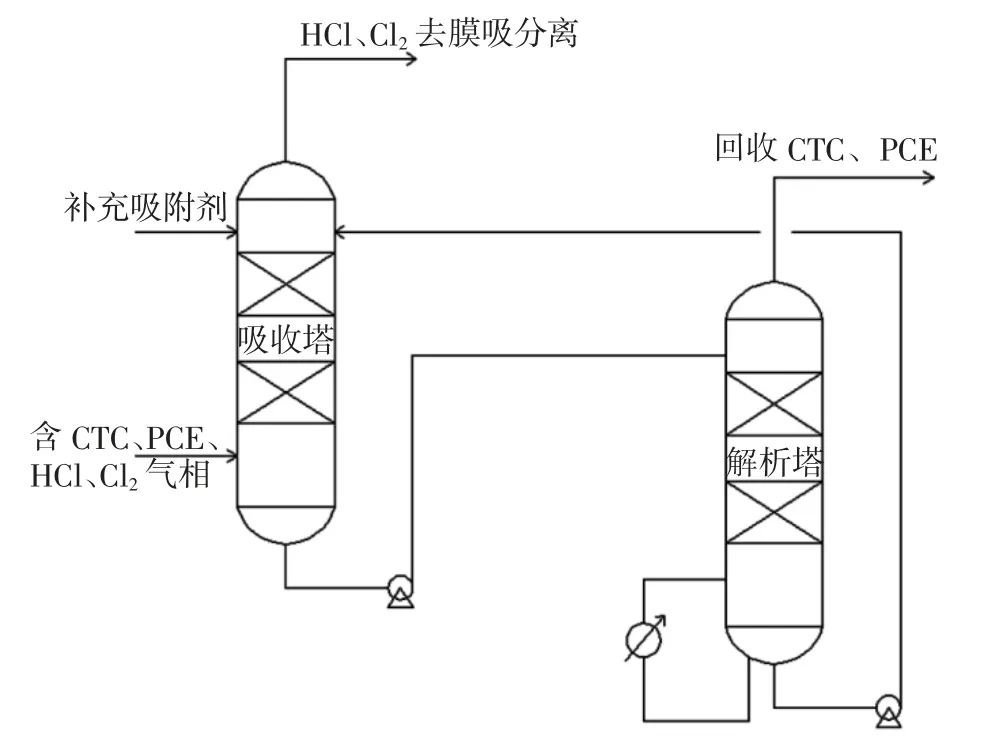

采用对介质有一定的溶解度且不易挥发的介质对有机物进行吸收,再对溶剂解析后进行重复使用。工艺流程简图见图3。该方法由于引入了新的介质,可能会对系统造成一定的不利影响,同时需要对溶剂进行解析,因此该方法运行能耗较高,工艺相对复杂,建设投资高。目前常见的吸收剂一般有重油、多链烷烃等。

图3 吸收法工艺流程简图

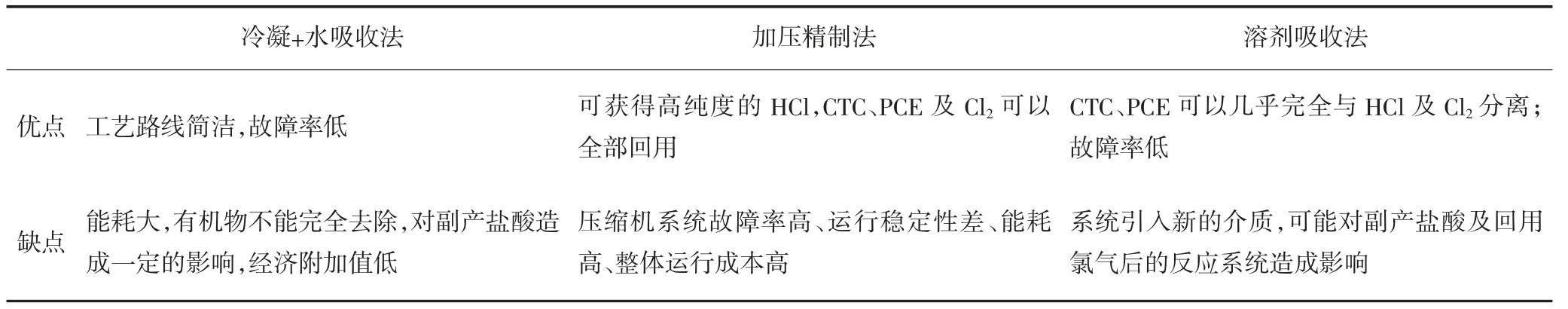

各种分离方法各有利弊,在生产过程中需根据实际工况进行合理选择,具体的对比表见表2。

表2 现行技术及改造技术对比表

3 溶剂吸收法的改进方案

通过对几种技术路线的比较,溶剂吸收法副产物少,运行稳定性好,物料分离效果好,技术优势明显,但存在着溶剂和物料的分离过程,能耗比较高,因此选择合适的溶剂是该方法能否实现高效经济运行的关键。

3.1 吸收剂的选择

考虑到吸收剂应同时具备沸点高、对目标有机物溶解度大,易获取以及不影响现有系统运行等特点。通常采用重油和碳十六以上的直链烷烃,这些物质的沸点高、自身稳定性好、易分离;但这些吸收剂都存在着后期和Cl2、CTC、PCE的再分离过程,而且运行一段时间后需更换,环保处置的压力也比较大。通过对四氯乙烯反应器出口的组分进行分析(反应器出口组成见表3),发现副产物六氯丁二烯的含量一直比较稳定,并对该物质的特性作了分析和研究。六氯丁二烯的沸点在210~220℃,热稳定性好;若采用六氯丁二烯作为吸收剂,在吸收后可直接供入反应器循环使用,对反应平衡影响较小,避免了溶剂脱附过程,可有效降低运行能耗。因此选择六氯丁二烯作为吸收剂是一个比较理想的方法。

表3 PCE反应器出口组成分析数据表

结合急冷塔塔顶有机尾气的组成情况,利用ASPEN软件查询CTC及PCE在六氯丁二烯中的溶解度曲线。CTC及PCE在六氯丁二烯中均有较好的溶解度,因此可以选择六氯丁二烯作为针对CTC及PCE的吸收剂。

3.2 理论核算

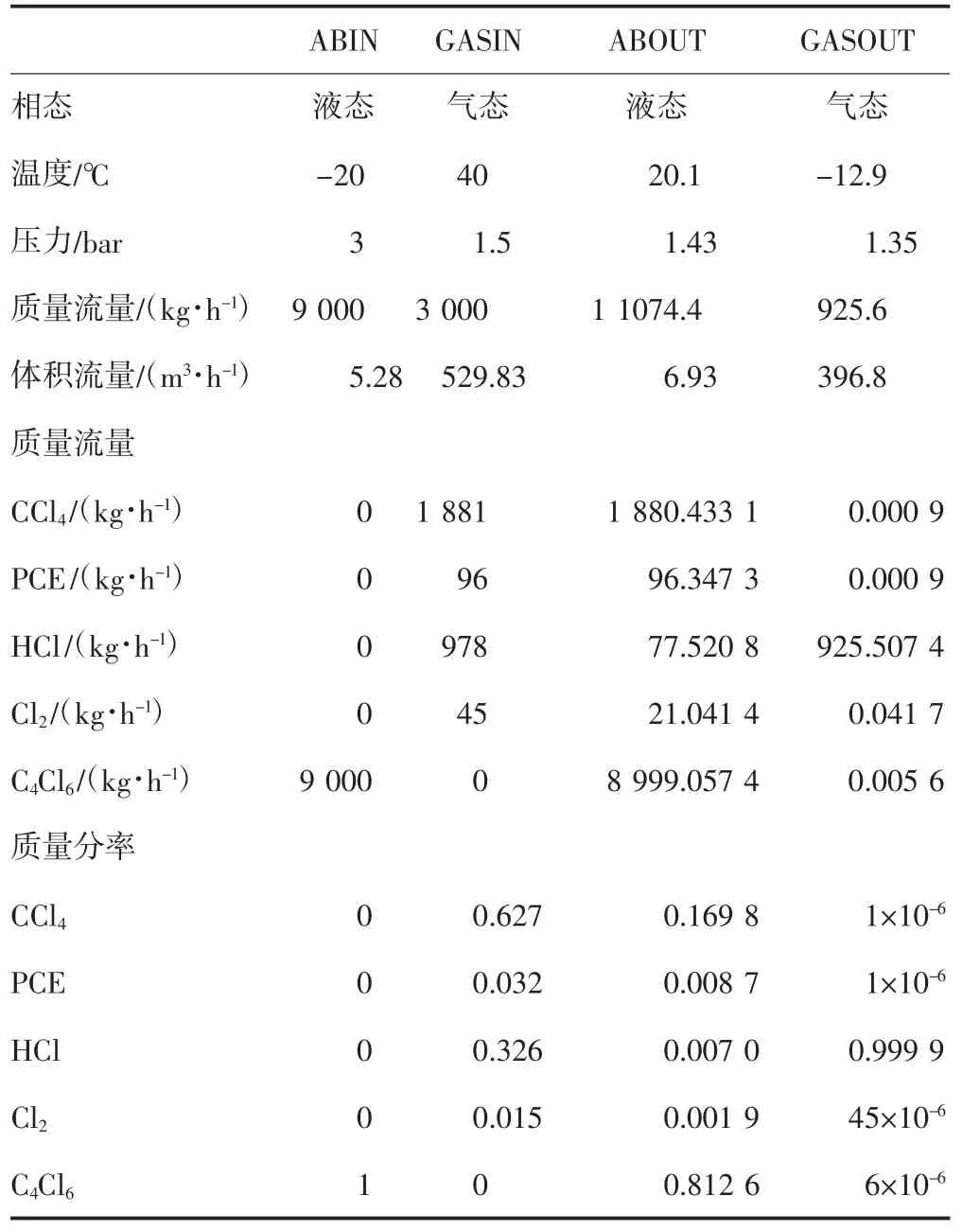

利用ASPEN软件模拟计算采用六氯丁二烯对急冷塔塔顶物料进行吸收的工艺流程,详细计算结果见表4。

表4 ASPEN软件模拟六氯丁二烯吸收塔各流股数据表

由表4可知,六氯丁二烯对CTC及PCE的模拟吸收效果良好,气相物料中残余的有机物含量已达10-6级,氯气也基本上能溶解在六氯丁二烯中。

3.3 工艺流程的改造

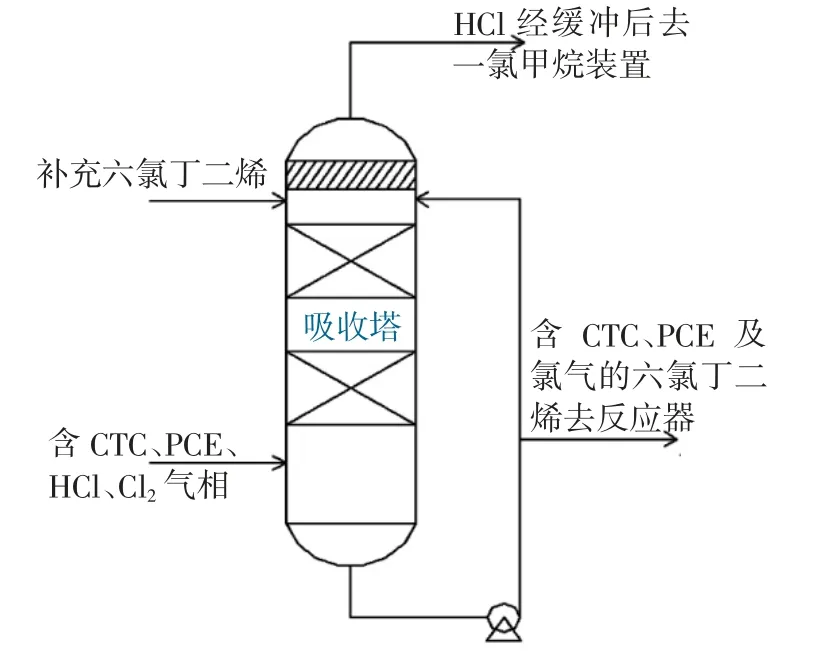

急冷塔塔顶含CTC、PCE、HCl及Cl2的气相送入六氯丁二烯吸收塔进行吸收(六氯丁二烯先预冷至8~10℃),塔顶经分析合格后可直接输送至一氯甲烷装置用作原料使用,生产高附加值的一氯甲烷产品;六氯丁二烯吸收塔塔釜物料(含CTC、PCE及Cl2)可直接返回PCE反应器,实现物料的回用。改造后的尾气吸收工艺流程简图见图4。

图4 改造后的尾气吸收工艺流程简图

4 应用效果

4.1 系统运行分析

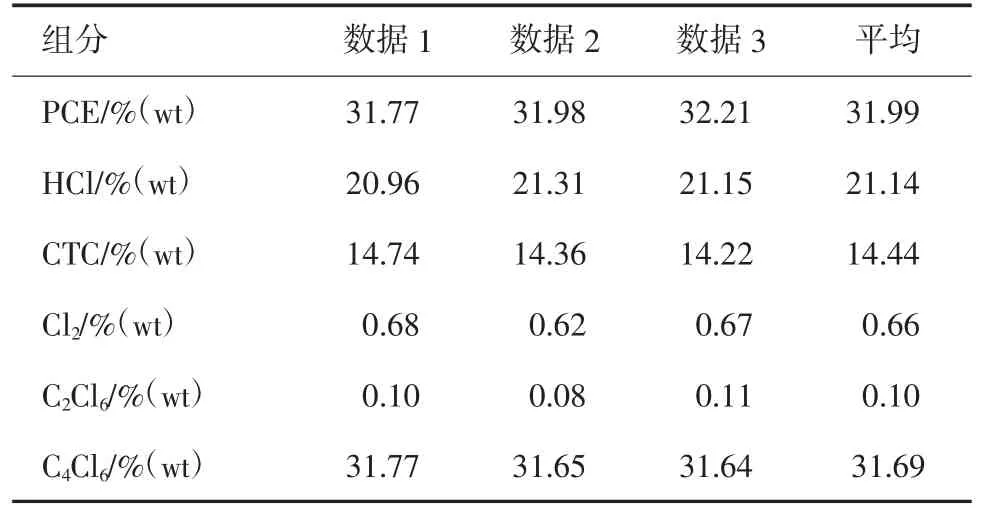

公司四氯乙烯装置急冷塔塔顶物料经上述方式改造后,系统运行平稳,六氯丁二烯对PCE、CTC及氯气的吸收效果接近预期测算值,六氯丁二烯吸收塔塔顶物料组成分析分别见表5及表6。

表5 PCE反应器出口物料组成

表6 六氯丁二烯吸收塔塔顶气相组成分析表

表3与表5的数据对比表明,反应器出口分析数据中六氯丁二烯比例虽然有提高,但是减去供反应器的六氯丁二烯,反应器实际组分并没有明显的变化,因此,将吸收了有机物与氯气的六氯丁二烯直接供入反应器,并没有对反应造成显著的不良影响,表6中分析数据及现场运行效果表明:采用六氯丁二烯作为吸收剂来循环吸收CTC、PCE及氯气,实际运行结果比较贴近模拟设计工况,可以将HCl中的有机物及氯气有效去除,使其可满足一氯甲烷生产的原料要求,从而避免氯资源的浪费;六氯丁二烯直接返回反应器系统,并未对系统产生不利影响,同时节约了采用精馏塔解析的能耗,提高了产品的市场竞争力。

4.2 经济效益分析

改造后,HCl可用于一氯甲烷的生产而非制盐酸,以单套1万t产能的PCE装置为基准,产生HCl量约6 596 t/a,若制盐酸,会产生21 277 t 31%盐酸,若用于生产一氯甲烷,可生产7 471 t一氯甲烷,同时副产3 859 t副产31%盐酸,由此可看出,改变用途后,可以增加高附加值的一氯甲烷产量7 471 t,同时减少31%盐酸产量17 418 t。一氯甲烷产品利润按照400元/t,副产31%盐酸按照贴现-50元/t销售,每年可创造效益:400×7 471+17 418×50=385.93(万元)。

本项目总投资约320万元,投资回收期约0.9年,投资回收期较短。

改造后,装置能够做到长周期稳定运行,PCE装置的副产HCl可直接用于一氯甲烷的生产,大量减少副产31%盐酸的产生,提高了氯资源的利用率,为发展绿色经济贡献一份力量。

5 结语

通过分析四氯乙烯生产工艺,指出了热氯化法生产工艺中急冷塔塔顶物料组分的复杂性以及分离、回用的难度,结合四氯乙烯装置的实际运行情况,选择六氯丁二烯作为溶剂来吸收处理急冷塔塔顶含CTC、PCE、HCl及Cl2的尾气,可以得到令人比较满意的进行分离效果,易获得高品质的HCl,提高了HCl的附加值,减少了副产盐酸的产量;还能促进装置的长周期稳定运行,降低了装置的运行成本。项目投资少,效益明显,实现了以小投入获得高回报。同时对于同行业类似工况的工艺改进具有一定的借鉴意义。