高瓦斯矿井开采层瓦斯抽采技术研究

蔡振鑫

(华阳新材料科技集团新元公司,山西 寿阳 045000)

我国大部分地区煤层渗透性较低,地面煤层气勘探及通过地下矿井采气比较困难。我国是世界上最大的产煤国之一,但煤层气开采过程的效率较低,造成气体排放远远高于其他国家。我国2005年煤矿瓦斯排放量占世界总排放量的41%。与此同时,我国也成为受煤矿瓦斯灾害影响最严重的国家之一[1-2]。随着开采深度的增加,地应力和煤层气含量增加,但煤层渗透率下降,煤矿瓦斯开采和瓦斯灾害防治更难实现。煤矿气体是一种温室气体,在井下是一种危险气体。但通过提高煤层透气性,提高瓦斯开采利用效率,可将这种有害温室转化为清洁能源[3-4]。因此本文致力于在高瓦斯矿井开采层中,针对不同煤层物理性质,研究水力扩孔钻孔对瓦斯抽放的影响。

1 液压铰孔试验

1.1 测试地质情况

某煤矿3号煤层为主要开采煤层,厚度0~6.35 m,平均4.69 m。总体而言,该煤矿煤层透气性较差,瓦斯流动衰减快,瓦斯抽采难以实现。含气性的区域差异明显。3号煤层第一盘含气量为6.99~12.73 m3/t时,渗透系数为0.21~0.46 m3/(MPa2·d)、原瓦斯压力为0.06~0.71 MPa,每100 m钻孔瓦斯流量为0.0005~0.0039 m3/min,钻孔气体流动衰减系数为0.14~0.39 d-1。

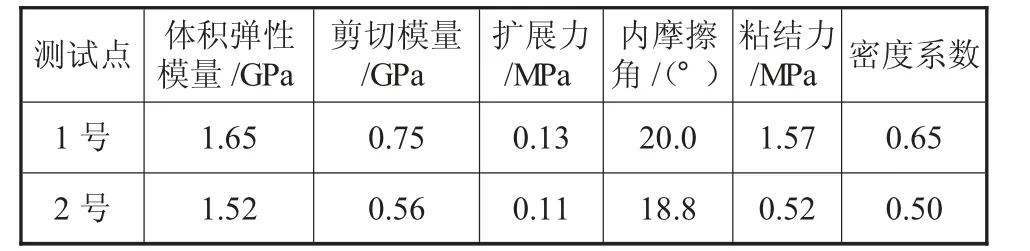

在两个现场进行了液压扩眼试验。试验场地1号在3号煤层北翼回风巷道中,试验场地2号在3091底板岩巷中。从3号煤层的3个不同层获取了煤样,并进行了物性参数测定。实测物理参数平均值见表1。1号试验场煤层较为完整,2号试验场煤层破碎。1号试验点和2号试验点煤样结构如图1、图2所示。

图1 1号采煤点

图2 2号采煤点

表1 测试点煤物料参数

1.2 测试设备

采用高压水射流进行水力钻孔扩孔,提高钻孔直径和排气量。液压扩孔系统对液压钻孔扩孔效果有很大的影响。液压扩眼系统包括钻机、密封钻杆、钻头、高压泵、油罐、密封旋转接头、高压控制阀、高压喷嘴、预防装置、气水分离装置。

1.2.1 用于试验的钻机

用于试验的钻机型号为ZDY-4200LPS,是煤矿常用钻机,转速范围宽,扭矩大,满足钻井和液压铰孔的要求。钻杆直径为73 mm,钻头直径为133 mm。

1.2.2 高压水管

高压水管与压力泵、密封的旋转接头、密封的钻杆连接。它是长距离高压水输送的重要组成部分。高压水管由橡胶和钢丝制成,额定压力为40 MPa。连接压力泵的高压水管外径为38 mm,高压水管外径连接一个密封旋转接头是25 mm。快速接头和u型斜键连接水管、压力泵和旋转接头。

1.2.3 密封钻杆

对密封钻杆的结构进行了优化,提高了密封钻杆的强度和密封性能。对于密封,在锥形接头中增加了一个平行部分,并在接头的内壁嵌入了一个橡胶圈。

1.2.4 喷射装置

射流装置是液压扩孔系统的关键部件,极大地影响水力提带和钻孔结渣的效果。

1.2.5 高压泵

采用BRW400/37液泵作为高压泵进行试验。额定流量400 L/min,额定压力37 MPa。矩形水箱与乳化液泵相连,用于储水。水箱长、宽、高分别为2.45 m、1.45 m、1.4 m,容积为2.5 m3。

1.3 1号采煤点进行试验

1.3.1 测试参数

在1号采煤点钻孔,如表2所示,共钻孔10个,相邻钻孔间距为10 m,倾角为60°,方位角为0,钻孔直径为133 mm。为了获得合适的射流水压,分别对3号、4号、9号、1号和2号钻孔进行了不同水压的扩孔,对3号和4号钻孔分别进行了10 MPa和15 MPa的扩孔。此外,煤渣在测试期间的排放大约0.2 t。9号钻孔水压20 MPa时,煤渣在测试期间是0.8 t。1号钻孔水的压力25 MPa,其余钻孔均采用水力扩孔,水压为30 MPa,试验时煤渣每孔的排量不小于8 t。根据排渣量和相应的水压,适宜的射流水压为25~30 MPa。试验参数如表2所示。煤渣粒度比较均匀,一般小于10 mm,试验中较容易实现出渣。

表2 1号采煤区测试参数

1.3.2 瓦斯抽采数据

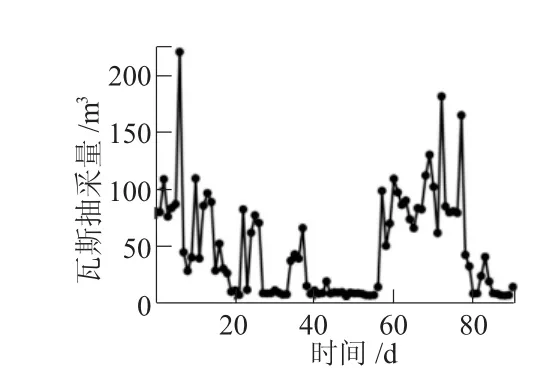

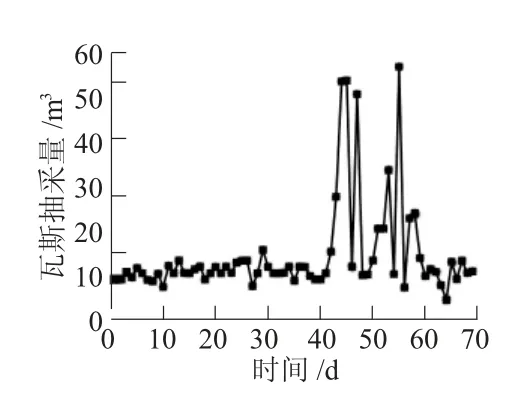

针对排渣质量较大的情况,采用1号、2号、5号、6号、7号、8号、10号钻孔对水力扩孔后瓦斯抽采效果进行了分析。7孔平均抽采量在0~40 d内,瓦斯抽采流量达到10~200 m3/d。在40~58 d内,瓦斯抽采流量达到10 m3/d。59~77 d内瓦斯抽采流量明显改善,达到50~175 m3/d。在78~90 d内,瓦斯抽采流量明显减小,达到10~50 m3/d。如图3所示。

图3 1/2/5/6/7/8/10号孔瓦斯平均抽采量

针对排渣少的情况,对3号、4号、9号钻孔水力扩孔分析,由于该3孔使用水压较小,这些钻孔的排量非常小,对瓦斯抽采几乎没有影响。以3号、4号、9号钻孔为参照,对比分析了1号、2号、5号、6号、7号、8号、10号钻孔水力扩孔后对瓦斯抽采的影响。3号孔、4号孔、9号孔水力扩眼后瓦斯平均抽采量如图4所示。水力扩孔后90天内瓦斯抽采流量变化和总量较小。

图4 3/4/9号孔瓦斯平均抽采量

1.3.3 效果分析

如图3、图4所示,水力扩孔对瓦斯抽采有显著影响。当水射流的压力较小时,煤渣的质量排出较小,0~70 d内瓦斯抽采的平均流量为10~12 m3/d。当水射流的压力较大时,煤渣的质量排出较大,0~70 d瓦斯抽采平均流量为80~300 m3/d。

1.4 2号采煤点进行试验

1.4.1 测试参数

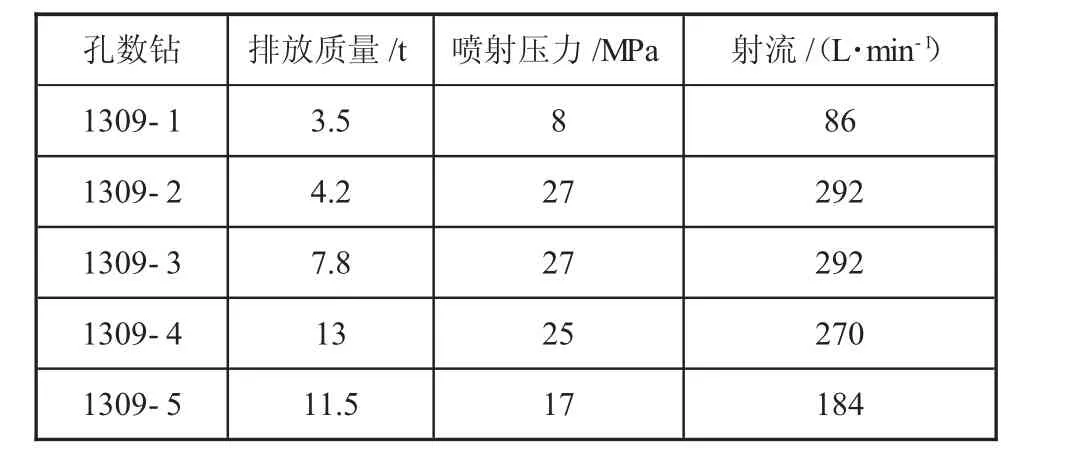

在2号采煤点钻孔。共钻了7个钻孔,相邻钻孔间距为10 m,倾角为60°,方位角为0,钻孔直径为133 mm。其中5个钻孔作为水力扩孔,2个普通钻孔作为参考孔。射流水压为8~27 MPa,射流流量为86~292 L/min,流量质量为3.5~11.5 t。试验参数见表3。煤渣粒度相对不均匀,有的达到50 mm以上,试验中出渣量较难。

表3 2号采煤点测试参数

1.4.2 瓦斯抽采数据

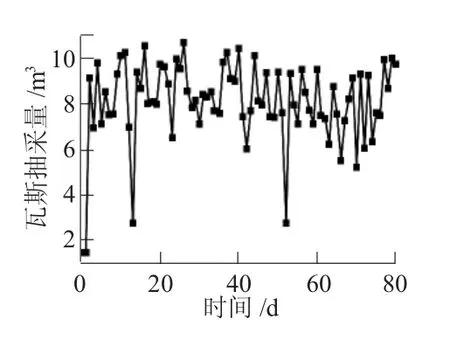

采用1309-1、1309-2、1309-3、1309-4、1309-5钻孔分析了水力扩眼后瓦斯抽采的影响,1309-1、1309-2、1309-3、1309-4、1309-5平均瓦斯抽采数据见图5。水力钻孔后瓦斯抽采平均流量约为10 m3/d。

图5 1号孔瓦斯抽采量

以水力扩孔的#1309-6和#1309-7钻孔为例进行了对比分析,如图6所示。瓦斯抽采平均流量为8 m3/d。

图6 1309-6号孔瓦斯抽采量

1.4.3 效果分析

如5、图6图所示,采用了水力钻孔的瓦斯抽采量平均仅比普通钻孔的抽采量多2 m3/d。水力钻孔对煤层破碎的2号采煤点效果不明显。

2 实验讨论

2.1 喷射压力的影响

在实验中,发现射流和压力与煤的结构有密切的关系。1号采煤点所需喷射压力为25~30 MPa,2号采煤点所需喷射压力为8~15 MPa。造成这一现象的主要原因是1号和2号试验点的煤岩硬度系数相近,但2号试验点的抗剪强度差异较大。1号试验场煤结构相对完整,破坏程度较小,破碎煤和剥离煤渣难度较大。2号试验场煤体破碎,煤体结构破坏程度较高,易发生煤体破碎,煤渣剥落。

2.2 对排渣的影响

通过对比试验中使用的压力和流量,对结果进行了分析。使用相同条件的测试设备,流量和射流压力显示正相关。在1号试验场采用大压力、大流量时,由于煤体结构完整,钻孔壁不易坍塌,射流将排渣切成较小、粒度均匀的煤渣,易实现排渣。在2号试验现场采用大压力、大流量时,由于煤体结构破碎,钻孔壁易坍塌,钻孔内产生大量大块尺寸较大的煤渣,难以排渣。在2号试验场采用小压力、小流量时,由于煤体结构破碎,煤渣粒径较大。对于小流量和大粒度的煤渣,排渣也很难实现。

2.3 对瓦斯抽采的影响

如图3和图4所示,在煤结构相对完整的情况下,采用大喷射压力水力扩孔方式,可以对瓦斯抽采有显著影响。但是如5和图6图所示,在煤结构相对破碎的情况下,采用大喷射压力水力扩孔方式,对瓦斯抽采量影响不大。

3 结论

1)液压扩孔在该矿的抽采效果较好,可以不同程度地提高抽采工作的效率。

2)用于水力扩孔的水射流压力主要取决于煤的结构。当煤层基本整合时,水射流的临界压力较大。

3)当煤结构相对一体化时,抽采相对容易实现,对瓦斯抽采的阻碍作用较小,施加扩孔后瓦斯抽采明显增加。当煤结构破碎时,排气量难以实现,对瓦斯抽采的阻碍作用明显,扩孔后瓦斯抽采略有变化。