AZ31镁合金搅拌摩擦焊接头腐蚀疲劳裂纹扩展行为

芦丽莉, 李婷, 朱忠尹

(1.中国核动力研究设计院,成都 610000;2.西南交通大学,成都 610031)

0 前言

镁合金作为轻量化材料,在高速列车车钩等关键部件已经得到了广泛的使用。但由于镁合金自身化学性质活泼,在外加应力和潮湿环境中的Cl-,H2O等腐蚀环境的共同影响之下,在实际服役条件下,镁合金及其焊接结构件往往承受持续稳定载荷、交变循环载荷及腐蚀介质环境等因素的影响,其中疲劳断裂引起的损伤占整个失效形式的80%以上[1-2]。因此,通过研究镁合金及其接头的耐腐蚀性能和腐蚀裂纹扩展行为,对其裂纹机理和规律进行分析,对实际工程应用具有重要价值。

在分析前期研究的基础上,以AZ31镁合金为研究对象,采用高速列车成熟的搅拌摩擦焊接工艺,得到成形良好的接头。分别在空气环境和质量分数为1%的NaCl的溶液中进行腐蚀疲劳试验,对比分析接头各区域的腐蚀疲劳裂纹扩展行为,探究其腐蚀疲劳裂纹扩展机理。

1 试验方法

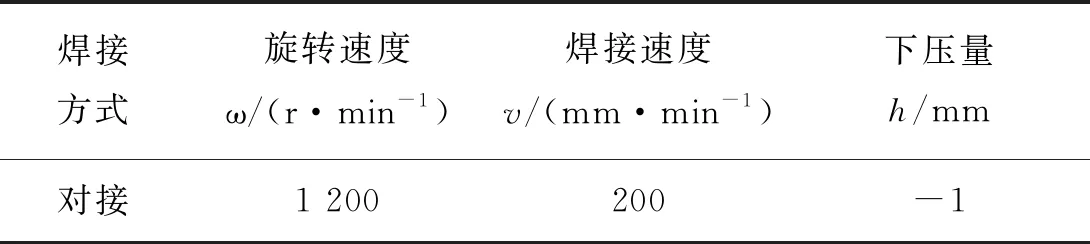

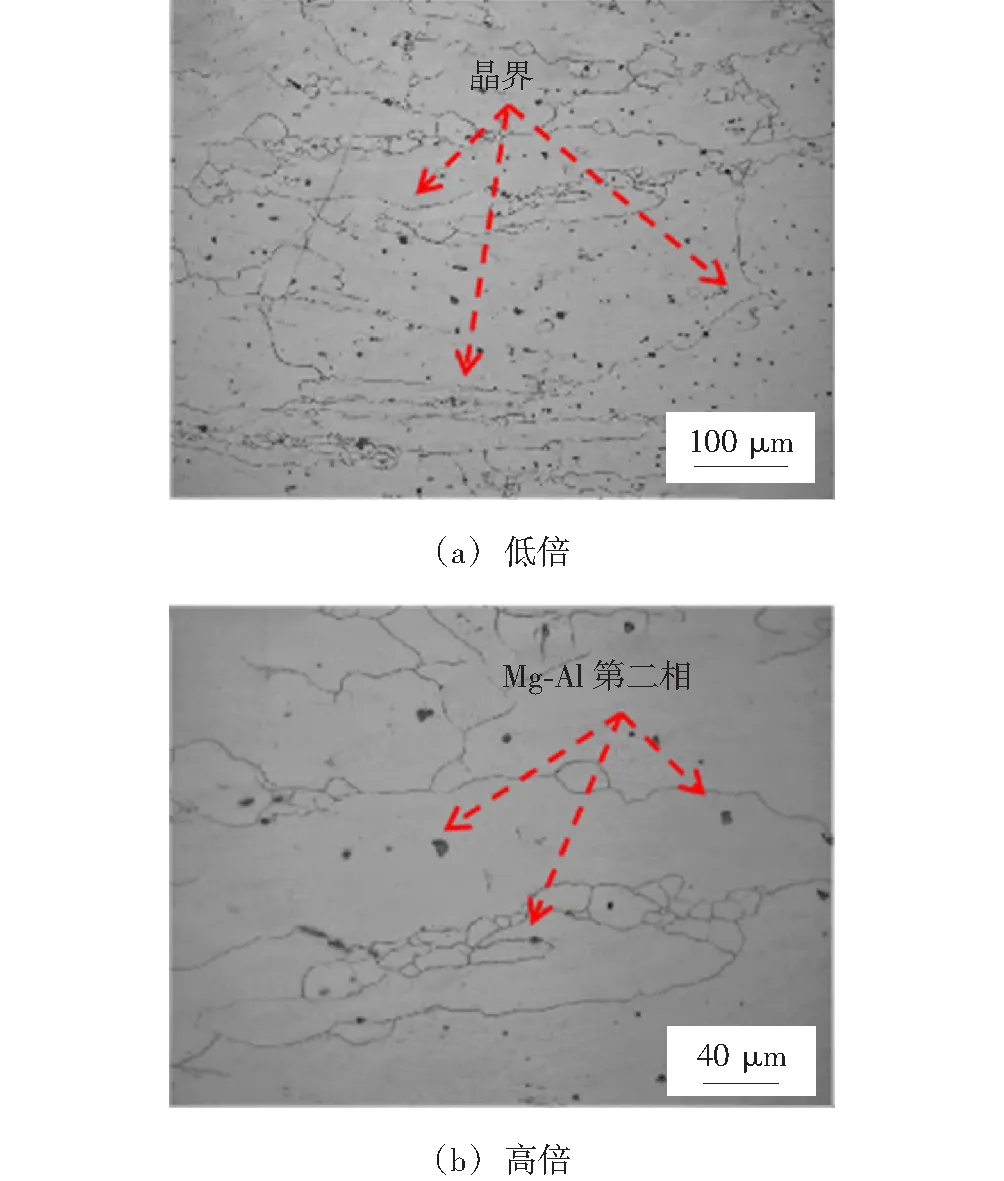

试验所用材料为商用AZ31镁合金轧制板材,尺寸为300 mm×150 mm×8 mm,长度方向为轧制方向。沿轧制方向抗拉强度达260~290 MPa,断后伸长率为3%~15%。母材化学成分见表1。AZ31镁合金微观组织如图1所示,图1a展示了粗大晶粒沿着轧制方向延伸,其中夹杂着回复再结晶小晶粒。如图1b所示,镁合金基体上分布着Mg-Al第二相[3-4],其大多沿着晶界分布。焊接设备为龙门式二维搅拌摩擦焊设备,搅拌头型号为AEE/PA.8MM/002/014,由轴肩和搅拌针组成,搅拌针长度为7.8~8.0 mm[5],焊接工艺参数见表2。

表2 AZ31镁合金FSW参数

图1 AZ31镁合金金相组织

表1 AZ31镁合金母材成分(质量分数,%)

AZ31镁合金及其搅拌摩擦焊接头各区域的腐蚀疲劳裂纹扩展试验采用改进的SENT试样,试样尺寸及取样位置如图2所示。

图2 试样尺寸及取样位置

在AZ31镁合金搅拌摩擦焊接头的母材、热影响区、前进侧热力影响区、焊核、后退侧热力影响区分别取样测试,每个部位3个平行样。试样增加固定在缺口附近的塑料水槽以盛装1%NaCl溶液(质量分数),以模拟腐蚀介质环境。试验在立式疲劳机上进行,应力比R=0.3,最大力2kN,频率f=0.5Hz,正弦波加

(1)

式中:α=a/W;a为裂纹长度;W为试样宽度;B为试样厚度;ΔP为载荷幅值。

2 试验结果及讨论

2.1 腐蚀疲劳宏观裂纹

图3给出了AZ31镁合金搅拌摩擦焊接头各区域的腐蚀疲劳宏观裂纹,每个区域都观察到腐蚀疲劳裂纹扩展的情况,且随着裂纹扩展,裂纹尺寸越来越细小,裂纹尖端出现不同程度的裂纹分叉情况。母材区域(图3a)和热影响区(图3b)的裂纹比较曲折,前进侧热力影响区(图3c)、焊核区(图3d)、后退侧热力影响区(图3e)的裂纹比较平滑。

图3 接头各区域腐蚀疲劳裂纹宏观形貌

2.2 腐蚀疲劳裂纹扩展曲线

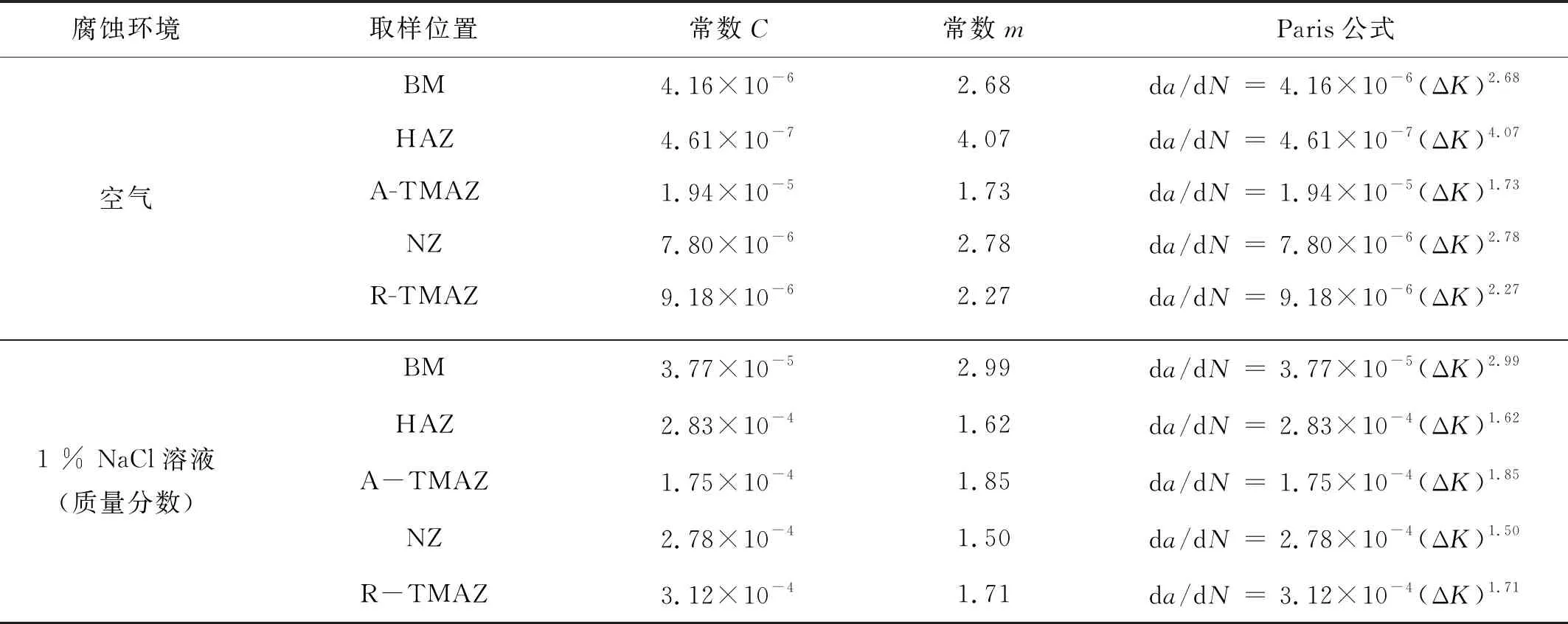

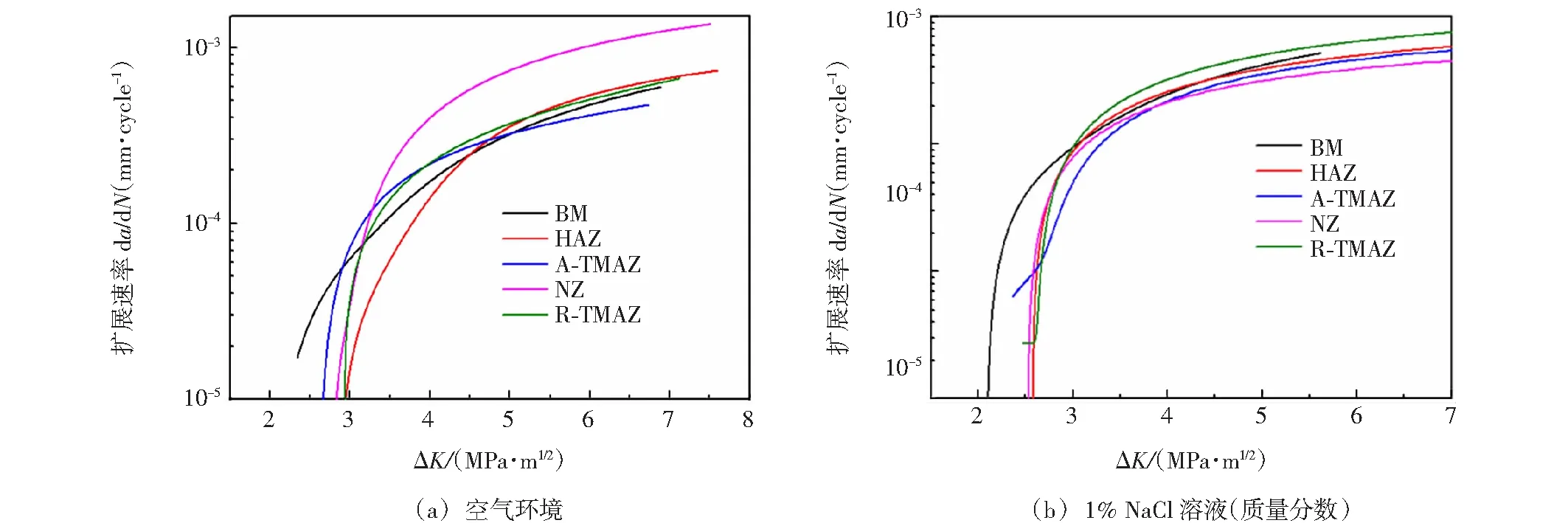

图4为AZ31镁合金搅拌摩擦焊接头在空气中的疲劳裂纹的扩展速率曲线(da/dN-ΔK关系曲线),可以看出在裂纹扩展起始阶段,母材区域门槛值最低,裂纹最容易扩展,而在裂纹稳定扩展区域,焊核区域的裂纹扩展速率最快,前进侧热力影响区的裂纹扩展速率最慢。为更加直观地描述各区域疲劳裂纹扩展的规律,将各区曲线的稳定扩展区拟合成Paris公式(2),结果见表3。

表3 Paris公式拟合结果

图4 接头各区域在不同腐蚀环境下疲劳裂纹扩展速率曲线

(2)

式中:a为裂纹长度;N为应力循环次数;C,m是和材料有关的常数;ΔK是应力强度因子变化范围。

2.3 腐蚀疲劳裂纹扩展断口形貌

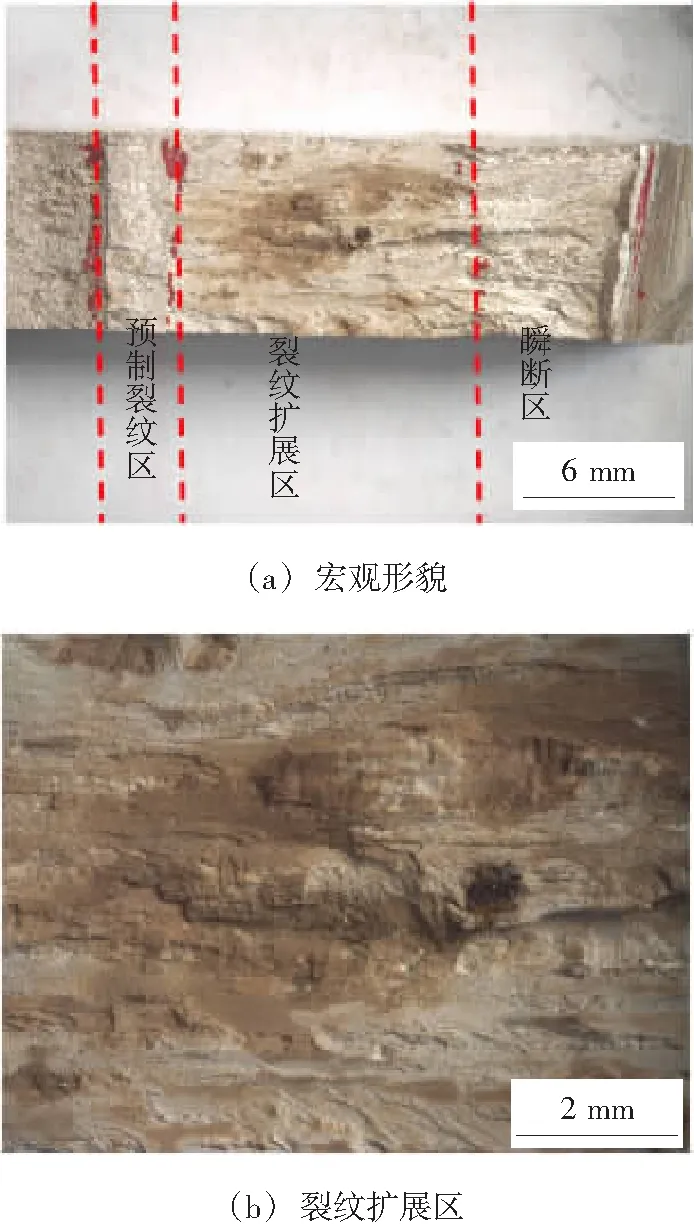

图5给出了母材区域腐蚀疲劳裂纹扩展断口的宏观形貌。如图5a所示,断口由预制裂纹区、裂纹扩展区、瞬断区组成,将扩展区放大如图5b所示,断口上具有棱状凸起和河流花样形貌。

图5 母材腐蚀疲劳裂纹断口宏观形貌

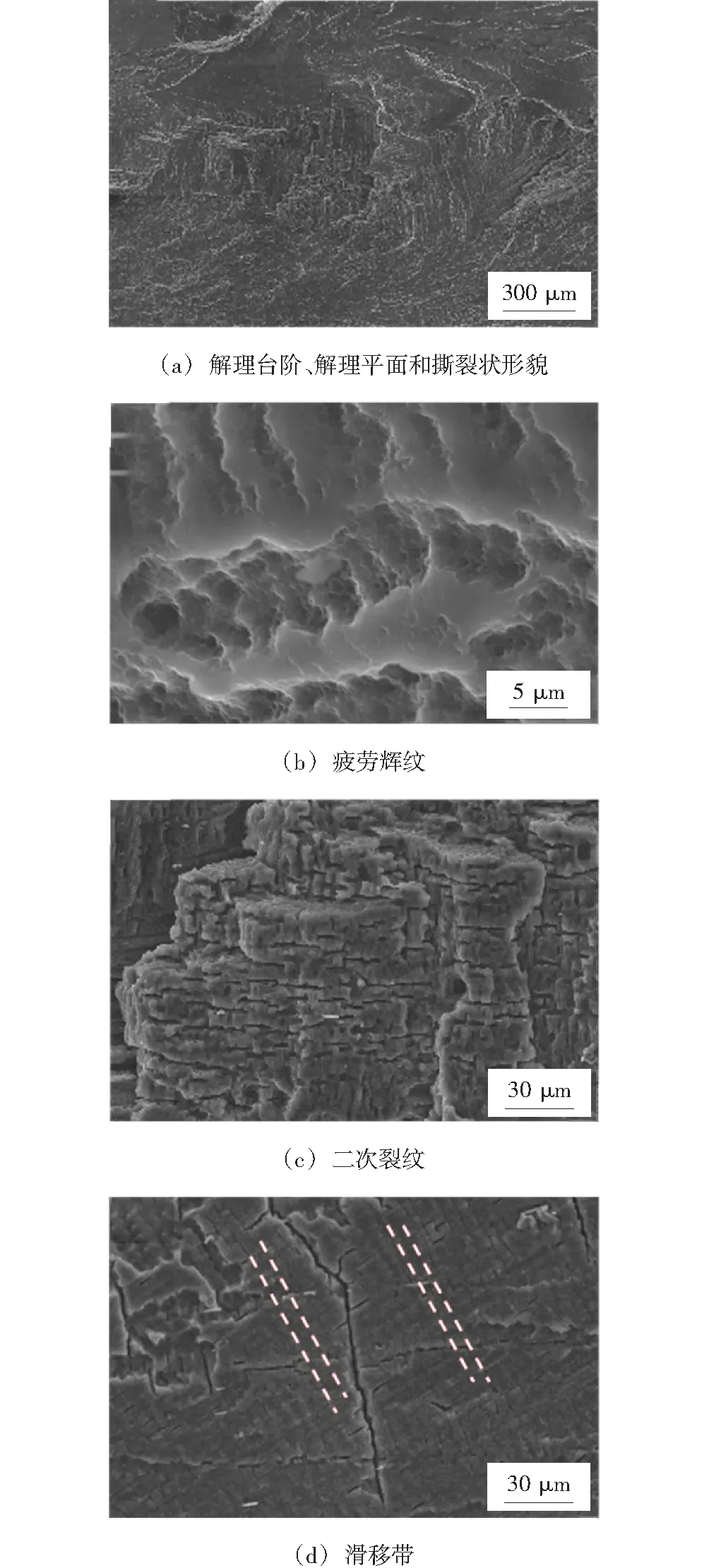

将断口置于扫描电镜下观察,如图6a所示,断口存在许多彼此平行的解理台阶、解理平面和撕裂状形貌。断口中发现垂直于裂纹扩展方向的疲劳辉纹,如图6b所示,彼此平行且间距相等,由于腐蚀的原因而模糊不清。疲劳辉纹是材料受到循环载荷作用的显著特征。图6c中观察到沿着裂纹扩展的方向,存在均匀分布的二次裂纹,这与材料在腐蚀介质中变脆和镁合金的特殊织构有关。图6d呈现了垂直于裂纹扩展方向的二次裂纹,裂纹周围存在规律分布的相互平行又间距相等的滑移带,二次裂纹沿着滑移带开裂。

图6 裂纹扩展区微观形貌

2.4 腐蚀疲劳裂纹扩展路径分析

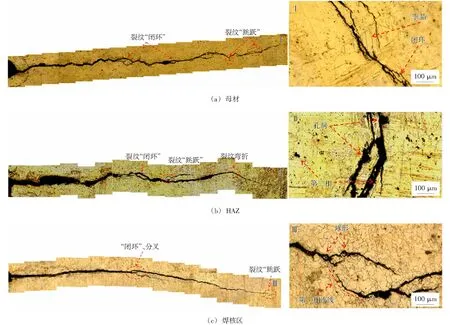

图7给出了AZ31镁合金接头各区域空气环境裂纹扩展路径图,如图7a所示,母材区域的疲劳裂纹扩展路径比较平直,越靠近末端裂纹愈加细小,裂纹中未发现明显裂纹分叉。将裂纹尖端放大如图7a中Ⅰ所示,发现裂纹是明显的穿晶扩展,裂纹贯穿母材的粗大晶粒,部分晶粒中存在流线型的原始微观组织[6]。如图 7b所示,热影响区的疲劳裂纹扩展路径比较平直,裂纹整体向上有所偏离,裂纹末端细小,未发现明显裂纹分叉,这可能是由于材料并未受到腐蚀介质的作用,因此宏观上未发现氢脆现象。将裂纹尖端放大如图7b中Ⅱ所示,发现裂纹是明显的穿晶扩展,裂纹贯穿热影响区的粗大晶粒,部分晶粒中存在流线型的原始微观组织。在进行搅拌摩擦焊时,热影响区并未受到机械搅拌的作用,仅仅受到焊接热循环作用,导致其组织与母材相近。如图 7c所示,焊核区越靠近裂纹尾部尺寸越加细小,未发现明显宏观裂纹分叉,这是由于材料并未受到腐蚀介质的作用的原因。将裂纹尖端放大如图7c中Ⅲ所示,发现焊核区域晶粒是均匀细小的等轴晶,裂纹附近晶粒均匀细小,存在大小各异的第二相颗粒,裂纹主要是以穿晶形式进行扩展,裂纹路径出现分叉和弯折现象。

图7 接头各区域空气环境裂纹扩展路径

图8给出了AZ31镁合金接头各区域在质量分数为1% NaCl溶液中的腐蚀疲劳裂纹扩展路径图。如图8a所示,相比于空气中的裂纹路径(图7),腐蚀环境中的裂纹扩展路径出现多处弯折和裂纹分叉现象,裂纹中部发现裂纹“闭环”状和裂纹“跳跃”形貌,裂纹尾部细小。裂纹末端发现主裂纹附近伴随着同方向扩展的微裂纹,这是由于氢脆现象所致。裂纹分叉是氢脆现象和阳极溶解2种机理在裂纹形态上的区别,连续的裂纹分支形貌往往是阳极溶解所致[7]。从裂纹形貌判断,母材的腐蚀疲劳裂纹扩展同时具有氢脆和阳极溶解2种现象。将裂纹尾部放大如图8中 Ⅰ 所示,裂纹弯折呈“Z”字形,主要是穿晶扩展,裂纹贯穿母材的粗大晶粒,发现相互平行的裂纹“跳跃”现象,由于在氢脆现象的作用下,裂纹沿着该处的“软取向”组织开裂所致。在母材粗大的晶粒中发现方向不一的相互平行和重叠的流线,在外加应力作用下塑性变形导致的滑移线。图8b所示,相比于空气中裂纹路径(图7),腐蚀环境中的裂纹扩展路径出现多处弯折,裂纹中部发现裂纹“闭环”状和裂纹“跳跃”形貌,裂纹尾部细小,未见明显宏观分叉。将裂纹路径放大如图8b中 Ⅱ 所示,裂纹以穿晶的形式扩展,两个裂纹环状形貌连接形成链状形貌,粗大的第二相集中分布在晶界。在裂纹路径中发现孔洞状形貌,这是由于第二相或者晶粒在此腐蚀脱落形成的[8]。如图8c所示,相比于空气中裂纹路径(图7),腐蚀环境中的裂纹扩展路径比较曲折,裂纹中部发现裂纹“闭环”和分叉形貌,裂纹尾部细小,出现裂纹“跳跃”情况。将裂纹路径放大如图8c中Ⅲ所示,裂纹以穿晶的形式扩展,在裂纹路径中发现球形形貌,两侧裂纹壁中间夹杂着腐蚀掉的材料。裂纹路径周围第二相分布与裂纹路径形成连线。裂纹有较多分叉和弯折现象。

图8 接头各区域腐蚀环境裂纹扩展路径

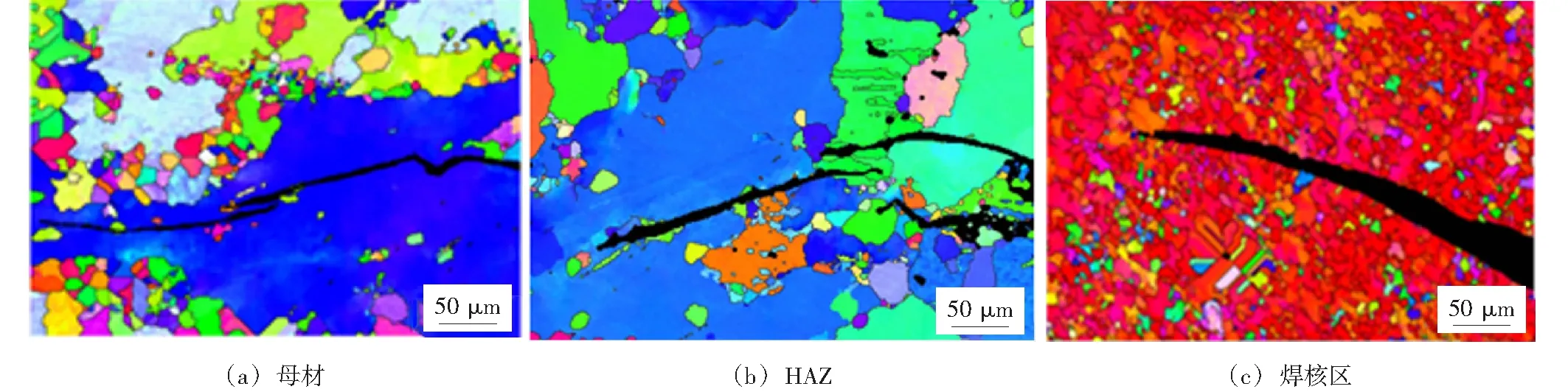

为进一步分析腐蚀疲劳裂纹扩展路径和裂纹尖端微观组织变化,将裂纹尖端置于扫描电镜下进行EBSD观察,结果如图9所示。图9a的IPF图可以判断裂纹与晶粒的关系,裂纹主要是穿晶扩展,遇到细小的晶粒时存在少量沿晶扩展现象。裂纹在蓝色块的大晶粒内部扩展时,出现了裂纹弯折和“跳跃”情况,裂纹附近伴随着细小的晶粒。图9b的IPF图可以判断裂纹主要是穿晶扩展形式,遇到细小的晶粒时存在少量沿晶扩展,并且在细小晶粒处,裂纹往往出现弯折现象。图9c的IPF图可以判断裂纹主要是穿晶扩展,遇到细小的晶粒时存在少量沿晶扩展,裂纹尖端附近晶粒取向较为一致,这是因为焊核区域在进行搅拌摩擦焊时,在机械搅拌和焊接热循环作用下,晶粒择优取向,形成(0001)织构的原因[9]。

图9 接头各区域腐蚀疲劳裂纹尖端附近EBSD结果

3 腐蚀机理分析

AZ31镁合金搅拌摩擦焊接头各区域的腐蚀疲劳裂纹扩展机理主要是裂纹尖端的阳极溶解和氢脆机理。在腐蚀介质中,AZ31镁合金的α-Mg基体上的β-Mg17Al12第二相颗粒往往作为阴极,基体作为阳极,在电化学反应过程中基体金属被腐蚀形成腐蚀产物,裂纹在基体溶解过程中扩展。而阴极的析氢腐蚀导致氢附着在基体上并扩散进材料内部,导致氢脆现象的发生。根据断裂力学理论,裂纹附近处于平面应变状态,氢往往在裂纹尖端等应力集中区域扩散,材料中存在氢陷阱如第二相颗粒、孔洞等,氢往往在这些地方富集导致裂纹萌生并扩展,引发裂纹“跳跃”现象,而在裂纹路径中观察到的圆球状花样、孔洞花样也是这样形成的[10-12]。

4 结论

(1)AZ31镁合金搅拌摩擦焊接头各区域随着裂纹扩展,裂纹尺寸越来越细小,裂纹尖端出现不同程度的裂纹分叉情况。母材区域和热影响区的裂纹比较曲折,焊核区的裂纹比较平滑,将其裂纹尾部放大发现热影响区和焊核区域裂纹尾部宏观分叉较少。

(2)接头各区域在空气环境下,在裂纹扩展起始阶段,母材区域门槛值最低,裂纹最容易扩展,而在裂纹稳定扩展区域,焊核区域的裂纹扩展速率最快。在腐蚀疲劳环境下,母材区域的门槛值最小,最容易发生扩展行为。

(3)接头各区域在质量分数为1%的NaCl溶液中的腐蚀疲劳裂纹扩展门槛值和强度均低于在空气环境中的情况,而裂纹扩展速度高于在空气环境中的裂纹扩展速度,证明质量分数为1%的NaCl溶液腐蚀介质对材料产生了损伤,减弱其疲劳性能。

(4)接头各区域在质量分数为1%的NaCl溶液中的腐蚀疲劳裂纹扩展路径和裂纹形貌可以看出,腐蚀环境中的裂纹扩展路径出现多处弯折和裂纹分叉现象,裂纹中部发现裂纹“闭环”状和裂纹“跳跃”形貌,裂纹尾部细小。裂纹末端发现主裂纹附近伴随着同方向扩展的微裂纹,这是由于氢脆现象所致。连续的裂纹分支形貌往往是阳极溶解所致。