风电叶片疲劳试验两点激振耦合特性分析*

孔令科,袁光明,李金亮,张磊安

(1.山东理工大学 机械工程学院,山东 淄博 255049;2.淄博职业学院 机电工程学院,山东 淄博 255049)

0 引言

风电叶片的设计使用寿命长达20年,叶片多使用玻璃纤维等复合材料制造,而复合材料不同于金属材料,在叶片制造过程中易受外界环境影响,理论设计的疲劳性能与实际的疲劳性能会存在一定的差异,因此,疲劳试验是检验叶片寿命和性能最有效的方法[1,2]。

目前,国内叶片疲劳试验普遍使用单点激振多点配重的方法,此方法存在只能确保部分叶片截面的试验载荷与设计载荷相近的问题,且伴随着叶片长度的增加该问题会更加突出[3]。考虑到行业内对风电叶片两点激振疲劳试验方法的需求日益迫切,而基于叶片连接的两激振器振动是一个非线性强耦合的过程,使两激振器的相位具有趋于零值或某个值附近的现象[4,5]。因此,本文搭建了风电叶片两点激振试验平台和控制系统,研究耦合效应影响下激振器的相位变化规律和叶片振动特性。

1 试验系统

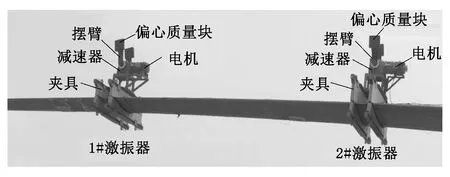

风电叶片两点激振疲劳试验系统如图1所示,叶片通过高强度螺栓固定在基座上,在叶片相应位置上安装有两台激振器,每台激振器激振频率通过对应的变频器调节,当激振频率接近叶片固有频率时,叶片在激振器安装方向振动,通过激光测距仪测量叶片振幅的变化。

图1 风电叶片两点激振疲劳试验系统

激振器的结构如图2所示,它主要由电机、减速器、摆臂、夹具和偏心质量块组成。激振器通过夹具安装在叶片上,激振器的动力源为异步电机,通过控制摆臂旋转产生激振力。

图2 激振器结构

2 相位检测方法

图3为激振器转速和相位测量方案,利用磁栅传感器采集高速脉冲信号用于计算激振器摆臂的转速和相位。偏心质量块每旋转一周触发一次限位开关,利用限位开关触发产生的高电平信号对当前360°旋转周期内的脉冲数进行清零;并且将相位差分成[-180°,0°)和(0°,180°]两个区间分别表示激振器1相位滞后激振器2相位和激振器1相位超前激振器2相位。

图3 激振器转速和相位测量方案

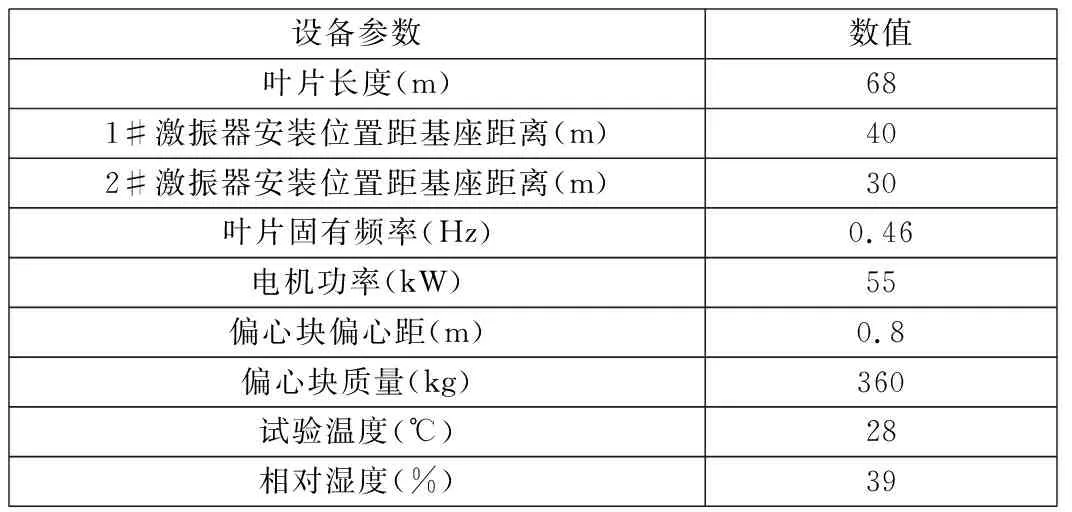

3 试验设备

以68 m长的某型号叶片试验分析两点激振过程中耦合效应对疲劳试验的影响,试验参数如表1所示,相关设备型号如表2所示。

表1 试验参数

表2 相关设备型号

4 试验分析

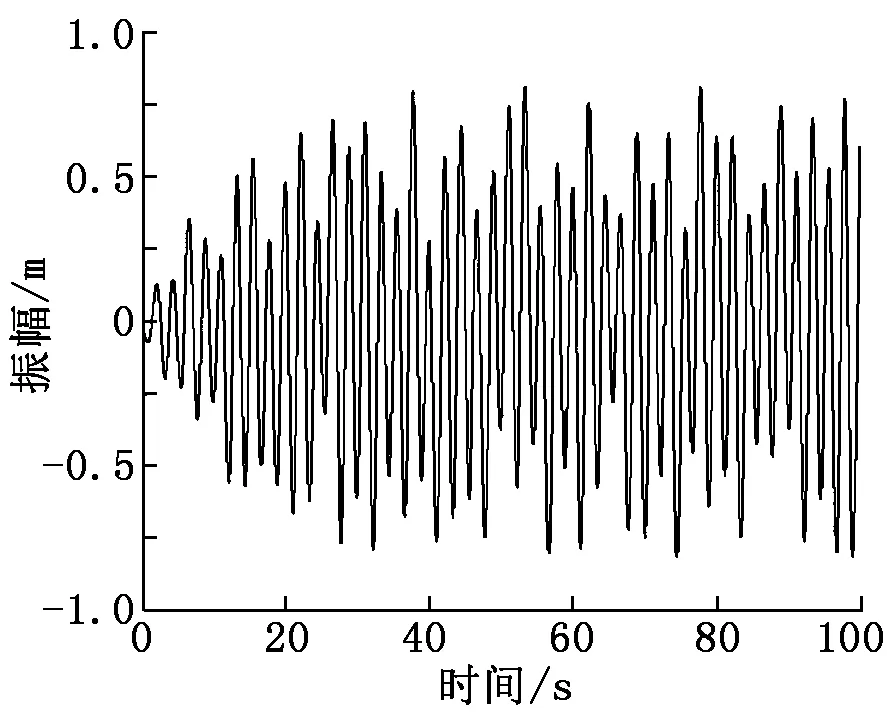

试验过程中,设置两台变频器中控制电机的参数一致。两激振器摆臂自然下垂,初始相位差为零,两激振器设定相同的激振频率且同时启动。得到的两激振器的相位差曲线如图4所示,叶片振幅曲线如图5所示。

由图4可知:耦合效应存在于叶片两点惯性激振疲劳试验振动系统中,可使两激振器的相位差维持在零值附近,但存在较大的误差值,且耦合效应的存在使两激振器互相扰动,进而使激振频率发生波动。

图4 两激振器的相位差曲线

由图5可知:此时叶片振幅紊乱,不满足叶片疲劳试验的等幅振动要求。

图5 叶片振幅曲线

以上试验现象说明,叶片两点激振试验设备电气特性难免存在差异,以及外界自然环境的变化,均使得耦合效应对两激振器的同步及激振频率的稳定控制产生扰动,严重影响两激振器与叶片达到共振状态。

5 结语

为应对大规格风电叶片疲劳试验的发展需求,两点激振疲劳试验方法开发应用日益迫切。通过试验验证耦合效应的存在并分析其对两激振器相位的影响规律,是控制同步方案制定的重要前提。本文开发的控制系统也为叶片两点激振疲劳试验的应用提供了良好的基础。