带式输送机液压控制系统的设计及仿真

樊 祥

(山西焦煤霍州煤电集团 吕梁山煤电有限公司 方山木瓜煤矿,山西 吕梁 033102)

0 引言

带式输送机为综采工作面的主要运输设备,随着工作面采煤工艺改进及采煤设备自动化水平的提升,带式输送机朝着大运量、长距离以及高运速的方向发展。反映带式输送机性能的关键指标为其启动特性、冲击特性等。尤其是输送带长度越来越长,对其启动特性提出了更高的要求,若启动特性较差,会影响其正常运行;若启动过程中加速度突变明显,容易对系统造成冲击,影响其稳定性[1]。因此本文将着重对带式输送机驱动装置进行研究,并主要对其液压驱动装置进行设计、仿真分析。

1 带式输送机概述

目前,综采工作面常采用的带式输送机主要由输送带、滚筒、托辊、张紧装置以及清扫器等组成。输送带通过驱动滚筒、改向滚筒形成一个完全封闭的带;驱动滚筒、改向滚筒通过回程托辊和承载托辊进行支撑;张紧装置根据实际工况对输送带进行张紧或松带操作。带式输送机运送物料的原理为依靠输送带与滚筒之间的摩擦力,通过滚筒对输送带进行驱动。在实际生产中,还为带式输送机配置了打滑保护传感器、跑偏传感器、纵向撕裂保护传感器、堆煤保护传感器、烟雾保护传感器、洒水装置以及急停传感器等来保护设备的安全、稳定运行。

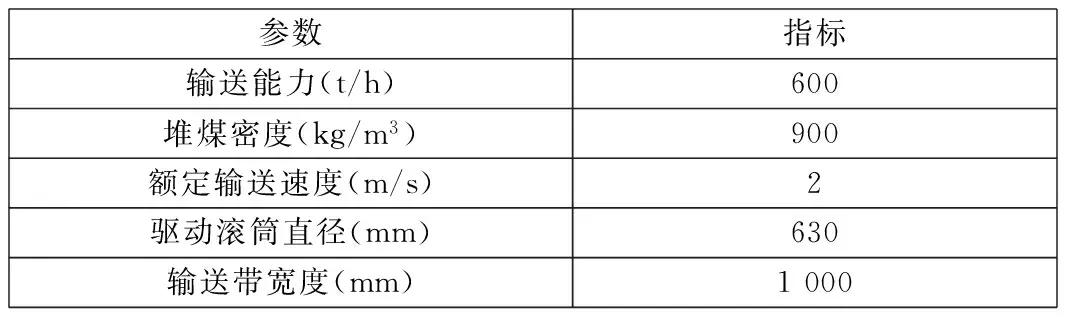

根据方山木瓜煤矿生产能力,所选用带式输送机的参数如表1所示。

表1 带式输送机关键参数

2 带式输送机液压驱动系统的设计

2.1 液压驱动系统的总体设计

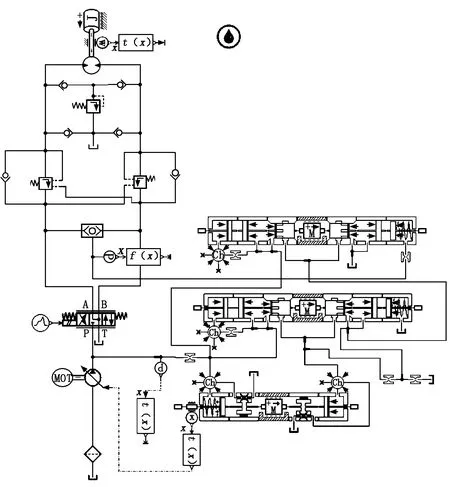

采用液压系统对带式输送机进行驱动时,根据其工况一般以低速运行为主,故采用液压马达为带式输送机驱动系统的执行部件[2]。具体驱动原理为:通过电机将机械能转化为液压能,在液压马达的作用下驱动设备的滚筒转动,从而通过摩擦力带动输送带的传动。电机与液压马达之间配置液压泵,通过对液压泵流量的调节控制实现对输送带传送速度的控制。液压驱动系统的液压原理如图1所示。

1-驱动马达;2-单向控制阀;3-电磁溢流阀;4-双向平衡控制阀;5-梭阀;6-三位四通电磁比例换向控制阀;7-负载敏感控制阀;8-压力控制阀;9-液压油缸;10-变量泵;11-电机;12-液压油过滤器;13-液压油油箱

2.2 液压驱动系统元器件的选型设计

对于液压系统而言,其对应工作压力的选择对后期元器件的选型尺寸、重量以及造价成本有着重大影响[3]。因此,综合带式输送机实际工况对应的负载和固定主机类型对应的工作压力,最终确定带式输送机液压系统的工作压力为25 MPa。

本文所研究带式输送机在启动时的最大扭矩为8.2 kNm,液压马达排量Vm的计算公式如下:

(1)

其中:T为带式输送机启动时的最大扭矩,取T=8.2 kNm;p1为液压系统的工作压力,取p1=25 MPa;p2为液压系统对应的回路压力,取p2=1 MPa;ηmm为液压马达的机械效率,取ηmm=0.9。

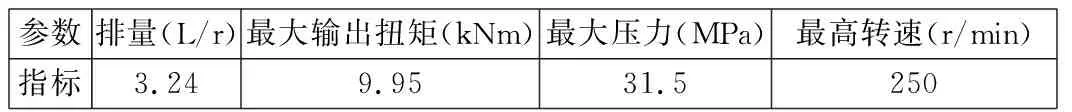

经计算可得,液压马达对应的最大排量为2.4 L/r;其对应最大流量为161 L/min。结合上述结果选择液压马达的具体型号为1QJM52-3.2,其对应的参数如表2所示。

表2 1QJM52-3.2液压马达参数

带式输送机液压驱动系统所选取的工作压力为25 MPa,考虑到管路压力损失等因素一般将其最大工作压力设定为25.2 MPa~26 MPa;根据液压马达的最大排量得出液压泵的额定流量为177.1 L/min。综合市面液压泵的产品,最终选择液压泵的型号为160CY14-1B,其对应的参数如表3所示。

结合液压泵和液压马达的选型结果,根据式(2)的计算结果对液压系统的电机进行选型:

(2)

其中:P为电机的功率;pp为液压马达的最大工作压力,取pp=26 MPa;qpt为液压泵的额定流量,取qpt=160 L/min;ηpm为液压泵的机械效率,取ηpm=0.95。经计算得出,P=72.98 kW。结合电机产品参数,最终选择电机型号为Y315S,该电机的额定功率值为75 kW,其对应的额定转速为1 000 r/min。

3 带式输送机电气控制系统的设计

为验证本文所设计的带式输送机液压驱动系统的性能,根据上述元器件的参数基于AMESim软件搭建仿真模型并进行仿真分析,基于AMESim所搭建的仿真模型如图2所示。

图2 带式输送机液压驱动系统AMESim仿真模型

对模型中的参数设置完毕后,设定仿真时间为173 s,仿真步长为0.1 s,分别对系统在启动阶段、稳定运行阶段以及制动工况进行仿真分析,主要对液压泵的出口压力、输出流量以及马达的转速变化情况进行分析[4]。仿真结果如图3所示。

图3 仿真结果

(1)泵出口压力仿真结果:在启动阶段系统液压泵的出口压力迅速增加,对其造成一定的冲击,而后液压泵的出口压力不断上升,并在110 s后进入稳定运行阶段;待稳定运行至140 s后通过对比例换向阀进行调整,液压泵的压力逐渐下降并在阀口关闭出现短时间的振荡后达到稳定状态。

(2)泵输出流量仿真结果:系统在启动阶段液压泵输出流量迅速增大后又很快降低为零,而后随着电磁比例换向阀开口的增大,对应液压泵出口流量增加,且阀口开至最大后泵流量稳定并处于稳定运行状态,最大流量为175 L/min;在制动阶段,随着电磁比例换向阀开口减小,泵出口流量逐渐减小,并最终为零。

(3)液压马达转速仿真结果:当系统启动后,电机空转3 s后随着比例换向阀阀口的增大,对应液压马达的转速增加,并逐渐稳定至62 r/min后处于稳定运行状态;在制动阶段,随着比例阀开口的不断减小,对应液压泵的流量减小,而且制动30 s后泵的流量为零,此时液压马达的转速为零,最终实现对系统的制动操作[5]。

4 总结

带式输送机作为工作面的关键运输设备,为保证其驱动系统能够适应大运量、长距离以及高运速的要求,本文采用液压驱动系统对设备的启动、制动等操作进行控制。根据带式输送机的实际参数选择液压马达的型号为1QJM52-3.2,液压泵的型号为160CY14-1B,电机的型号为Y315S。最后,基于AMESim对带式输送机液压驱动系统上述马达、泵的响应特性进行仿真分析,得出其能够满足带式输送机的工况要求。