高空舱飞行环境模拟控制系统通用软件模块设计

董满收,黄 凯,邝 文,陈小丽

(中国航发四川燃气涡轮研究院,四川绵阳 621700)

1 引言

高空模拟试验舱(以下简称高空舱)是在地面条件下模拟航空发动机空中工作环境,并获取航空发动机高空性能/特性的大型试验设备[1]。其飞行环境模拟控制系统用于建立航空发动机的进气压力/温度和环境压力,模拟真实的飞行条件,是高空舱最重要、最核心的系统之一。随着我国航空发动机研发工作的深入推进,各种流量等级的涡喷/涡扇及涡轴/涡桨发动机高空舱陆续建设。由于不同的控制系统研究人员为飞行环境模拟控制系统设计的控制程序通常不相同,为此带来了三个缺点:①需要消耗大量的精力编写基础控制功能模块;②他人在进行程序后期维护或二次开发时较麻烦,需要逐行理解;③静态调试难以遍历各种使用工况,程序中难免存在缺陷,为系统运行带来潜在的风险。

虽然不同高空舱的空气管网不尽相同,但综合来看,其飞行环境模拟控制系统包含很多共性的部分,这是分解、提取通用控制模块,建立统一设计框架的基础。基于此,本文开发了一套标准、成熟、可供各种高空舱使用的通用软件框架和模块,以实现不同高空舱飞行环境模拟控制系统控制软件的统一。该软件框架主要包括信号滤波与报警、设定值输入、阀门自动控制以及一些特殊功能模块等。通过统一的设计框架,使用一套通用控制模块,用户仅需按照实际硬件设计配置模块的输入/输出变量,可避免多次解决基本的编程问题,进而集中精力实现每个高空舱特殊的控制功能[2-3]。本文的研究结果对于规范飞行环境模拟控制系统中控制程序的设计、提高编程效率具有重要意义。

2 高内聚低耦合程序模块及框架设计

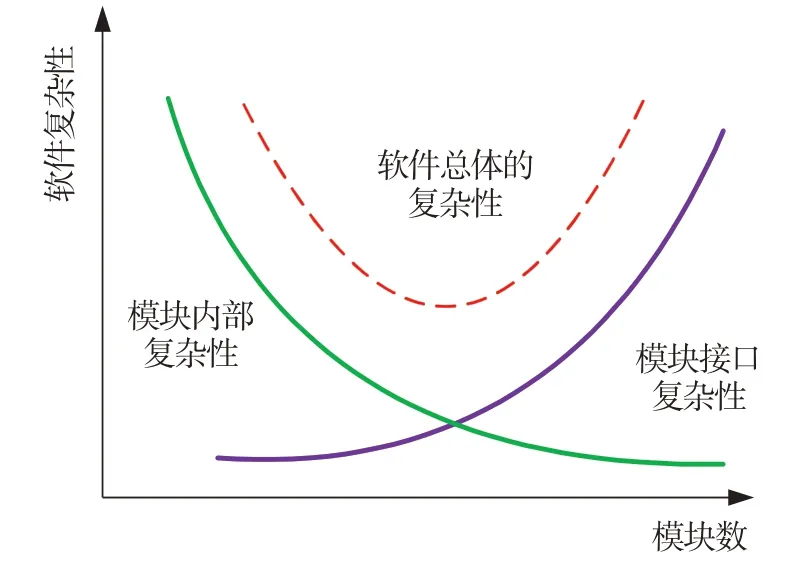

软件模块的耦合性就是用于表示模块之间的相对独立性,是影响整个软件设计复杂性的一个重要因素。通常,模块之间的相互联系越多,彼此的相互依赖程度就越高,模块的独立性就越低。软件模块的内聚性用于衡量模块内部各元素彼此结合的紧密程度。一个模块很大,虽然可以提高软件模块的独立性,降低模块接口的复杂性,但也必然意味着模块内部的复杂性较大,内聚性低[4],不便于多次频繁调用。为此,应将软件模块划分为功能相对单一的较小模块,即高内聚。耦合性和内聚性均不同程度影响整个软件的复杂程度,它们之间的相互关系如图1所示。

图1 软件模块的复杂性Fig.1 Complexity of software module

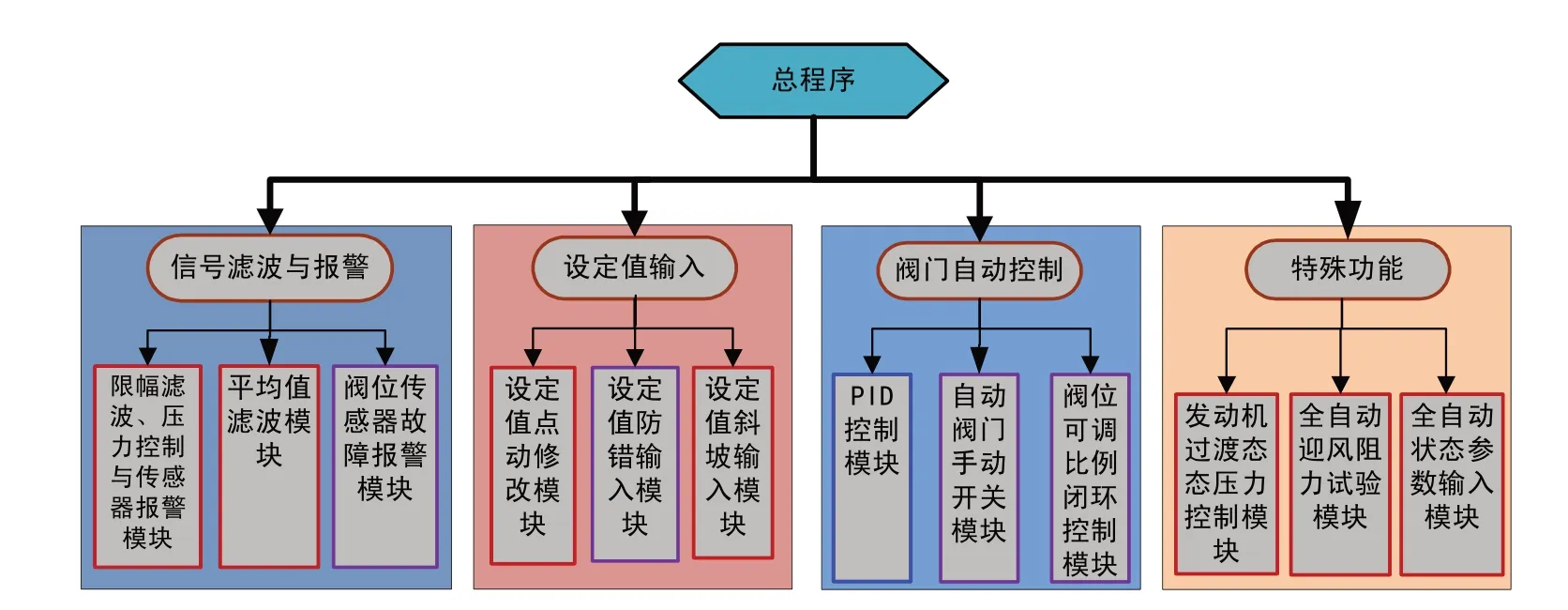

按照高空舱飞行环境模拟控制系统的功能需要,通用程序框架分为信号滤波与报警、设定值输入、阀门自动控制及特殊功能四个部分。依据高内聚、低耦合原则,信号滤波与报警细分为限幅滤波、压力控制与传感器报警模块、平均值滤波模块、阀位传感器故障报警模块,设定值输入部分细分为设定值点动修改模块、设定值防错输入模块、设定值斜坡输入模块,阀门自动控制部分细分为PID控制模块、自动阀门手动开关模块、阀位可调比例闭环控制模块,特殊功能部分包括发动机过渡态压力控制模块、全自动迎风阻力试验模块、全自动状态参数输入等,如图2所示。

图2 飞行环境模拟控制系统基本程序框架Fig.2 Basic program frame of flight environment simulation control system

控制模块采用符合IEC6131规范的结构化文本(Structure Text)语言编写,并封装成子程序,可以直接在艾默生系列PLC 中调用,适当改造后也可在B&R、BACKOFF 及SIEMENS 等PLC 控制器中移植使用。通过这种模块级编程模式,用户从中选取合适的控制模块,可快速构建出不同类型高空舱的飞行环境模拟控制系统[5]。

3 主要功能模块设计

3.1 信号滤波与报警

控制系统实现稳定控制的首要前提是采集信号干净,为此设计了信号滤波与报警功能。该部分主要包括三个模块,分别完成信号限幅滤波、压力控制报警、传感器报警、平均值滤波、阀位传感器故障报警。通过限幅滤波和均值滤波,分别消除系统中偶然出现的尖峰脉冲扰动和周期脉动干扰信号,实现采集信号的平滑过渡和稳定控制。通过压力控制报警功能,提示操作员某个压力控制环节出现较大控制偏差,需进行手动干预。通过传感器报警模块,判断传感器是否出现致命故障(如电源断开、信号线松动或电路板内部故障等)。故障消失后,该报警信号不会立即消失,需要操作员确认物理故障消失后通过手动消除,以避免出现软故障而降低操作员警惕性。

3.2 设定值输入

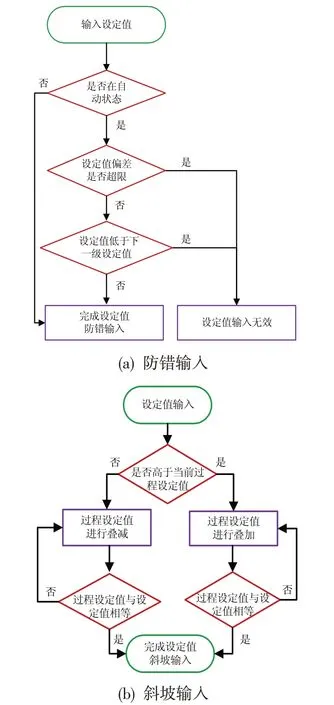

随着发动机模拟状态点的不同,操作员需要相应地改变压力系统的设定值,为此设计了设定值输入功能。该部分主要包括设定值点动修改、设定值防错输入和设定值斜坡输入三个模块。防错输入是指当控制系统处于自动条件时,输入设定值与当前设定值的偏差超过限制量或低于空气管网下一级子系统设定值,系统默认输入无效,同时发出设定值输入错误的警告信号。该功能可防止操作员手动输入错误,避免控制系统出现紊乱。斜坡输入是指系统按照设定的斜坡速度从当前设定值逐渐变化到最新输入的设定值。此项功能可以避免设定值大幅跳变引起的控制振荡。图3给出了防错输入和斜坡输入的控制逻辑。

图3 设定值防错输入和斜坡输入逻辑框图Fig.3 Logic block diagram of set-point error-proof input and ramp input

3.3 阀门自动控制

控制系统实现压力/温度的闭环调节最终需依赖于调节阀的自动控制,为此设计了阀门自动控制功能。该部分包括PID 控制、自动阀门手动开关以及阀门位置可调比例控制三个模块。PID控制可以实现常规的PID 参数修改、死区设置、防积分饱和等。自动阀门手动开关常用于串级控制中内环阀位控制的性能调试。通过阀门控制量的阶跃变化,判定阀门位置闭环控制效果。阀门位置可调比例控制用于改变阀位控制的比例系数,提高内环控制环节的响应速度。经过该模块,阀位控制的比例系数由原先固定的1变为1+k,从而提高阀位控制的响应速度。具体数学推导为:设k为比例系数,U为阀门位置控制量,F为阀位控制量,在阀位控制量上再叠加一个大小为k(U-F)的量作为最终的控制输出,则内环阀位的控制函数为(1+k)(U-F)[6]。

3.4 特殊功能

该部分主要包括发动机过渡态压力控制、全自动迎风阻力试验和全自动状态参数输入三个功能模块。

3.4.1 发动机过渡态压力控制

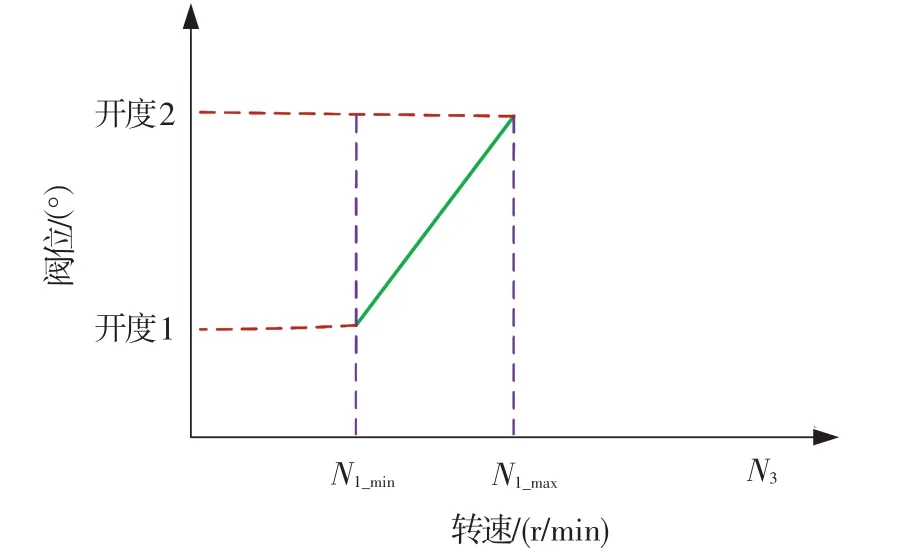

发动机过渡态压力控制模块用于发动机过渡态试验过程中抑制压力波动,保证发动机进、出口压力模拟的准确度。其主要原理为:在阀门进、出口压力/温度不变时,认为调节阀的开度与流量成线性关系;同时,发动机进/出口压力/温度不变时,近似认为发动机的流量与风扇转速成线性关系,因此可以用线性的阀门跟踪线性的发动机流量特性。设定自动调节阀进行压力闭环控制,辅助调节阀按照发动机的转速进行开度控制,匹配发动机的流量变化,如图4 所示。图中,横坐标为发动机的转速变化,纵坐标为对应辅助阀门的开度。这种控制原理综合利用了闭环控制的精确性与开环控制的快速性。调节参数基于航空发动机实际流量特性获得,解决手动控制辅助阀门带来的重复性差、响应不及时等问题[7-10]。

图4 辅助调节阀在发动机过渡态试验中的控制逻辑Fig.4 Control logic of auxiliary valve in aero-engine transient test

3.4.2 全自动迎风阻力试验

高空模拟试验中,必须向高空舱内引入次流以冷却舱内传感器和测试管线。次流的流动会通过发动机外壁、测试管线等作用到发动机推力测量系统中[11],为校准发动机推力,需进行迎风阻力试验。全自动迎风阻力试验模块的作用是实现高空舱全自动迎风阻力试验流程,即阀门位置自动控制、稳态时间自动记录、数据记录自动进行,以大幅降低操作员的劳动强度,实现试车过程的自动化和重复性。全自动迎风阻力试验流程如图5 所示。图中,横坐标为时间,纵坐标为二股流阀门开度。

图5 全自动迎风阻力试验流程Fig.5 Full automatic test procedure of wind-milling drag

3.4.3 全自动状态参数输入

高空模拟试验中,操作员通常需要事先计算模拟状态点发动机的进气压力和环境压力,然后分别控制不同子系统完成发动机飞行状态的模拟。这种操作方法较繁琐,需要逐步改变不同子系统的设定值;当临时调整模拟状态点时,还需计算模拟状态点的发动机进、出口压力。通过全自动状态参数输入功能,操作员可直接输入目标状态的高度、马赫数/表速,系统自动计算对应的压力值,并匹配控制系统的调节惯性逐步改变模拟状态。这项功能的开发和利用极大地降低了操作员的劳动强度,对提高发动机试车的自动化程度具有重要意义。

4 结束语

本文设计的软件模块采用结构化文本进行设计,考虑了不同高空舱之间的共性,具有很强的通用性和移植性。目前,该模块化设计方法已在国内中等流量涡喷/涡扇及小型涡轴/涡桨高空舱得到推广应用。但本套软件模块仅应用于常规高空模拟试验,对于无人试车等高度自动化、智能化领域明显开发不足,后续需进一步积累试车数据,并深入开展相关研究。