大跨组合廊桥钢桁梁施工工艺及影响性分析

胡义新,刘宁波,陈 丁

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.中交(福州)建设有限公司,福建 福州 350000;3.中交第二航务工程局有限公司第六工程分公司,湖北 武汉 430014)

0 引言

廊桥在园林景观设计史上具有非常悠久的历史和广泛应用,展现了古代汉族劳动人民的聪明才智和古代桥梁建造的辉煌成就[1]。古代廊桥跨度较小,通常为木-砌体结构。伴随着现代建造技术的发展,大跨廊桥逐步出现,主要采用钢桁梁结构实现大跨,如黄山文峰桥廊桥。在桥梁工程的钢桁梁施工方面,国内学者也进行了系列研究,李建等[2]以樟木箐安宁双线特大桥钢桁梁施工为背景,研讨了支架法架设钢桁梁的施工方法;楚跃彬[3]以蒙华重载铁路跨京广铁路特大桥为背景,总结了拼装架设法在跨既有线路条件下的钢桁梁桥中的应用技术;岳丽娜等[4]在收集和整理国内外相关资料的基础上,对钢桁梁的架设施工方法作了较详尽的阐述;荣钊等[5]以泰东高速公路跨黄河大堤桥施工为背景,通过软件建模结合现场施工监测,验证了有限元软件模拟施工过程能有效指导钢桁梁安装;周晨等[6]以某桥梁上部结构钢桁梁施工为背景,对钢桁梁上跨既有运营高速铁路隧道群拼装和架设进行了研究。针对部分特殊的大型钢桁梁桥则出现了系列新工法,如果子沟大桥采用全回转吊机散拼单元件悬拼法[7],天兴洲大桥钢桁梁采用桥面吊机进行节段吊装悬拼法[8],北盘江大桥钢桁梁采用步履式顶推法[9]。

现有廊桥建设通常采用支架散拼法,如玉屏北门廊桥、五津廊桥、文峰桥廊桥等。而支架散拼法存在周期长、劳动力资源投入多,且有一定安全风险,而桥梁施工的创新方法在廊桥钢桁梁施工中适用性不强。现依托某横跨双幅连续梁桥的大跨廊桥建设工程,通过与常规散拼方案进行对比,结合工艺研究与数值分析,研究一种全新的钢桁梁安装方法及相应工装,以达到安全、精准、高效建设的目标。

1 工程概况

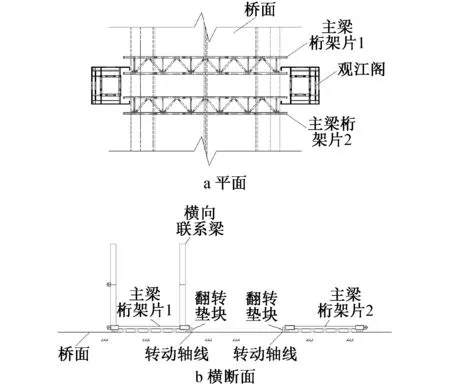

某大桥主桥为分离式双幅变截面连续梁桥,附属设置大跨“钢-混凝土-木-砌体”组合廊桥结构,其中“木-砌体”为建筑造型需要,“钢-混凝土”为主要承载结构。主桥两侧人行道设置长廊和古亭,0号块顶部横向分别设置1座观景天桥,即展廊。展廊基础位于主桥主墩基础外侧,下构顶部设置观江阁,观江阁上构横跨主桥左、右幅,设置3层;展廊跨度达60m,与观江阁2层相连,高5.1m,距桥面6m;展廊上层与观江阁第3层相连,高7.5m(到屋顶)。廊桥与主桥相对关系如图1所示。

图1 廊桥与主桥结构布置

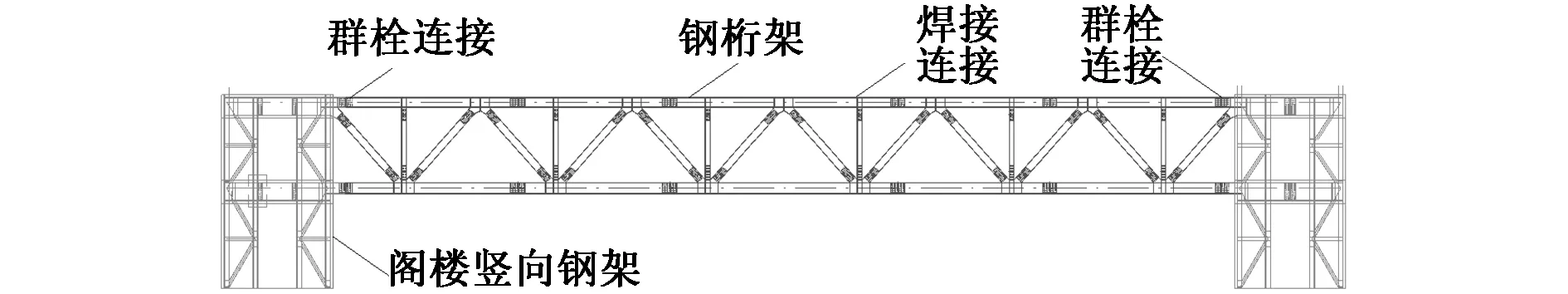

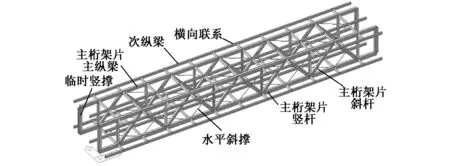

展廊主要由钢桁梁、观景亭、楼道板、砌体墙等组成。展廊钢桁梁作为关键承载支撑,通过群栓(尺寸间隙1.5mm)与观江阁竖向刚架进行连接,与阁楼竖向刚架连接如图2所示。钢桁梁跨度60m、宽9.6m、高5.1m,总重180t,主要由主纵梁、次纵梁、竖杆、斜杆、水平斜撑、横向联系、竖向联系等构成,连接以栓接为主、焊接为辅,构造如图3所示。

图2 钢桁梁连接示意

图3 钢桁梁构造示意

2 大跨钢桁梁施工工艺研究

2.1 钢桁梁施工工艺优选

钢桁梁通常采用的施工方法有支架散拼法、悬拼法、顶推法等,由于钢梁位于在建双幅连续梁桥0号块上方约6m位置,采用悬拼法和顶推法从操作性、合理性、经济性等方面适用性均不佳,因此廊桥通常采用支架散拼法,其工艺相对成熟,可操作性强,但存在以下缺点:①平台结构搭设周期长,施工受气候影响大;②高空拼装钢桁梁,结构焊接、螺栓拧固质量及结构整体线形无法保证;③工人需长时间在高空平台上作业,安全风险大。

结合钢桁梁结构特点及现场施工环境,现研究提出一种大跨钢桁梁整体安装方法,主要涉及钢桁梁“桥面卧拼+翻转站立+整体提升”施工工艺。该工法可有效改善钢桁梁线形控制、保障栓焊连接质量、降低工人操作风险、提升钢桁梁安装效率。

2.2 钢桁梁 “桥面卧拼+翻转站立+整体提升”施工工艺

2.2.1施工准备

1)钢桁梁散件运至现场前,做好钢桁梁整体结构的分段规划设计,以主桁架片群栓连接位置作为分段线。钢桁片分段如图4所示。

图4 桁片分段示意

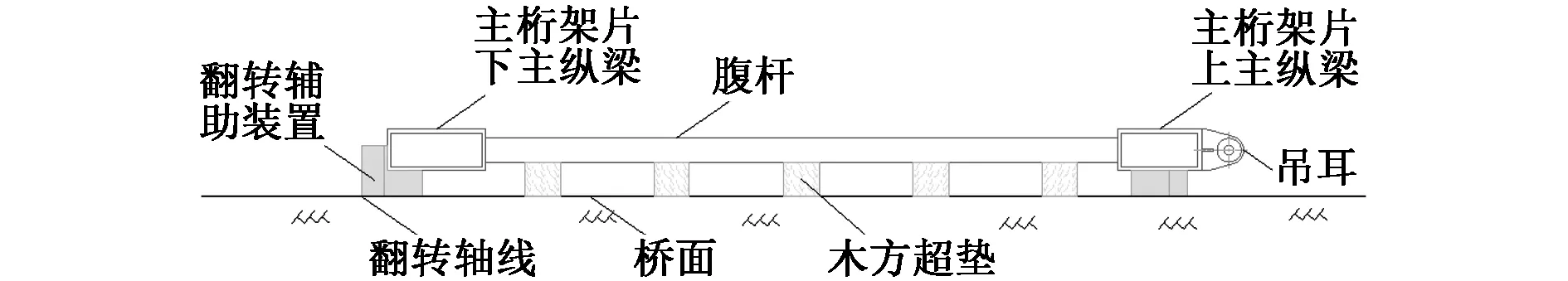

2)测量放样。将钢桁梁翻转的转动轴线放样出来,转动轴线位置要求主桁架片翻转后,可精确将2榀桁架片对接成整体,另外,在转动轴线上放样出主桁片竖杆对应节点位置,再将桁架片卧拼的其他位置放样出来。桁片转动轴线位置关系如图5所示。

图5 桁片转动轴线位置示意

3)场地超垫及安放翻转辅助装置。桁片的主纵梁截面尺寸比连接腹杆尺寸大,需对上横梁及下横梁之间的位置进行超垫,超垫材料采用规定尺寸的木方,在转动轴竖杆对应节点位置安放翻转辅助工装,以便顺利翻转,有效降低构件局部受力造成的变形影响。场地上构件超垫如图6所示。

图6 超垫示意

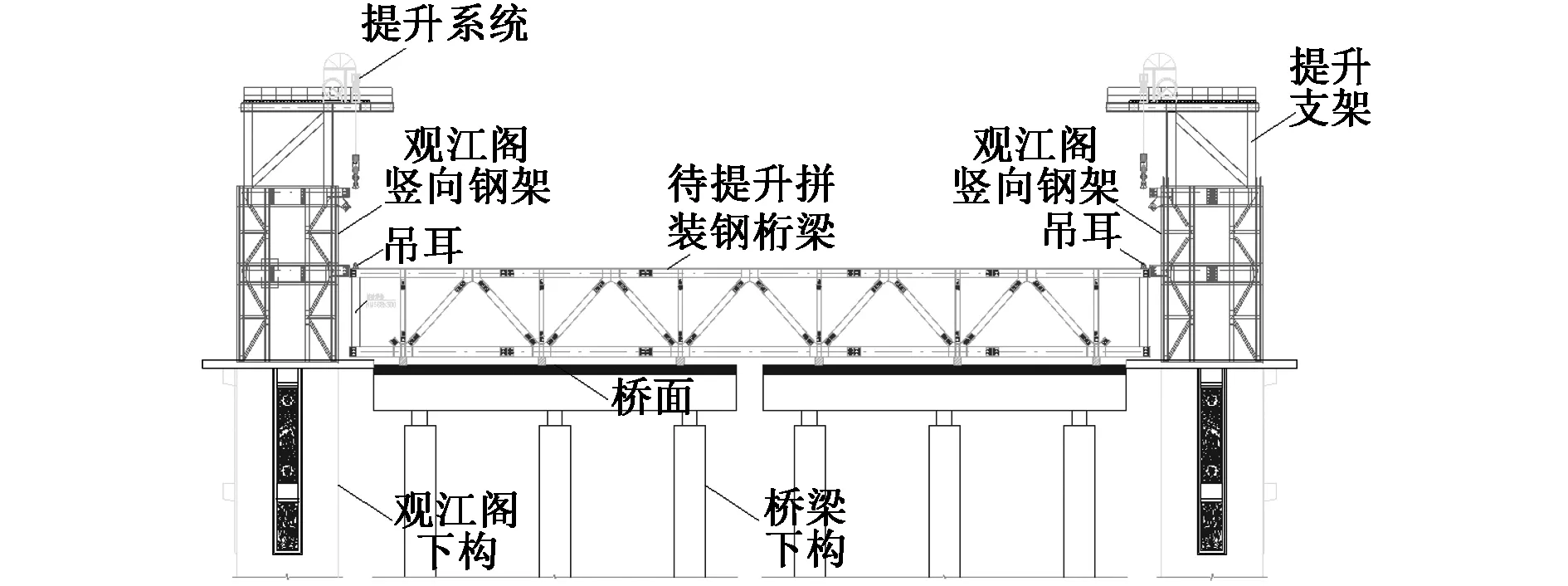

4)安装整体提升系统。在观江阁竖向刚架上安装提升支架及提升系统,提升系统与刚架顶采用高强螺栓连接形式。提升支架及系统需根据提升荷载进行专项设计。提升系统布置如图7所示。

图7 提升系统布置示意

2.2.2桥面卧拼

在桥面上进行桁架片卧拼。主桁架片1卧拼及横向连接系安装同步进行,按事先放样的点将桁架片的上横梁及下横梁摆放到位,并用群栓连接起来,之后焊接桁架片内部的连接腹杆,最后安装桁架片之间的横向连接系,完成主桁架片1的卧拼。按事先放样的点将桁架片2的上横梁及下横梁摆放到位,并用螺栓连接起来,之后焊接桁架片内部的连接腹杆,完成主桁架片2的卧拼。主桁架片卧拼平面及横断面如图8所示。

图8 卧拼平面与横断面

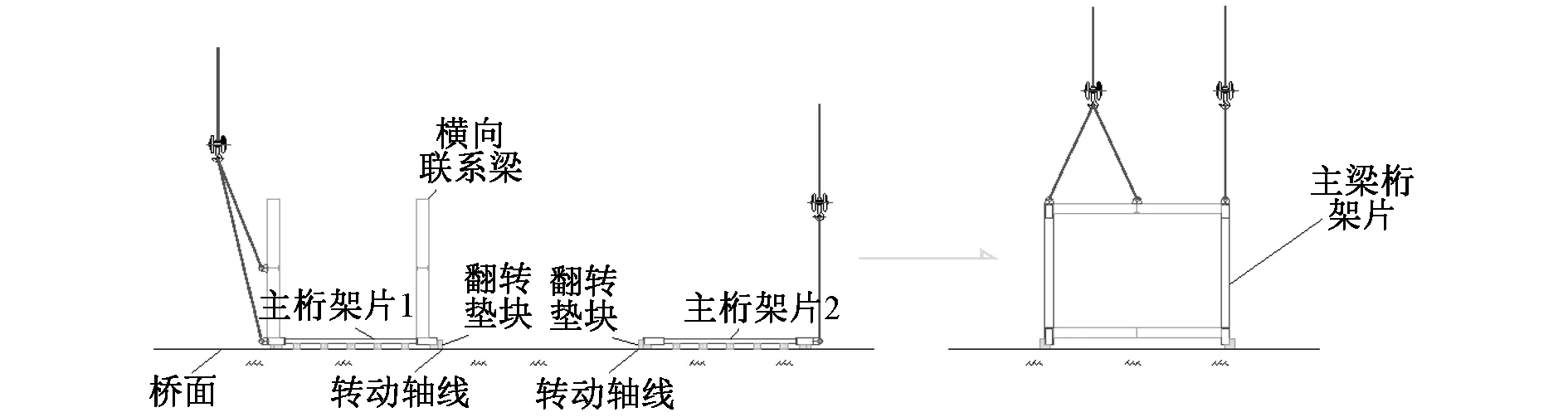

2.2.3翻转站立

将拼装好的主桁架片翻转站立并进行连接。汽车式起重机进场,采用钢丝绳吊着主桁架片,以放样出来的轴线作为转动轴,通过翻转辅助装置将主桁架片1和2分别翻转站立,对2榀主桁架片间联系实施栓焊组合连接,完成钢桁梁的整体桥面拼装。钢桁架片的翻转站立连接如图9所示。

图9 钢桁架片翻转站立示意

2.2.4整体提升

将钢桁梁整体提升并栓焊固定。通过已安装的起重装备,采用钢丝绳与钢桁梁连接,将拼装好的钢桁梁整体同步提升至设计标高,并与钢桁梁两端的竖向观江阁支撑结构进行栓接固定,起重装备缓慢卸荷,完成钢桁梁的整体提升安装(见图10)。

图10 钢桁梁整体提升示意

3 钢桁梁直接提升影响性分析

结合现场实际情况,将钢桁梁直接进行整体提升,选择计算单元进行有限元分析,研究其应力及变形影响。

3.1 模型及荷载

根据设计提供材料及截面建立钢桁梁模型,提升支架采用梁单元,钢桁梁采用桁架单元,钢丝绳采用索单元进行模拟,提升支架与观江阁竖向刚架采用刚接。恒荷载为结构自重,由有限元软件自行计入,不考虑活荷载影响[10]。

3.2 数值分析结果

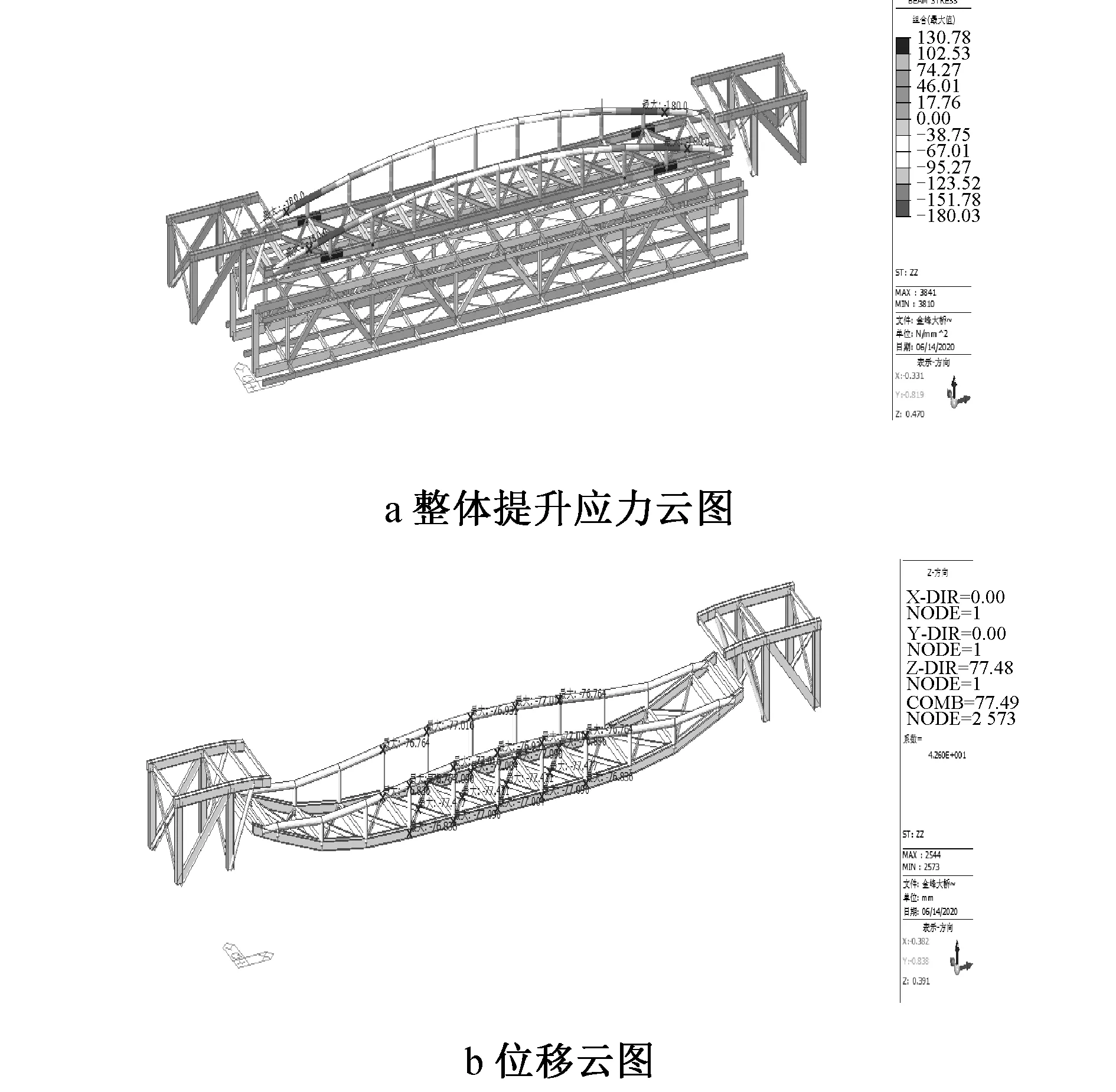

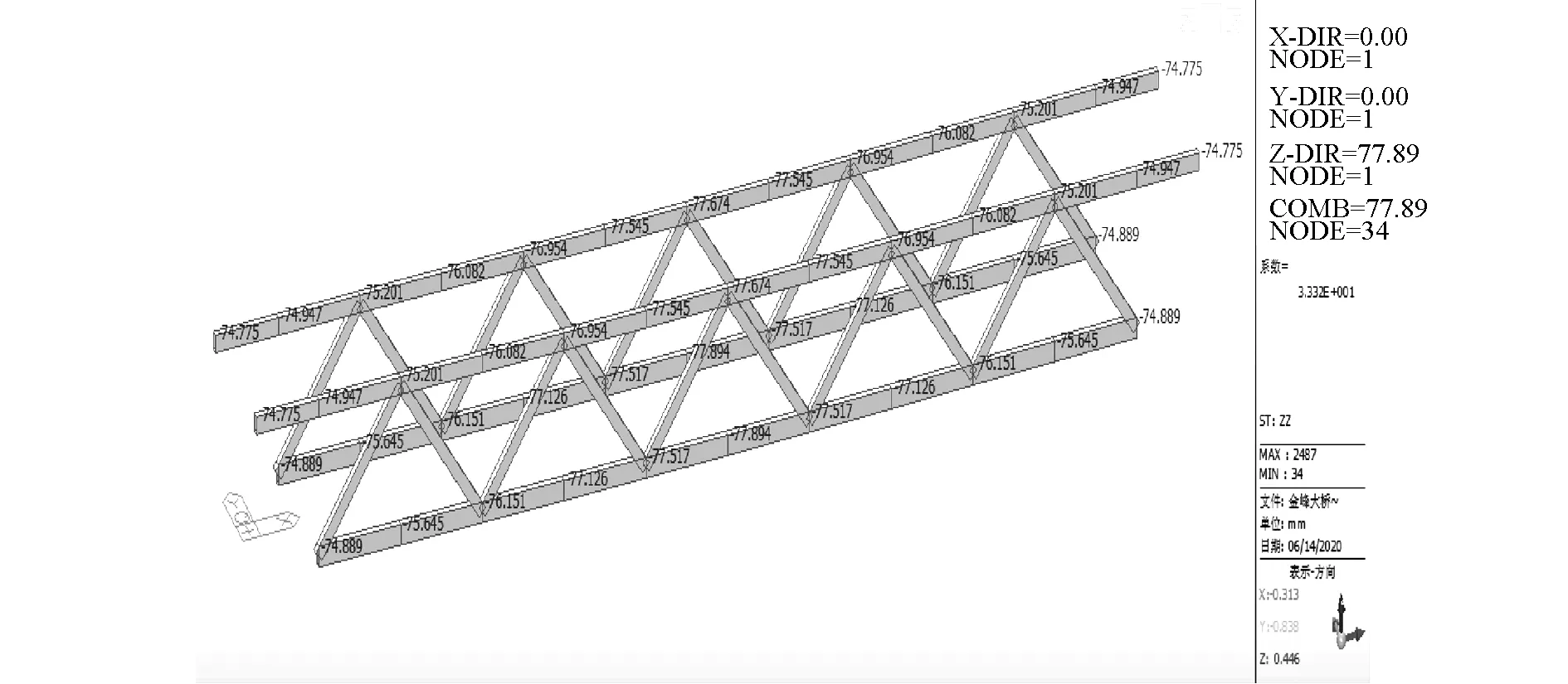

通过有限元分析计算[11],钢桁梁数值分析结果应力与位移云图如图11所示。

图11 钢桁梁应力与位移云图

钢桁梁最大应力为203MPa<300MPa,满足结构受力要求;最大挠度为37.67mm

3.3 影响性分析

由分析结果可看出,钢桁梁的应力分布不均匀,吊点位置应力较集中,且局部应力达203MPa,对钢桁梁间的局部连接焊缝产生较大影响。同时,主桁架片上、下弦杆变形差达28.6mm,将导致与观江阁竖向刚架的螺栓群无法施工。

4 钢桁梁提升吊具研究

为解决钢桁梁吊装过程中的应力集中及螺栓群安装问题,需增设辅助吊具,将钢桁梁与吊具实施多吊点连接。吊具结构方案一般采用刚性扁担梁吊具及桁架梁吊具,考虑到吊具结构的集中受力部位位于端部,但弯矩最大部位设置于跨中,现研究提出一种鱼腹式拱形吊具。现对2种吊具形式分别进行计算分析,以便择优选择最适宜的吊具工装。

4.1 刚性扁担梁吊具

4.1.1结构介绍

现研究设计一种刚性扁担钢箱梁吊具,主纵梁结构采用截面高1.4m、宽0.9m,腹板厚25mm,上、下板厚30mm的钢箱梁,钢箱梁间横撑采用φ630×6钢管,钢管间设置2[25支撑杆。该吊具结构如图12所示。

图12 刚性扁担梁吊具结构

4.1.2数值分析结果

通过有限元模拟钢桁梁整体吊装工况,钢桁梁数值分析结果应力与位移云图如图13所示。

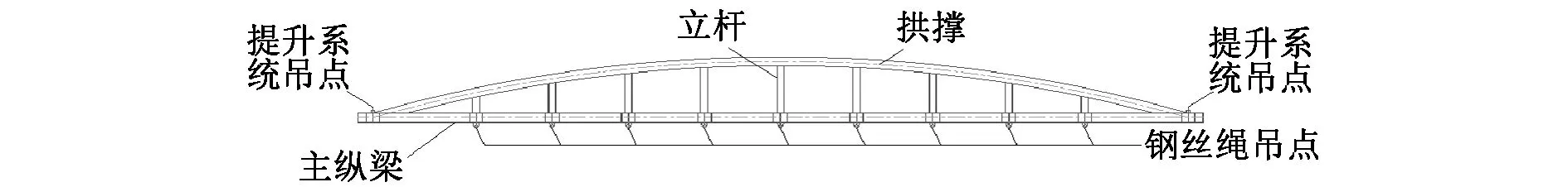

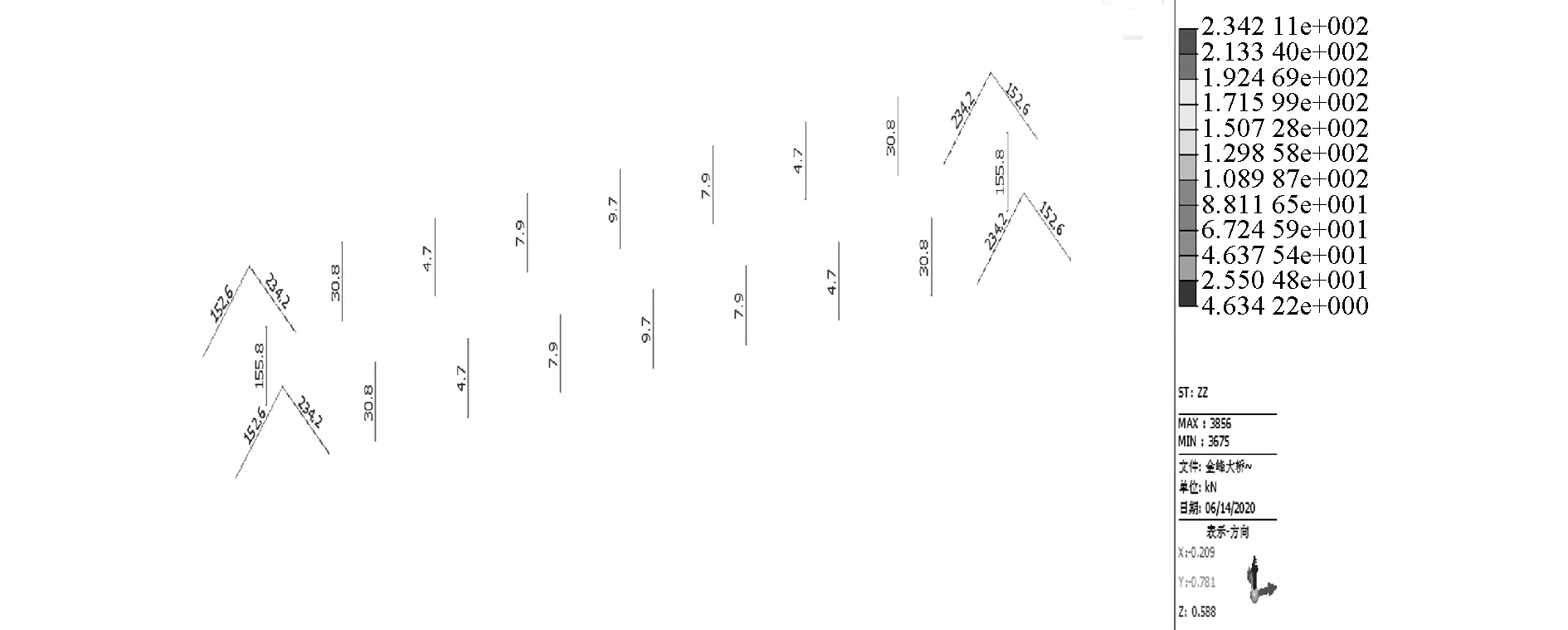

图13 带刚性吊具整体提升应力与位移云图

钢桁梁最大应力为45MPa<300MPa,满足结构受力要求;最大挠度为97.95mm 4.1.3影响性分析 由分析结果可看出,钢桁梁的应力分布均匀,且上、下弦杆变形差满足与观江阁竖向刚架的螺栓群连接要求。刚性扁担梁吊具自重120t,与钢桁梁整体提升质量达300t。 4.2.1结构介绍 吊具形状设计成鱼腹式拱形,主纵梁采用焊接双拼HM588型钢,拱撑、竖杆均采用φ426×6钢管,拱形支撑间设置2[32联系撑,材质均为Q235b,主纵梁下设钢丝绳吊点,鱼腹式拱形钢桁架吊具结构如图14所示。 图14 鱼腹式拱形吊具立面 4.2.2数值分析结果 通过有限元模拟采用鱼腹式拱形吊具进行钢桁梁整体吊装的工况,鱼腹式拱形吊具整体提升应力、构件位移、钢丝绳内力等分析结果如图15~17所示。 图15 鱼腹式拱形吊具整体提升应力与位移云图 图16 钢桁梁结构位移云图 图17 钢丝绳内力云图 钢桁梁应力均<50MPa,最大应力发生在鱼腹式拱形吊具拱撑部位,最大应力为180MPa<215MPa,构件强度满足规范要求;最大挠度为77.5mm 根据GB/T 3811—2008《起重机设计规范》[12]进行钢丝绳选型确定,满足安全系数要求。 4.2.3影响性分析 由分析结果可看出,钢桁梁的应力分布均匀,且上、下弦杆变形差满足与观江阁竖向刚架的螺栓群连接要求。鱼腹式拱形钢桁梁吊具自重46t,整体提升质量约226t。 综合对比刚性扁担梁吊具与鱼腹式拱形吊具,鱼腹式拱形吊具相比于刚性扁担梁吊具:质量小60%、上下弦杆变形差小80%且具备更好的变形协同性。因此,选用鱼腹式拱形吊具进行钢桁梁的整体吊装更适宜。 1)大跨组合廊桥上部结构施工传统采用支架散拼法,该法工艺相对成熟,可操作性强,但存在施工周期长、线形控制难、操作风险大等缺点。 2)研发的钢桁梁“桥面卧拼+翻转站立+整体提升”施工工艺,可有效改善钢桁梁线形控制、保障栓焊连接质量、降低工人操作风险、提升钢桁梁安装效率。 3)钢桁梁直接吊装易导致钢桁梁端部应力集中问题,同时主桁架片上、下弦杆变形差远超螺栓安装精度控制标准,将导致钢桁梁与观江阁竖向刚架的螺栓群无法施工。 4)钢桁梁整体吊装需设置专用提升吊具工装,优化吊装传力路径,改善钢桁梁的变形协同性,便于螺栓群安装。 5)研发的鱼腹式拱形吊具相比于传统的刚性扁担梁吊具,质量更小、上下弦杆变形差更小且具备更好的变形协同性。4.2 鱼腹式拱形吊具

4.3 吊具优化确定

5 结语