大型泵站循环冷却技术供水系统研究

陈广明 詹雪舰

摘要:作为大型泵站技术管理工作的重点,技术供水系统运行效率直接影响着大型泵站安全生产、运行维护和成本核算。结合在建大型泵站辅助技术供水系统设计和已建泵站工程运行管理情况,提出了一种新型大型泵站技术供水系统设计方案。该系统采用全封闭循环方式,利用泵站前池流动进水自然水冷,建设安装简单且投资较少,冷却介质采用纯净水,可使系统长期运行无损耗无腐蚀,维护管理简便。

关键词:技术供水;大型泵站;循环冷却;运行效率

中图法分类号:TV675文献标志码:ADOI:10.15974/j.cnki.slsdkb.2021.06.009

文章编号:1006 - 0081(2021)06 - 0045 - 04

大型泵站是水利基础设施重要的组成部分,是保护人民生命财产安全和发展粮食生产的核心装备,在排涝、灌溉、调水和供水工作等方面发挥着不可替代的基础性作用,在国民经济可持续发展和社会稳定中占有重要地位[1-4]。近年来,随着跨流域调水工程的建设实施,我国大型泵站建设规模和技术水平得到大幅提升,推进了大型泵站设计建设水平,提升了泵站运行管理能力,促进了我国大型泵站建设与管理事业的发展。

1 大型泵站技术供水系统发展

大型泵站工程是一项复杂的系统工程。除高压供电、励磁和控制保护系统外,主机组还需要可靠的供油、液压、供水、供气等辅机系统。辅机系统运行的可靠性直接决定了主机组的运行安全,也与大型泵站的安全生产和工程效益密切相关。辅助技术供水系统主要为主电机、水泵上下导轴承和其他部位提供冷却润滑用水,确保机组运行期间运转件温升在允许范围内,保障机组正常运行。因此,如何保障技术供水系统的稳定高效运行,是大型泵站建设与管理工作中重要部分[5-8]。

按目前我国已经建成大型泵站所采用的结构形式,辅助技术供水系统可分为开放式和封闭式,大部分设计都是通过进水流道侧向引水管道进水,经站身埋设管道进入技术供水泵加压,再经管道输送至导轴承、冷却油室等部位冷凝管道,经循环冷却后从汇流管排至泵站前池。这种技术方案的主要特点是结构简单、冷却水量大、热量交换较快,缺点是进水水质较差,加压泵、管道阀门和冷凝器极易堵塞,进水口位于池底容易堵塞、清理困难,直接影响机组运行安全,特别是冷凝器受水质影响堵塞、锈蚀后会造成热交换效率下降甚至引起管壁渗漏,可能会导致重大设备事故,增加机组运行维护成本,同时加压机组系统能耗高效率低。目前沿淮地区河湖水系水质较差,特别是大型泵站在大流量开机运行时,高速水流裹携大量河道悬浮杂物进入前池,经管道后进入技术供水系统,极易造成因技术供水系统堵塞引起冷却供水压力不足,从而引起导轴承温升上升造成主机停运事故。根据淮南市目前大型泵站技术供水系统运行维护调研统计情况,机组导轴承温升异常的检查结果表明:因增压泵叶轮杂物缠绕、管阀堵塞和冷凝器堵塞等原因引起的泵站故障占到90%以上。

鉴于以上分析,首先从技术角度上看,开放式技术供水系统管路始终与外界水系相通,杂物进入管路的情况不可避免;其次是天然环境水系水质较差,技术供水进水口未考虑设置拦污装置或是管路没有设置过滤或沉淀装置。另外,从现有技术供水系统设计原理和运用情况来看,即使设置过滤或沉淀装置,因水质问题造成的冷却管壁沉积或冷凝器堵塞锈蚀等情况仍然无法避免。

随着水利科技进步与发展,近年来有个别新建大型泵站根据运行和管理实践,将冷却循环水改用地下水或者是采用水箱循环水,相当于半开放式,从运行效果来看不甚理想,仍然存在高温天气水量消耗快、水质变质等问题,同时冷却管路还存在进气、补水等问题。南水北调工程个别大型泵站对技术供水系统进行封闭循环改造,方案为采用室外式强制风冷空调散热器,在室外增加了强制风冷散热机组,但是系统改造成本高,同时仍存在散热效果差、能耗较高、环境噪音大等问题。

2安徽省供水系统现存问题与技术需求

安徽省位于长江中下游和淮河中游,地势低洼,行蓄洪区众多,防洪排涝任务繁重。目前全省已经建成的大型泵站(规模在50 m3/s或1万kW以上)有10余座,是我国大型泵站建设较为集中的省份,加上目前正在建设的引江济淮调水泵站群,全省大型泵站总数将达到30多座,总排灌流量将达到3 500 m3/s以上,总装机近40万kW,这样集中的泵站群和装机规模在国际上也不多见。其中正在建设的蜀山枢纽泵站总装机达6万kW,调水流量达300 m3/s,其单站流量规模在世界范围内屈指可数。

2.1 存在问题分析

以沿淮地区安徽省淮南市已经建成的西淝河、永幸河、城北湖等大型泵站为例,以上泵站单站装机5~6台,装机功率在1万kW左右,平均单机流量在16~30 m3/s之间,均采用技术供水系统与消防供水系统合并设计,共用离心泵从前池供水至消防水箱和技术供水管道,经冷却循环后排至泵站前池。从各站技术供水系统近年运行统计情况看,曾多次出现供水泵机组、管路或阀组堵塞情况,造成轴瓦温度升高,主机组紧急停机等事故时有发生,影响了泵站机组的运行安全。

同时,大部分泵站技术供水系统与消防供水系统合并设计,技术供水泵兼作消防泵。水泵按照消防供水最大水量和最大水头校核设计,由于消防供水水量和最大水头远远大于技术供水系统参数,造成技术供水泵组长期在低水头、小流量的最不利工况下运行,是典型的大马拉小车,造成辅助技术供水机组效率极其低下。按照大型泵站机组平均年运行时间2000台时计算,技术供水机组单机功率一般在11~18 kW之间,一般采用二用一备方式运行,按平均功率15 kW計算,每年技术供水系统能耗电量在3万~4万kW·h,系统经济性较差。

2.2 技术需求分析

泵站技术供水系统最基本的功能就是为主机组提供冷却用水,耗水量根据系统冷却热当量需求进行分析确定。为解决当前技术供水系统方案存在的问题,首先要解决冷却介质洁净度问题,以确保管路、闸阀及散热器长期可靠运行,其次要解决冷却介质循环后热排放问题,目标是冷却系统高效运转,同时需对技术供水和消防供水机组进行节能降耗优化设计。

而大型泵站技术供水系统对冷却水质要求较高,按照有关规定:冷却水不应含漂浮物;泥沙平均粒径最大不得超过0.1 mm, 粒径0.002 5 mm 以上的泥沙含量不超过含沙量的5%;为避免管路及冷却器结垢,冷却水应是中性水,硬度不宜大于10度;冷却水pH值应呈中性以避免腐蚀管路与用水设备。

按照目前国内大型泵站运行的河道水质环境来看,绝大部分天然河道水质无法满足冷却水质要求,现阶段大型泵站技术供水冷却系统更宜采用封闭循环设计的技术路线,才能保证安全高效运行。

3 技术供水方案设计

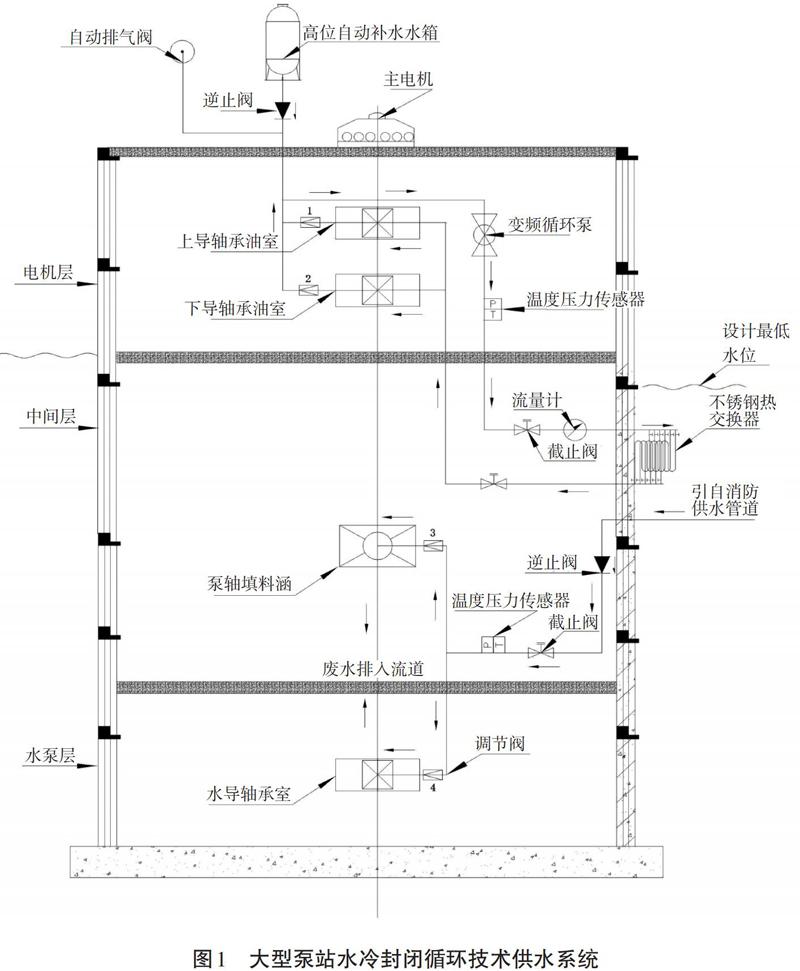

通过上述技术需求目标分析,结合泵站机组冷却组件的结构与运行特点,为保证冷却介质纯净可靠,设计采用综合封闭冷却循环系统。整个系统分为2个子系统。

(1)对导轴承、冷却油室告示冷却部位,采用全封闭循环,冷却介质可优先选用纯净水,比热大、成本低、无腐蚀,管道流量、压力根据系统需求分析计算确定,可根据需要加入除垢剂。

(2)对于机组填料涵和水导轴承部位,为确保冷却水质和压力,直接采取消防管道供水,废水直接排入流道,水源可为市政管道供水或深井地下水。

封闭循环技术供水系统利用泵站前池水流为技术供水系统外周冷却环境,热交换效能高、冷却效果好,可充分利用水流自然冷却无需强制循环消耗动力。对于技术供水和消防供水共用机泵的问题,二者供水的用途、流量和扬程压力等参数相差很大,共用水泵选型困难,可考虑将技术供水和消防供水分开作为独立系统设计。综合以上因素考虑,设计泵站技术供水系统方案如下:

技术供水系统采取单机组独立封闭循环、自然水冷方式。单机系统由循环动力泵、管路、阀组、内外热交换器、测量显示和控制保护等部分组成,各机组技术供水系统相对独立运行,与对应机组同步启动互不干扰。循环动力泵选用管道式循环泵,循环介质选用纯净水,内外散热器组件均选用铜或不锈钢材质,因为系统为全密闭工作状态,冷却介质没有损耗,管道也不会产生空气,可根据需要设置排气阀和高位自动补水水箱。根据主机组对冷却系统技术要求,核算技术供水系统循环流量、入口压力技术要求,综合考虑主机组技术供水最高点和前池室外散热管的扬程差和管路、泵阀水头损失后,计算技术供水系统管路管径,复核循环管道泵技术参数,管阀组件优先考虑不锈钢材质,以确保系统防腐和运行耐久性。

系统工作方式为:由管道式循环泵推动冷却循环水在管路循环流动,流经主机组上下导轴承等部位通过散热器升温后,再经密闭管路进入前池外散热器,经河水冷却,再经管路循环增压后重新进入管路,如此周而复始密闭循环,以满足主机运行时系统冷却要求。同时在管路上设置温度压力流量等表计和传感器,经有线或无线数传至中控台,可实现对技术供水系统实时在线监测和报警管理。

机组填料涵和水导轴承部位对冷却要求不高,采用与消防供水合并设计,水源采用市政自来水或深井地下水,詳细设计在此不再赘述。

大型泵站水冷封闭循环技术供水系统如图1所示。

本技术供水方案主要优点有:

(1)系统采用全封闭循环方式,解决开放式技术供水系统因水质等问题造成冷却效率低下、管路堵塞、锈蚀、集气等问题;

(2)利用泵站前池流动进水自然水冷,无需强制冷却装置,相对强制空冷系统节能高效,人机环境友好;

(3)系统建设安装简单投资较少,冷却介质采用纯净水,可使系统长期运行无损耗无腐蚀,维护管理简单方便;

(4)每台机组技术供水系统独立运行,互不影响,技术供水系统运行效率高。

4 结 语

按一般大(2)型以上泵站技术供水系统规模分析,改造成为封闭循环水冷系统后,可充分利用原有部分管路和热交换器,加装前池被动式冷却器、管道增压泵、管路、阀组、监测计量传感器等,新增投资可控制在20万元以内。相对离心式增压机组功耗,采用管道式增压泵可大幅降低能耗,减少运行维护费用,同时可取消预埋进水管道和离心机组的设备占用空间,减少机组噪音,改善运行人员工作环境,大幅提高泵站机组运行安全可靠性和工程利用率,经济和社会效益极其显著。

参考文献:

[1] GB 50265-2010 泵站设计规范[S].

[2] SL255-2000 泵站技术管理规程[S].

[3] 邱传忻. 泵站工程[M]. 武汉:武汉大学出版社,2001.

[4] 姜乃昌. 水泵与水泵站[M]. 北京:中国建筑工业出版社,2007.

[5] 张景成,张立秋 . 水泵及水泵站[M]. 哈尔滨:哈尔滨工业大学出版社,2003.

[6] 中国市政工程西南设计研究院. 给排水设计手册(第十一册)[M]. 北京:中国建筑工业出版社,2004.

[7] 中国市政工程西南设计研究院. 给排水快速设计手册(第一册)[M]. 北京:中国建筑工业出版社,1995.

[8] 中国市政工程西南设计研究院. 给排水设计手册(第一册)[M]. 北京:中国建筑工业出版社,2004.

(编辑:江 文)