L-QB300合成导热油的再生处理研究

揭斌华,林国就,李绍松,王鹏

(中国石化润滑油有限公司茂名分公司,广东 茂名 525011)

0 引言

随着国家汽车产业、工程机械、石油化工等行业的快速发展,润滑油的需求量日益增多,废润滑油的产生量也随之增加[1];由于润滑油在使用过程中,受到空气、高温、高速剪切、金属磨损、杂质污染等恶劣工作环境的影响,添加剂被氧化、热解、水解、蒸发而逐渐损耗,基础油中的烃类和极性化合物经高温氧化生成醛、酮、酚、羧酸、胶质、沥青质等,致使润滑油性能劣化而成为废润滑油,根据《国家危险废物名录》( 2016 版) 规定,废润滑油属于危险废物,代号为HW08[2]。2018 年我国润滑油的消费总量达到了690万t,产生约420万t的废润滑油[3];而废润滑油中80%~90%的组分可通过再生技术实现回收利用[4]。

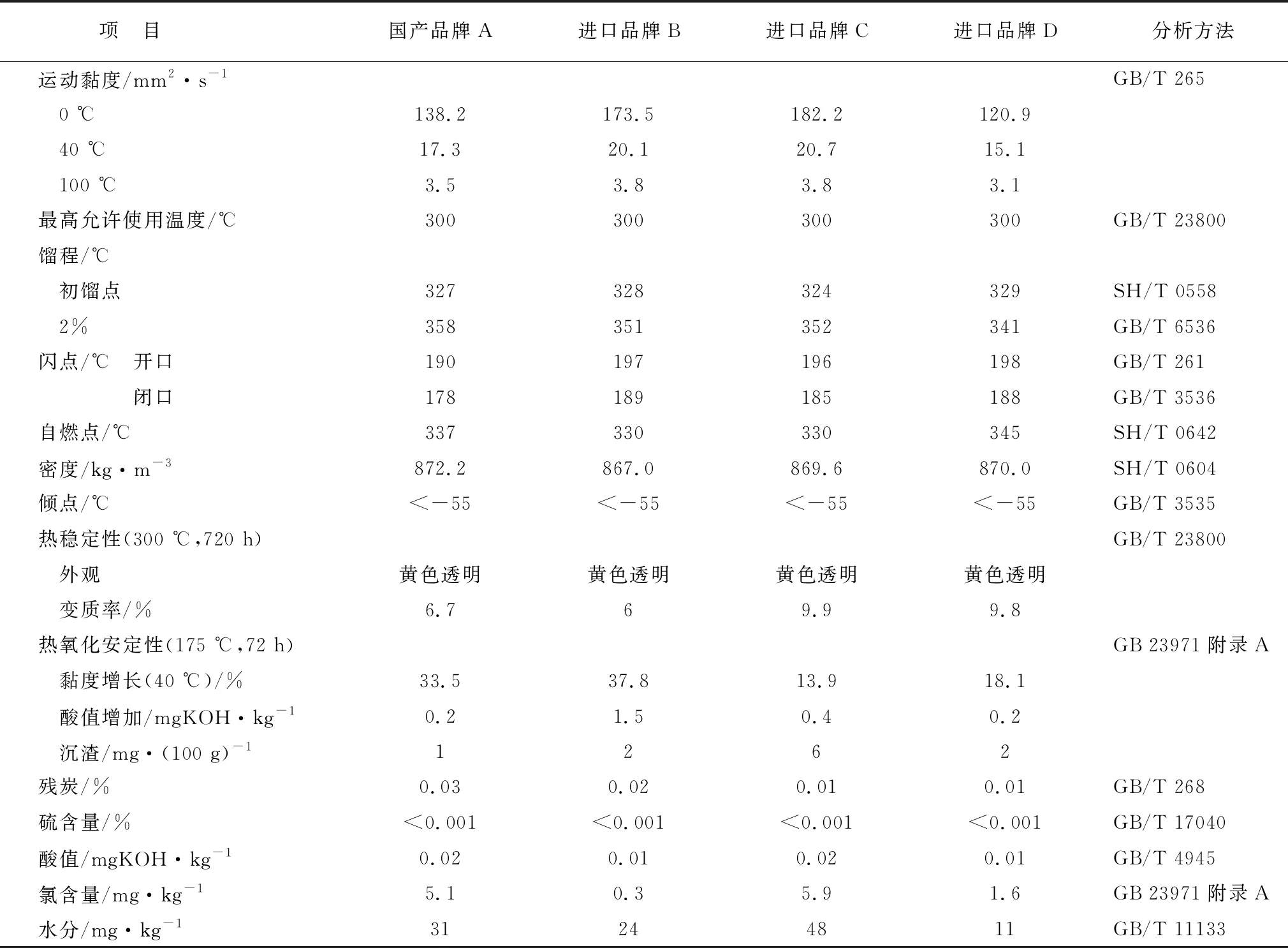

作为润滑油系列产品之一,导热油作为一种热量的传递介质,广泛应用于石油化工、化纤、纺织印染、木材加工等领域[5]。同时,在国内合成型导热油市场中,L-QB300合成导热油即重烷基苯导热油,由于其进入市场历史较悠久,影响力深厚,而且组分相对简单、黏度较小、倾点低于-55 ℃、价格与矿物型导热油几近相当等特点,使其在合成导热油市场中具有较高的占有率。国内常见的L-QB300合成导热油品牌及其理化性能见表1。

表1 国内常见的L-QB300合成导热油品牌及其理化性能

导热油在使用过程中因受热不均匀而发生裂解、缩合反应,从而产生低沸物、高沸物,油品闪点下降,残炭升高;同时,高温导热油与空气接触时发生氧化反应,油品酸值增加,且促进裂解、缩合反应,产生油泥沉渣,油品黏度增长[6]。当在用导热油的指标处于停止使用指标时,将直接影响到导热油系统的安全运行,如未得到及时处置,会导致导热油深度加速劣化,诱发炉管、用热管道等受热面结焦并引发传热系统的各种安全隐患,不仅降低系统热传导效率,浪费能源,而且易烧损炉管,导致爆管或导热油泄漏,进而引发火灾等各种安全事故,造成重大人身伤害和财产损失[7]。同时,由于导热油一次性装填量较大,停工换油成本、废油处理成本较高,不少企业为节约成本,即使在用导热油的指标超过停止使用指标,却依然冒着安全运行风险继续使用,因此,科学地对在用导热油进行再生处理,对导热油系统的安全、高效运行,乃至企业的节能减耗、降本增效均具有十分重要的实际意义[8]。

本文以四种残炭值均处于停止使用的L-QB300合成导热油在用油为研究对象,通过考察不同再生处理条件对再生油指标的影响,并与新油进行对比,确定最佳处理工艺条件,用于指导L-QB300合成导热油的再生处理。

1 实验部分

1.1 实验仪器

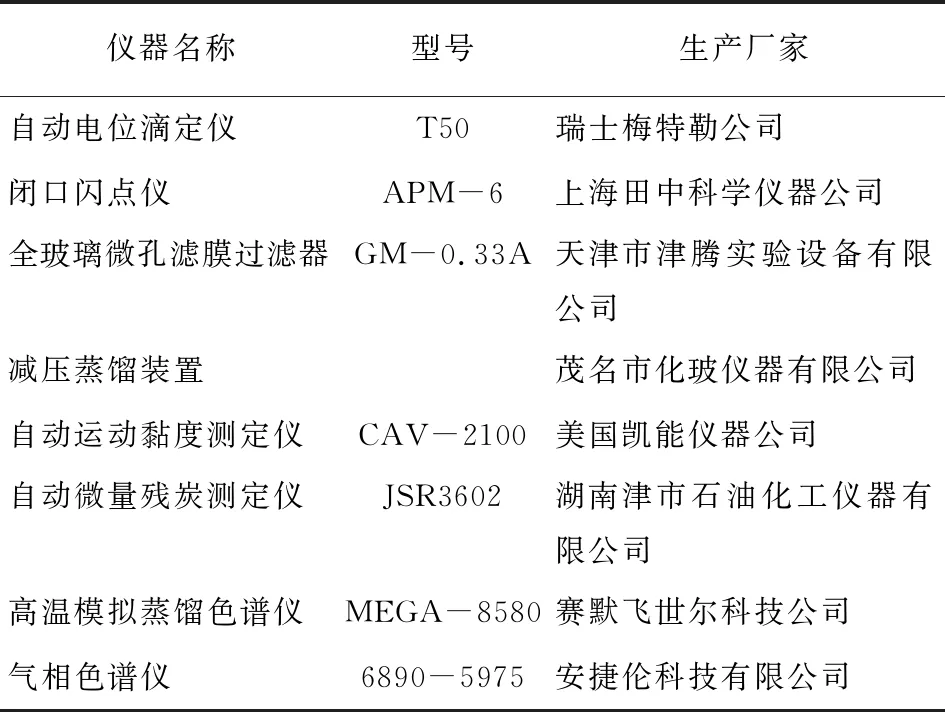

本实验所采用的实验仪器见表2所示。

表2 主要所需实验仪器

1.2 实验原料

本实验所采用的高效活性白土技术指标见表3所示。

表3 高效活性白土技术指标

1.3 导热油再生实验步骤

1.3.1 抽滤处理

抽滤处理的原理是利用微孔材料将废导热油中的大颗粒焦炭、沥青颗粒等拦截达到分离的效果[9]。具体步骤:将一定量的油品倒入全玻璃微孔滤膜过滤器的滤杯中,采用1.2 μm的滤膜进行抽滤,待滤杯中的油品全部过滤完全后,对积液瓶中的滤液进行称重,并开展性能分析。

1.3.2 白土吸附处理

白土吸附处理的原理是采用活性白土做吸附剂将废导热油中的沥青质、胶质等吸附在表面,再用过滤的方法将吸附剂连同表面的物质从油中分离[10]。具体步骤:在一定量的油品中加入5%的高效活性白土,加热至90 ℃搅拌1.5 h后,将油品倒入全玻璃微孔滤膜过滤器的滤杯中,采用1.2 μm的滤膜进行抽滤,待滤杯中的油品全部过滤完全后,对积液瓶中的滤液进行称重,并开展性能分析。

1.3.3 减压蒸馏处理

减压蒸馏处理的原理是利用废导热油中各组分的沸点不同,将低闪点的轻组分、胶质和沥青质等重组分从油中分离,实现净化提纯[11]。具体步骤:取一定量的油品盛入蒸馏瓶中,调节真空泵的压力为10 kPa,并开始加热,待馏出口的温度达到要求温度时,开始收集馏出液,直至馏出口不再有液体馏出为止。减压蒸馏结束后,将接收瓶中的油品加入5%的高效活性白土,加热至90 ℃搅拌1.5 h后,将油品倒入全玻璃微孔滤膜过滤器的滤杯中,采用1.2 μm的滤膜进行抽滤,待滤杯中的油品全部过滤完全后,对积液瓶中的滤液进行称重,并开展性能分析。

1.4 回收率计算方法

L-QB300合成导热油再生处理后的回收率按如下计算:

X=G1/G0*100%

式中:X——回收率,%;

G0——处理前油品的重量,g;

G1——再生油的重量,g。

2 实验结果与讨论

2.1 再生处理原料的性能分析

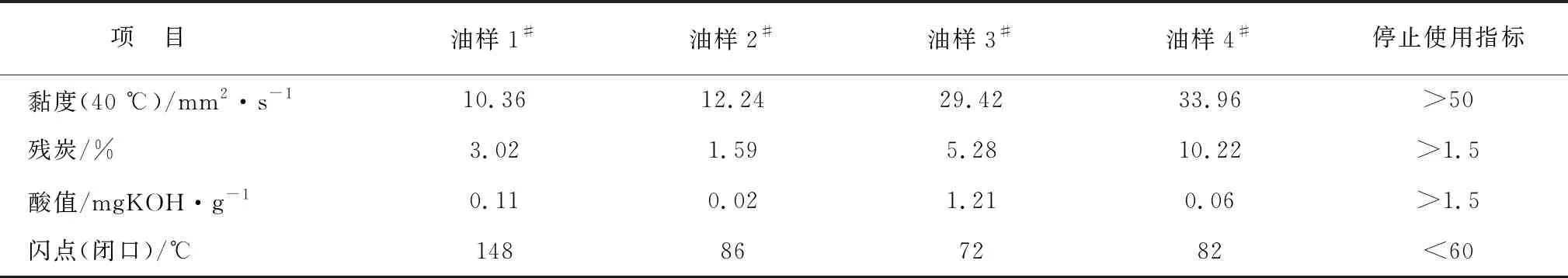

分别收集L-QB300合成导热油在四个不同企业使用后的在用油作为再生处理的原料,对油品开展性能分析,并与GB 24747-2009《有机热载体安全技术条件》在用导热油的质量指标[12]要求进行对比,分析数据见表4。

表4 再生导热油原料分析数据

从表4分析数据来看,L-QB300合成导热油在4个企业使用后的在用油分析数据相差较大,但4个在用油的残炭指标均处于停止使用指标内,且残炭的大小依次为:油样2#<油样1#<油样3#<油样4#,按照GB 24747-2009《有机热载体安全技术条件》中停止使用质量问题的判定与处置要求[7],4个导热油锅炉系统均要求停止使用,并对在用导热油进行处理或者更换。

2.2 再生处理工艺对再生油性能的影响

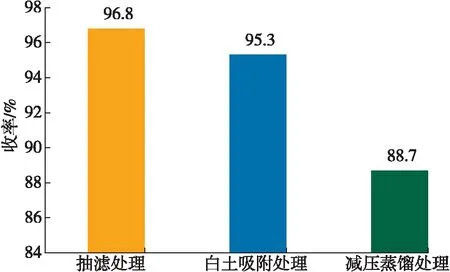

对油样1#分别采用抽滤处理、白土吸附处理、减压蒸馏处理三种再生处理工艺进行处理,并对处理后的油品考察再生处理工艺对再生油油品收率、油品性能的影响,考察结果见图1和表5。

图1 不同处理工艺对再生油收率的影响

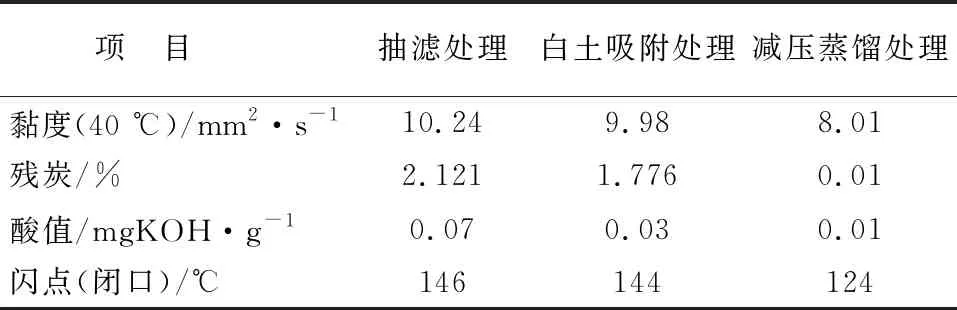

表5 不同处理工艺对再生油性能的影响

由图1和表5可知,不同的再生处理工艺得到的再生油油品收率不同,且油品性能的改善情况也不同,油品收率大小依次为:抽滤处理>白土吸附处理>减压蒸馏处理,但油品性能的改善情况为:减压蒸馏处理>白土吸附处理>抽滤处理,虽然抽滤处理、白土吸附处理对降低残炭值改善有一定的效果,但处理后的油品残炭值均大于1.5%,依然处于停止使用指标范围内,而减压蒸馏处理得到的油品外观透明,残炭为0.01%、酸值为0.01 mgKOH/g,说明通过减压蒸馏处理对L-QB300合成导热油在用油的残炭、酸值改善情况非常显著,效果最佳。

2.3 减压蒸馏起始回收温度对再生油性能的影响

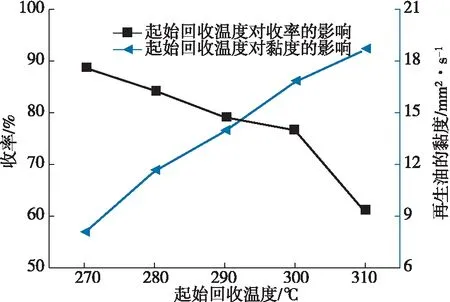

2.3.1 起始回收温度对收率、油品黏度的影响

将一定量的样品1#盛入蒸馏瓶中,固定真空泵的压力为10 kPa,分别在起始回收温度270 ℃、280 ℃、290 ℃、300 ℃、310 ℃时进行收集馏出液,考察不同起始回收温度对再生油油品收率、油品黏度的影响,考察结果如图2所示。

图2 起始回收温度对再生油性能的影响

由图2可知,随着起始回收温度的升高,油品的收率随之下降,而再生油的黏度却随之升高,说明减压蒸馏的起始回收温度越高,再生油中的轻组分越少,但由于再生油中轻组分的减少,油品的收率下降[13],当起始回收温度为300 ℃时,油品收率为76.6%,而起始温度为310 ℃时,油品收率下降为60.7%。

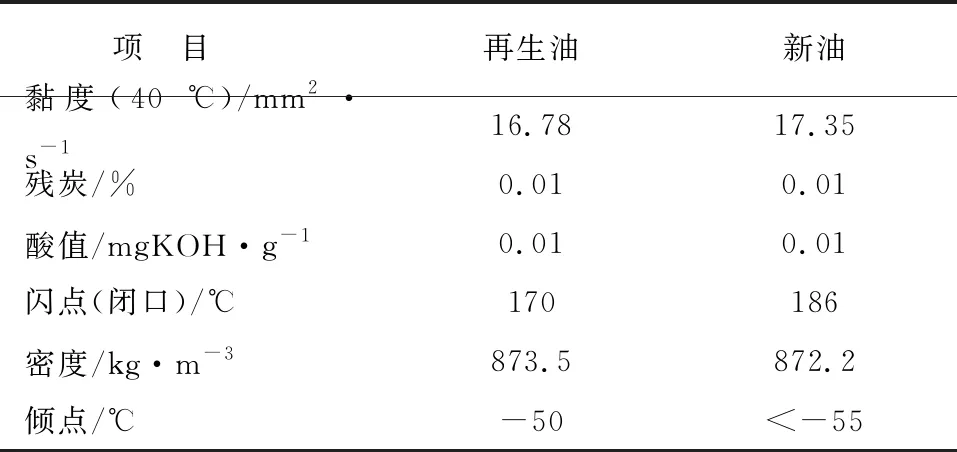

2.3.2 再生油与新油的性能对比

对样品1#在真空压力为10 kPa、起始回收温度为300 ℃下减压蒸馏处理得到再生油开展性能分析,并与L-QB300合成导热油新油进行对比,对比结果如表6所示。

表6 再生油与新油的性能对比

据表6再生油与L-QB300合成导热油新油的性能数据对比所示,再生油的黏度、残炭、酸值、闭口闪点、密度、倾点均与新油基本相当,说明通过减压蒸馏处理对L-QB300合成导热油在用油的再生处理效果明显,再生油基本可达到新油的性能。

2.3.3 再生油与新油的馏程对比

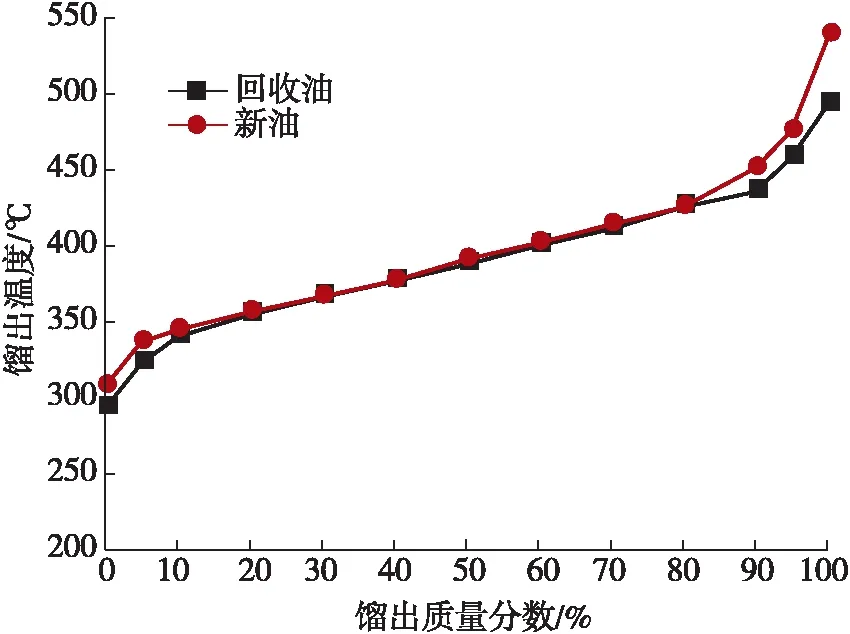

对样品1#在真空压力为10 kPa、起始回收温度为300 ℃下减压蒸馏处理得到再生油,按照 SH/T 0558-1993 《石油馏分沸程分布测定法(气相色谱法)》[14]开展馏程分析,根据馏程分析数据绘制蒸馏曲线,与L-QB300合成导热油新油进行对比,对比结果如图3所示。

图3 再生油与新油的蒸馏曲线

据图3再生油与L-QB300合成导热油新油的蒸馏曲线所示,在10%馏出温度前以及80%馏出温度后,再生油与新油的蒸馏曲线发生轻微偏离,而10%馏出温度至80%馏出温度,再生油与新油的蒸馏曲线叠合在一起,说明通过再生处理得到的再生油成分基本与新油相当。

2.4 不同残炭值的导热油再生处理

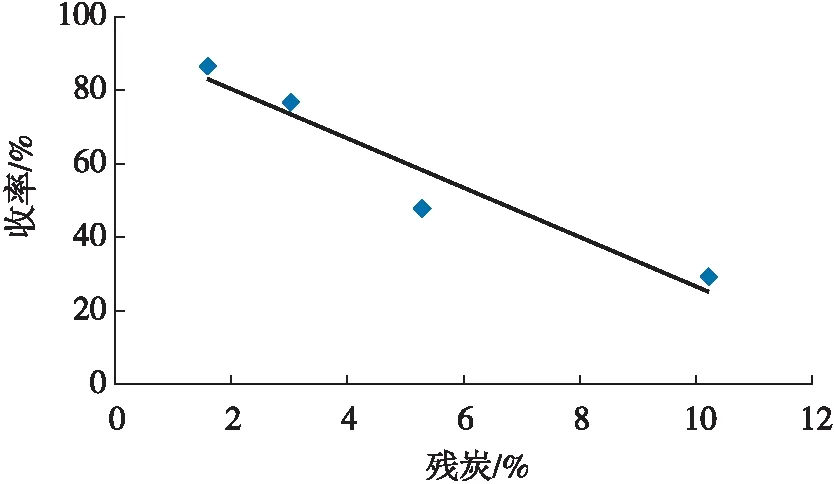

在真空压力为10 kPa、起始回收温度为300 ℃的减压蒸馏处理条件下,分别对油样1#、油样2#、油样3#、油样4#进行再生处理,得到不同油样的再生回收率如图4所示,同时,对不同油样的残炭值与收率进行线性相关性分析,分析结果如图5所示。

图4 不同油样的再生回收率

图5 油品的残炭与收率的相关性

由图4可知,不同残炭的L-QB300合成导热油废导热油再生处理后的再生油收率明显不同,油样1#、油样2#、油样3#、油样4#的收率分别为76.6%、86.4%、47.7%、29.2%。且从图5可知,在用导热油的残炭与再生油的收率有较强的线性相关性,油样的残炭越大,收率越小,这是由于残炭值是反映导热油中胶质、沥青质、多环芳烃等大分子的含量,衡量导热油的结焦倾向性与裂解程度,残炭值越大[15],说明导热油在使用过程中发生裂解、缩合反应的程度越深,因而在用导热油中的有效组分越小,再生油的收率也越小。因此,为保证再生油的收率高于75%,在用导热油的残炭不宜超过3%,残炭值过大时,将增加再生处理成本,且再生油的收率低。

3 结论

(1)残炭值处于停止使用的L-QB300合成导热油,可通过减压蒸馏处理得到显著的改善,且在真空压力为10 kPa、起始回收温度为300 ℃下减压蒸馏处理得到再生油性能指标与新油相当,油品成分与新油基本相当。

(2)油品的残炭与再生油的收率有较强的线性相关性,为保证减压蒸馏处理的回收率,在用导热油的残炭值应适宜。