基于知识工程的旋耕机智能设计系统研究与开发

鲁超宇,王凤花,赖庆辉,熊海辉,陈可凡,甘帅汇

(昆明理工大学 农业与食品学院,云南 昆明 650500)

旋耕机是与拖拉机配套完成耕、耙作业的耕耘机械。因其具有碎土能力强、耕后地表平坦等特点,而得到了广泛应用[1]。但我国各地土壤环境差异较大,适用的旋耕机种类不同。传统的设计方法从用户需求到产品图纸的过程不仅周期长、效率低且需要有经验的工程师全程负责。因此,开发旋耕机智能设计专家系统有较高的实用价值。

专家系统是计算机人工智能的一个重要分支,其主要依托于知识工程及相关理论,利用大量同领域专家的知识与经验,通过知识推理来解决特定领域中实际问题的智能计算机程序系统[2-3]。目前,专家系统在国内外已有大量研究报道,但主要集中在航空航天、机床、动力机械、精密零件等先进制造业领域[4-8]。在农业机械领域,李长林等[9]研究了高速插秧机底盘的知识表示方法,将知识库、推理机和参数化模型融为一体,实现了底盘的快速设计。陈雨等[10]重点研究了大型收获机械变速箱快速设计平台的推理方法,在实际应用中可以不必考虑传统参数化设计方法中复杂的零部件关联关系。Reddy等[11]开发了基于知识的齿轮快速设计系统,并证明所得产品满足标准性要求。丁昌文等[12]针对拖拉机设计周期长的问题,开发了拖拉机快速设计系统,实现了设计知识的重用。总体来看,近几年专家系统在农业机械领域发展成果斐然,但仍远远不及其他先进制造业,而针对耕作机械的研究则更少。为此,本研究基于知识工程理论,在分析旋耕机设计领域知识的基础上,重点研究了推理和系统实现及产品验证方法,以VisualStudio和SolidWorks为开发平台,利用VB.NET语言开发旋耕机智能设计专家系统,采用EDEM仿真分析验证,旨在提出一种智能设计专家系统构建与质量评价方法,从而满足用户设计需求,提高产品设计效率。

1 旋耕机设计知识及系统构成

1.1 旋耕机知识模型分类

将旋耕机整机划分为传动系统、耕作系统、辅助系统3个部分,设计知识主要来源于领域内的专家学者、农业机械设计手册、专业文献、硕博士论文、各型号旋耕机使用说明、产品图册、国家相关标准和现有机器实物等。旋耕机具体的系统划分与相关参数如图1所示。

图1 旋耕机系统划分与相关参数Fig.1 Rotary tiller system division and related parameters

1.2 旋耕机关键部件设计规则

耕作系统是旋耕机整机中最重要的一部分,也是设计的主要目标,其余零部件采用从动匹配设计。

1.2.1 旋耕刀选型 旋耕刀属于类标准件,有弯刀、直角刀、凿形刀三大类,普通耕整地旋耕机使用弯刀,由其回转半径和土壤条件即可确定弯刀型号。回转半径与耕深的关系[13]为:

R≈H+100。

(1)

式中:R为旋耕刀回转半径,mm;H为旋耕机耕深,mm。

1.2.2 旋耕刀数量设计 旋耕机单侧刀辊旋耕刀数量直接影响到其耕作效果,工作幅宽b为旋耕刀的重要参数之一,表示单把刀的有效切土宽度,由于每组刀的刃口方向相反,故每组刀的有效工作幅宽为2b。理论上,规则排布的旋耕刀组有效工作幅宽之和大于旋耕机耕幅即可满足耕整地要求。但为了保证最佳耕作效果,在最少理论旋耕刀数量基础上增加4把旋耕刀,即有:

(2)

式中:m为单侧刀轴旋耕刀数量;B为旋耕机耕幅,mm;b为旋耕刀工作幅宽,mm。

1.2.3 旋耕刀排列方式 将旋耕刀排列方式分为螺旋排列、人字排列、正人字排列,参考文献[14]中各种刀具排列方式的优劣性,当作业土地为一般水旱田时,选择螺旋排列;当作业土地为比阻较大的旱田时,选择正人字排列;当作业土地为灭茬地时,选择人字排列。

1.2.4 刀轴设计 在旋耕机工作过程中,刀轴受土壤反力和驱动花键轴的动力矩作用而产生弯曲、扭转等复杂组合变形,同时产生激烈的振动、冲击[15]。为了保证机具可靠性和轻量化要求,故对刀轴的最小厚度进行了分析。旋耕机刀轴为空心轴,主要受到扭矩作用。旋耕刀在土壤中的受力情况分析如图2所示。

当旋耕刀工作时,土壤沿轴向对其施加的力几乎左右相等,可以忽略不计。为了便于分析,将其质心所受的力分为切向力Fτ和法向力Fn,则:

(3)

(4)

式中:F为旋耕刀质心受力,N;Fτ为旋耕刀切向力,N;Fn为旋耕刀法向力,N。

对于单侧刀轴,旋耕刀切向力Fτ产生阻扭矩Mτ,还受到传动系统的动力外加扭矩Me的作用。单侧刀轴受到的扭矩如图3所示,其中左侧为动力输入段。

1.旋耕刀;2.刀轴1.Rotary tiller;2.Knife shaft图2 旋耕刀受力分析Fig.2 Force analysis of rotary blade

图3 刀轴所受扭矩的作用Fig.3 Effect of torque on tool shaft

对于总传动系统的动力外加扭矩Me,有:

(5)

式中:Me为动力外加扭矩,N·m;P为传动功率,kW;n为刀轴转速,r/min。

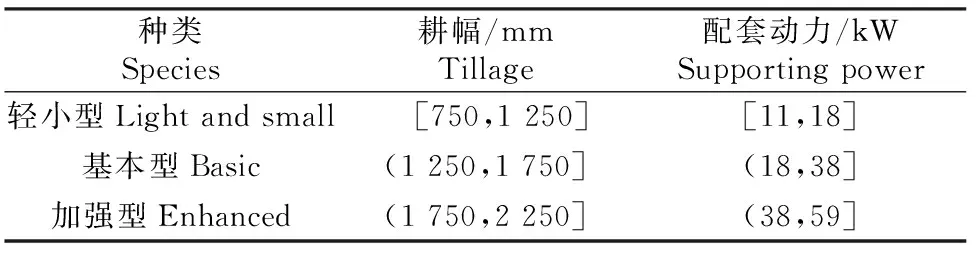

根据圆梁型旋耕机国家标准[16],可得到旋耕机耕幅和配套动力的关系如表1所示。

表1 旋耕机耕幅对应的配套动力Table 1 Corresponding supporting power for rotary tiller

刀轴转速可根据下式进行计算:

(6)

式中:B为旋耕机耕幅,mm;Np为旋耕机配套动力,kW;η为旋耕机传动效率;Kr为耕深修正系数;H为旋耕机耕深,mm;vm为机具前进速度,m/s;R为旋耕刀回转半径,mm;λ为旋耕速比;vp为旋耕刀端点线速度,m/s;n为刀轴转速,r/min。

综合公式(5)和(6)可得出各耕深耕幅下旋耕机传动系统的动力外加扭矩Me。

为保证空心刀轴受到扭矩作用时可以安全可靠工作,必须将圆轴截面上的最大剪应力τmax限定在某一数值下,即:

(7)

式中:τmax为最大剪应力,Pa;[τ]为许用剪应力,Pa;Wp为扭转截面模量;Mx,max为最大扭矩,N·m。

旋耕机刀轴材料45钢在常温下的许用剪应力约为93 MPa[17]。扭转截面模量与刀轴厚度的关系为:

(8)

式中:D为刀轴外径,mm;d为刀轴内经,mm。

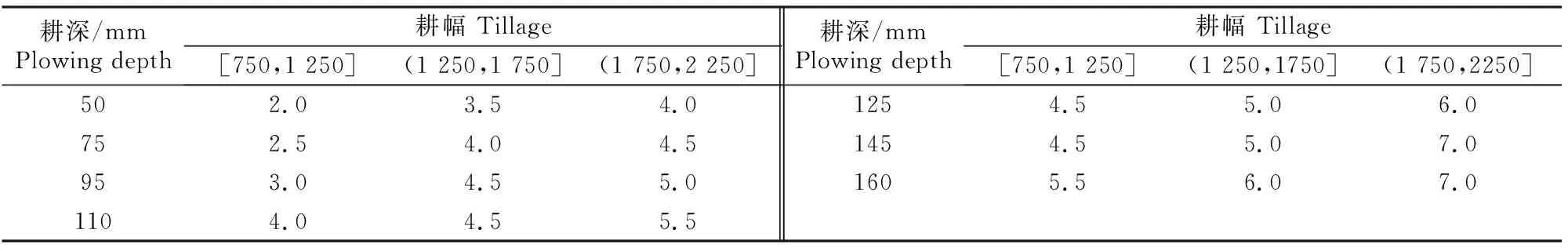

为了保证刀轴厚度满足强度条件,且满足轻量化要求,将耕幅从750~2 250 mm进行分段,秉着向上取到0.5 mm倍数的安全保障原则,经分析计算并结合实际工程工艺,得到不同耕幅和耕深下刀轴最小厚度如表2所示。

表2 不同耕深和耕幅所对应的刀轴最小厚度Table 2 Least blade axis thickness corresponding to ploughing depth and tillage mm

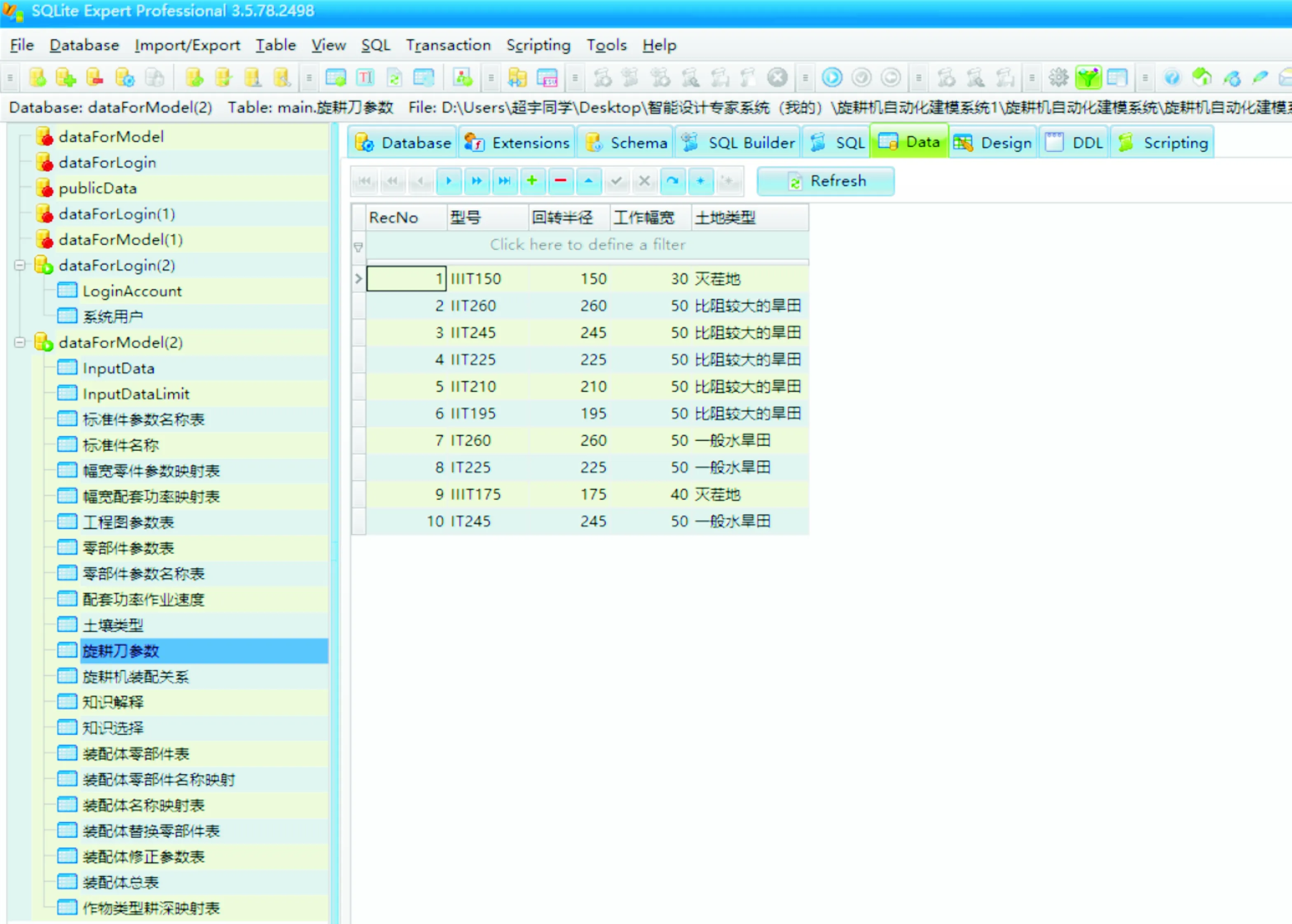

1.3 系统的总体构成

通过对旋耕机设计的相关知识进行分析、整理、计算,采用产生式表达方式,建立零件参数库、设计规则库、装配信息库、模型实例库,形成系统的底层数据支持层即系统数据库(图4)。该数据库不仅作为系统的支持层,而且还是系统数据传输的桥梁,用户通过系统用户层的UI界面输入主要参数后,系统执行层通过调用数据库进行推理计算求得近似实例模型和所有零件驱动参数,并保存入零部件参数库中,再从数据库中调取参数赋值给SolidWorks二次开发平台,驱动零件实现参数化变更,实现所有零件的模型重构和自动装配。最终输出和保存设计结果,并存入设计结果库存储。系统的总体结构如图5所示。

图4 旋耕机智能设计系统的数据库Fig.4 Database of intelligent design system for rotary tiller

图5 旋耕机智能设计系统的总体结构Fig.5 Overall structure of the intelligent design system of rotary tiller

2 系统集成的推理算法

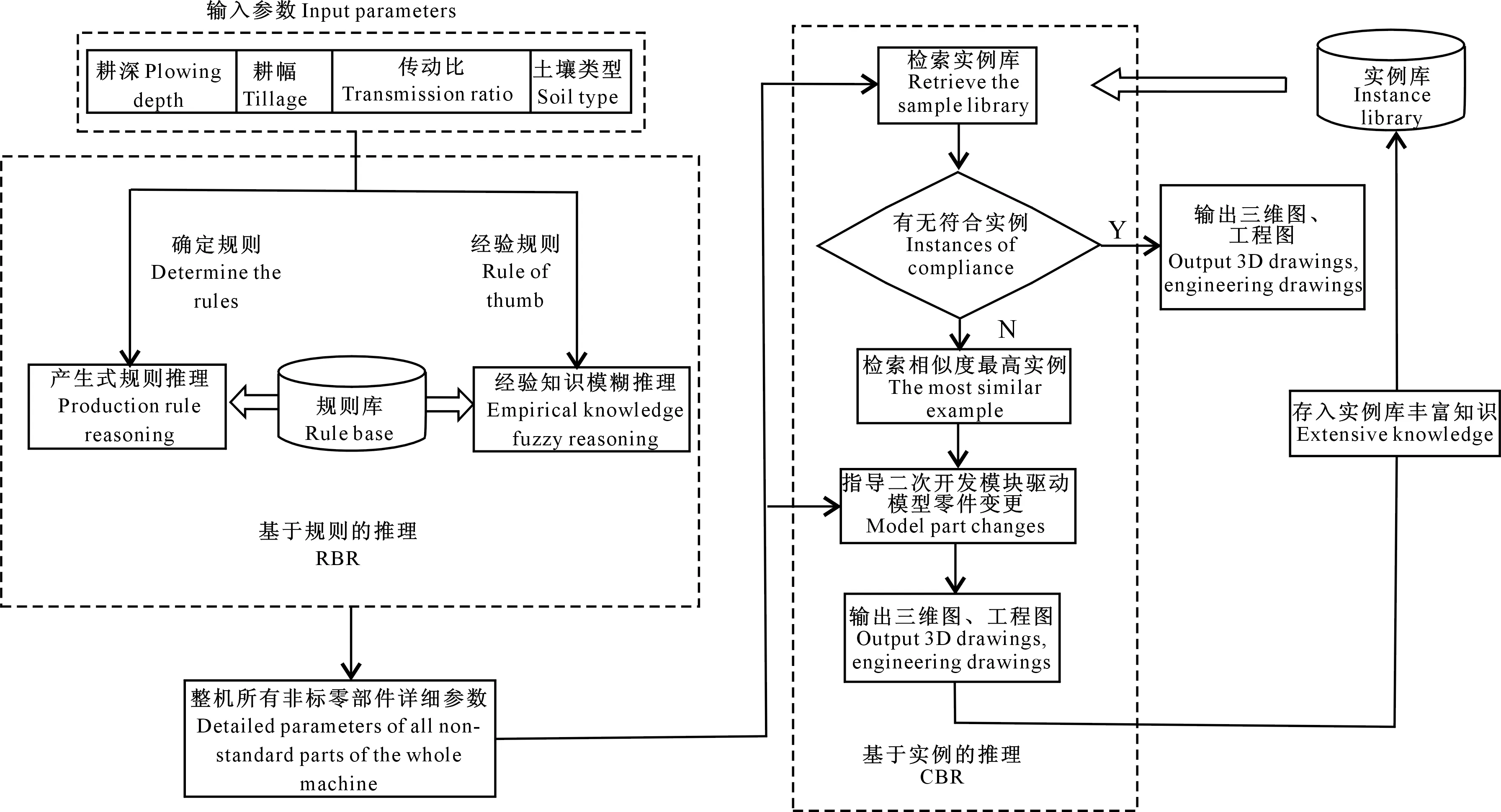

专家系统的核心为推理机算法,目前推理机算法分为基于实例的推理(case based reasoning,CBR)和基于规则的推理(rule based reasoning,RBR)[18-20]2种。为了保证系统推理的准确性,综合2种方法的优点,该系统采用混合推理法,其推理流程如图6所示。

图6 旋耕机智能设计系统的推理流程Fig.6 Reasoning process of intelligent design system for rotary tiller

2.1 基于规则的推理

2.1.1 基于产生式规则知识的推理 产生式规则知识为一系列确定的规则,多来自于计算、专业书籍、标准、文献等资料,在数据库系统中以公式的形式表示。例如旋耕刀选型、刀的数量、排列方式等规则。推理机的此模块在工作时,需要以已知事实为条件,逐条地检索数据库找到相关规则公式并计算结果,再以计算结果为条件,重复上面操作,直到所有参数计算完毕。

2.1.2 基于经验知识的模糊推理 旋耕机的设计除了确定的产生式规则知识外,还有部分属于经验知识。例如两端刀座与刀轴外缘的间距、同组旋耕刀的角度、相邻刀座错位角度、刀座外围尺寸等。在推理流程会引起系统结论的不确定性传播,故引入模糊推理算法来模拟人类专家的决策过程,使结论尽量准确。模糊推理形式如下:

IFETHENH。

式中:E为初始条件,可以有若干个;H为结论,整体为经验规则。E和H都不是完全确定的,其确定程度可以用可信度(certainty fcactor,CF)值表示,CF的取值范围为: 0≤CF≤1,算法上采用最大最小值法[21],即:

CF(H)=CF(E)×CF(R),

(9)

CF(E1andE2)=min [CF(E1),CF(E2)],

(10)

CF(E1orE2)=max [CF(E1),CF(E2)]。

(11)

式中:CF(H)为结论可信度,CF(E)为条件可信度,CF(R)为经验规则可信度。

以旋耕机切土节距计算推理为例,其推理路线如图7所示,其中每个箭头都代表一次推理,图中标注①、②处为经验模糊规则,其余为产生式确定规则。

图7 旋耕机切土节距的推理路线Fig.7 Reasoning route of cutting pitch of rotary tiller

故切土节距的可信度为:

CF(H切土节距)=

min [CF(E土壤类型),CF(E耕深)]×CF(R2),

(12)

CF(H耕深)=CF(E作物种类)×CF(R1)。

(13)

系统开发中,对于设计过程各经验规则的可信度,根据实际情况、过往设计经验、参考文献等给定。同时定义推理过程中的可信度阈值μ,只有当可信度大于μ时结果才可以顺利输出,否则检索其他推理路径,或输出结果时给出相应提示,再进行下一步校核或验证。

2.2 基于实例的推理

基于实例推理是在基于规则推理的基础上,为了简化系统二次开发模块而进行的工作,其以规则推理所得特征参数作为基准,在现有实例库中检索与用户需求最接近的模型,这样可以大大减少后续模型修改的工作量,并防止由于参数改变过大而引起装配干涉。

2.2.1 实例的描述方法 系统实例库中小到零件、标准件,大到部件、整机,表示为casen(F,P),其中F=f1,f2,…,fn表示特征;P=p1,p2,…,pn表示特征参数。例如case2(f1,p3)表示实例2的特征f1的参数为p3。

2.2.2 基于实例的推理算法 基于实例的推理算法

参考最近邻法[22]计算实例相似度值,具体公式如下:

(14)

(15)

式中:S为实例相似度,n为特征总数,Wi为特征权值,Sim为特征相似度函数,pi、pj为特征参数。

2.2.3 算法举例 以旋耕机耕作部件为例,表3为实例库现有2个实例与用户需求模型的特征参数、权值,其中各特征的权值以过往设计经验和参数驱动模型变更行为的复杂程度为依据给定[23]。为了结果的精确,将各特征参数转化为同一数量级,利用实例表示方法和相似度值计算法,计算得到实例1与用户需求模型的相似度值为0.191,实例2与用户需求模型的相似度值为0.397,故选择实例2为驱动模型。

表3 旋耕机实例库现有实例与用户需求模型的特征参数和权值Table 3 Characteristic parameters and weights of existing examples of rotary tiller instance library and user demand model

2.3 面向用户的推理解释机制

为了增加系统的透明度,建立推理机的解释机制是非常必要的。但推理机的工作是一个复杂的过程,路径并不一定唯一,当遇到产生式规则路径走不通或者经验模糊规则可信度过低等情况时,系统会切换路径重新推理,但跟随推理过程逐步解释将过度冗余。因此本系统采用追踪成功路径的解释方法,仅在规则库中增加一项标记功能,在推理过程中对某个规则应用的同时会对其增加标记,最终输出所有标记项,用户可清晰了解整个推理流程,增加系统的可信赖性。

3 系统平台的建立与仿真试验验证

3.1 系统平台的建立

旋耕机智能设计系统采用基于VisualStudio的SolidWorks二次开发方法搭建,应用VB.NET语言,通过在VisualStudio中添加SQLiteHelper类,实现系统代码对数据库的一系列关联操作,并实现数据库数据与整个系统的内部数据交互。在用户输入耕深、耕幅、传动比和土壤类型等主要参数后,推理机模块会检索设计规则库进行相关参数的计算,并将计算结果存入零部件参数库。再以实例推理模块导出相似模型的各零部件为基础,重新调取零部件参数库参数并赋值给模型零部件,基于SolidWorks API函数实现尺寸特征驱动零部件变更,使其变为符合需求的尺寸。标准件则直接从标准件库中调用选取。最后为了避免因某个零部件的尺寸或特征问题影响到整个模型的构建出现干涉,所有零部件均采用基准面或基准轴彼此关联,并将零部件间的装配信息存入装配信息库。最终输出三维模型文件、工程图文件、设计参数和推理解释文档。该智能设计系统的主界面如图8所示。在Windows 10操作系统、Intel i5 7th处理器、16G内存配置环境下,旋耕机智能设计系统2~3 min即可完成整机的设计并输出三维模型。

图8 旋耕机智能设计系统的主界面Fig.8 Main interface of the intelligent design system of rotary tiller

3.2 系统仿真试验验证

为了验证系统设计产品的工作效果及其耕作系统的可靠性,本研究以耕深110 mm、耕幅1 700 mm、传动比2∶1为主要输入参数,以适用于一般水旱田和三七种植土壤翻耕条件为例,进行旋耕机的零部件设计并利用自动生成的输出模型进行EDEM土槽仿真试验,检验其土壤耕作效果。

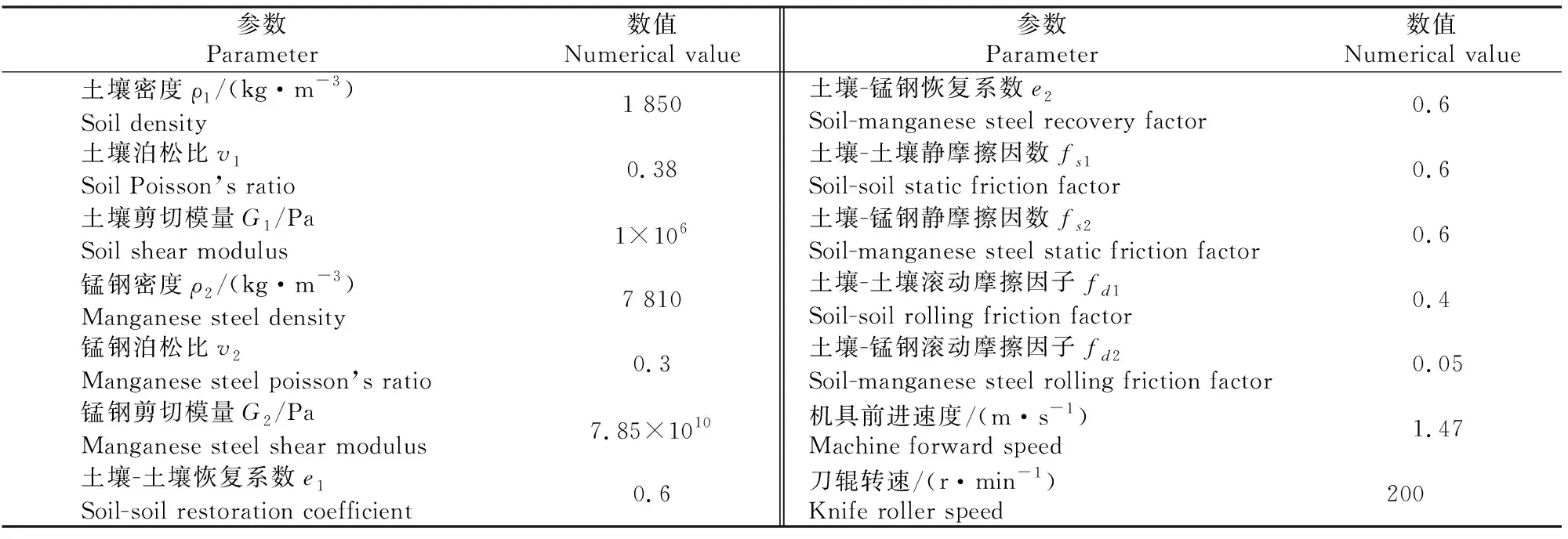

以半径10 mm的圆球形颗粒作为基本土壤颗粒模型,在软件中设置颗粒间以Hertz-Mindlin with bonding模型连接,模拟待耕黏结土壤和其黏结力,法向临界刚度为100 N/m,剪切临界刚度为80 N/m[24-25],由于与土壤接触部分主要是旋耕刀,其材料为锰钢,设置参数如表4所示,仿真过程见图9。

表4 旋耕机智能设计产品的仿真参数Table 4 Simulation parameters of intelligent design products for rotary tiller

图9 旋耕机智能设计产品的仿真验证过程Fig.9 Simulation verification process of the intelligent design product of rotary tiller

参考GB/T 5668-2017[16]关于旋耕机工作效果的评价标准,选取土壤破碎率与耕后土壤平整度为评价指标。仿真结束后,Bond键被破坏代表碎土成功。整个土槽颗粒共1 224 360组有效Bond键,在旋耕机作业结束后,结合被破坏的Bond键数量,计算得土壤破碎率约为72.13%,碎土效果较好。截取EDEM中耕后土壤的截面见图10。

图10 耕后土壤平整度的仿真分析Fig.10 Simulation analysis of soil flatness after ploughing

图10表明,不平整土层厚度约为2.8 cm,耕后土壤的地表平整度较好[26],符合行业标准。

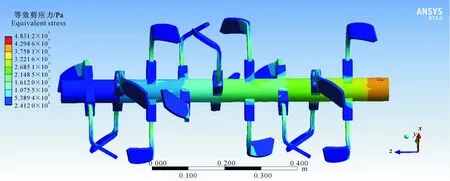

同时,为了检验旋耕机耕作部件的强度条件,采用EDEM_Addin_1.0.0.exe插件,将土槽仿真中土壤颗粒的接触作用力导入ANSYS-Workbench中进行耦合分析,同时在刀轴端部添加一个动力外加扭矩,由公式(5)和(6)得动力外加扭矩Me=1 117.23 N·m,某一时刻刀辊所受剪应力情况如图11所示。结果表明,即使是剪应力最大的刀轴端头处,其剪应力也远小于材料本身的许用剪应力,故耕作部件强度满足设计要求。

图11 旋耕机耕作部件的等效剪应力云图Fig.11 Equivalent stress cloud of tillage components of rotary tiller

4 结 论

1)对旋耕机整机进行了知识模型划分,并对关键耕作系统的设计知识进行了梳理,建立了零部件参数库、设计规则库、装配信息库、模型实例库,提出了系统的设计体系框架,为专家系统的开发提供了基础支持。

2)重点对旋耕机智能设计系统的推理算法进行了分析,将CBR算法和RBR算法相结合,优势互补,完善了推理机的推理过程,使推理结果更准确,提高了二次开发的工作效率。并添加了用户解释部分,使得推理机的工作原理更加透明。

3)基于VisualStudio对SolidWorks进行二次开发并建立了旋耕机智能设计系统平台,实现了数据库连接、尺寸驱动模型变更以及自动装配模块的调用,在Windows 10操作系统、Intel i5 7th处理器、16G内存配置环境下,2~3 min即可完成整机的设计并输出三维模型。

4)为了验证系统所设计旋耕机的实用性和可靠性,对输出模型进行了土槽仿真试验和旋耕机部件强度分析,结果表明产品可以满足行业标准和强度要求,证明了该智能设计系统开发方法的可行性,有效提高了产品的设计效率。