煤矸石提铝提硅废液对烧结砖性能的影响研究

刘春晖,宋慧平,张泽鹏,吴海滨

(国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西大学 资源与环境工程研究所,山西 太原 030006)

煤矸石是煤炭开采过程中产生的固体废弃物[1],大量堆存的煤矸石既占用土地又是引发滑坡、泥石流的潜在因素[2],其产生的二次污染成为主要环境问题[3]。煤矸石经酸浸提铝提硅可实现高值化利用[4-8],但其伴生废液,直接排放会对环境产生污染。本文研究了废液对烧结砖性能的影响,确定了废液的最佳掺量,制备出综合性能优良的烧结砖,为煤矸石烧结砖在提铝提硅废液处理中的应用及煤矸石的全利用提供参考。

1 实验部分

1.1 材料与仪器

粉煤灰,取自太原市第一发电厂,过0.9 mm筛,其化学成分见表1;煤矸石,来源于山西省潞安矿业集团,过2 mm筛,其化学成分见表2;煤矸石提铝提硅废液,取自于煤矸石提铝提硅工艺[9],含Na2CO310.55%,Na2SiO32.14%,NaAlO20.12%,K2CO30.07%。

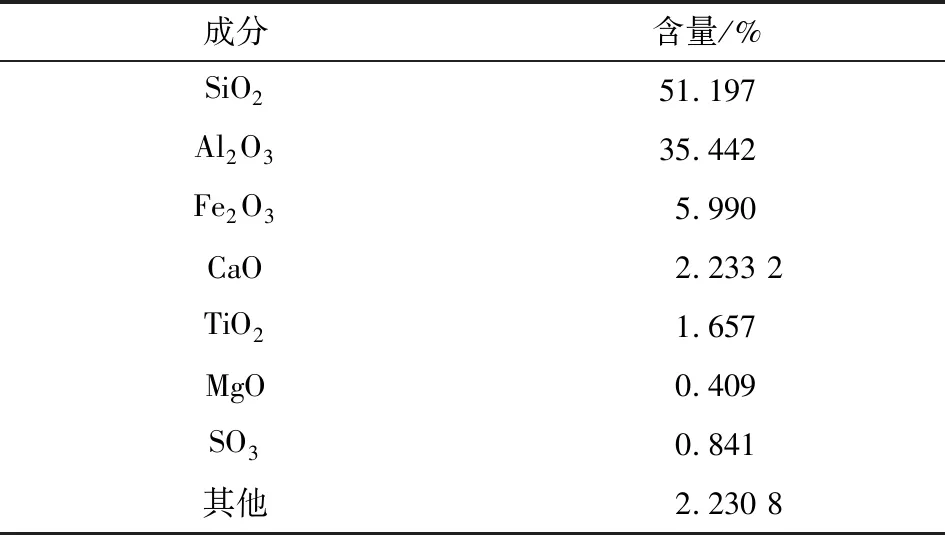

表1 粉煤灰的化学成分Table 1 Chemical composition of fly ash

表2 煤矸石的化学成分Table 2 Chemical composition of coal gangue

Thermo Fisher ICAP 6300电感耦合等离子发射光谱仪(ICP-OES);ICS-90离子色谱仪;TYA-2000型电液式压力试验机;DC-B智能箱式高温炉;GYS-2 型光电液塑限测定仪;CT5000A型多用热量测定仪;JEOLJSM-6701F扫描电镜分析仪;Bruker D2-Phaser X射线衍射仪;PerkinElmer(Pyris1TGA)热重分析仪;101-1-BS-Ⅱ电热恒温鼓风干燥箱。

1.2 烧结砖的制备

将煤矸石破碎,过筛。按质量比80∶20掺加粉煤灰,搅拌混匀。加15%的水,搅拌混匀。在塑料袋中密封陈化4 d。成型(20 MPa),恒压2 min,加压速率0.2~0.4 kN/s,自然干燥24 h后,于105 ℃烘干2 h,在1 050 ℃恒温2.5 h,制备烧结砖,自然冷却后取出,按照JC/T 239—2014粉煤灰砖标准和GB/T 2542—2012砌墙砖试验方法测定其抗压强度、吸水性和抗冻性。

2 结果与讨论

2.1 煤矸石烧结砖原料配比的确定

研究了煤矸石掺量对烧结砖原料塑性指数、抗压强度和外观的影响,确定烧结砖原料的最佳配比。

2.1.1 煤矸石掺量对烧结砖原料热值的影响 烧结砖的原料热值通常在1 672~2 090 kJ/kg。热值太高,会使砖坯中的液相太多而发生变形,或砖坯内氧化物多,生成低价铁,导致砖坯黑心,使得密实度和强度下降,产品质量下降[10]。若热值太低,砖坯内部所含燃料没有燃尽,造成砖坯中反应不充分,烧结强度下降,严重影响砖的质量[11]。通常,煤矸石热值偏大,通过掺加粉煤灰来调节原料热值。本研究中的煤矸石热值2 270 kJ/kg,粉煤灰热值为 238 kJ/kg,原料热值随煤矸石掺量的变化见图1。

由图1可知,原料热值随煤矸石掺量的增加而增加,煤矸石掺量80%时,原料热值1 863.6 kJ/kg,符合制砖原料要求。

图1 煤矸石掺量对原料热值的影响Fig.1 Effect of coal gangue content on calorific value of raw material

2.1.2 煤矸石掺量对烧结砖原料塑性指数的影响 可塑性是指粉料与水混合后形成泥团,泥团在外力作用下可呈现各种形状,去除外力后,泥团能永久保持相应形状的性质,常用塑性指数表示。通常,塑性指数为7~15的原料较佳[12]。由于煤矸石中含有粘土的部分组分[13],因此具有一定的塑性,而粉煤灰是一种低塑性材料,应添加其他高塑性材料制作烧结砖[14]。因此,当原料中煤矸石掺量足够大时,原料塑性指数才能够达到制砖的塑性要求。煤矸石掺量对原料塑性指数的影响见图2。

图2 煤矸石掺量对原料塑性指数的影响Fig.2 Effect of coal gangue content on plasticity index of raw material

由图2可知,原料塑性指数随煤矸石掺量的增加而增加。当掺量低于80%时,塑性指数较低,掺量为100%时,塑性指数较高;掺量80%时,塑性指数为10,符合制砖要求。

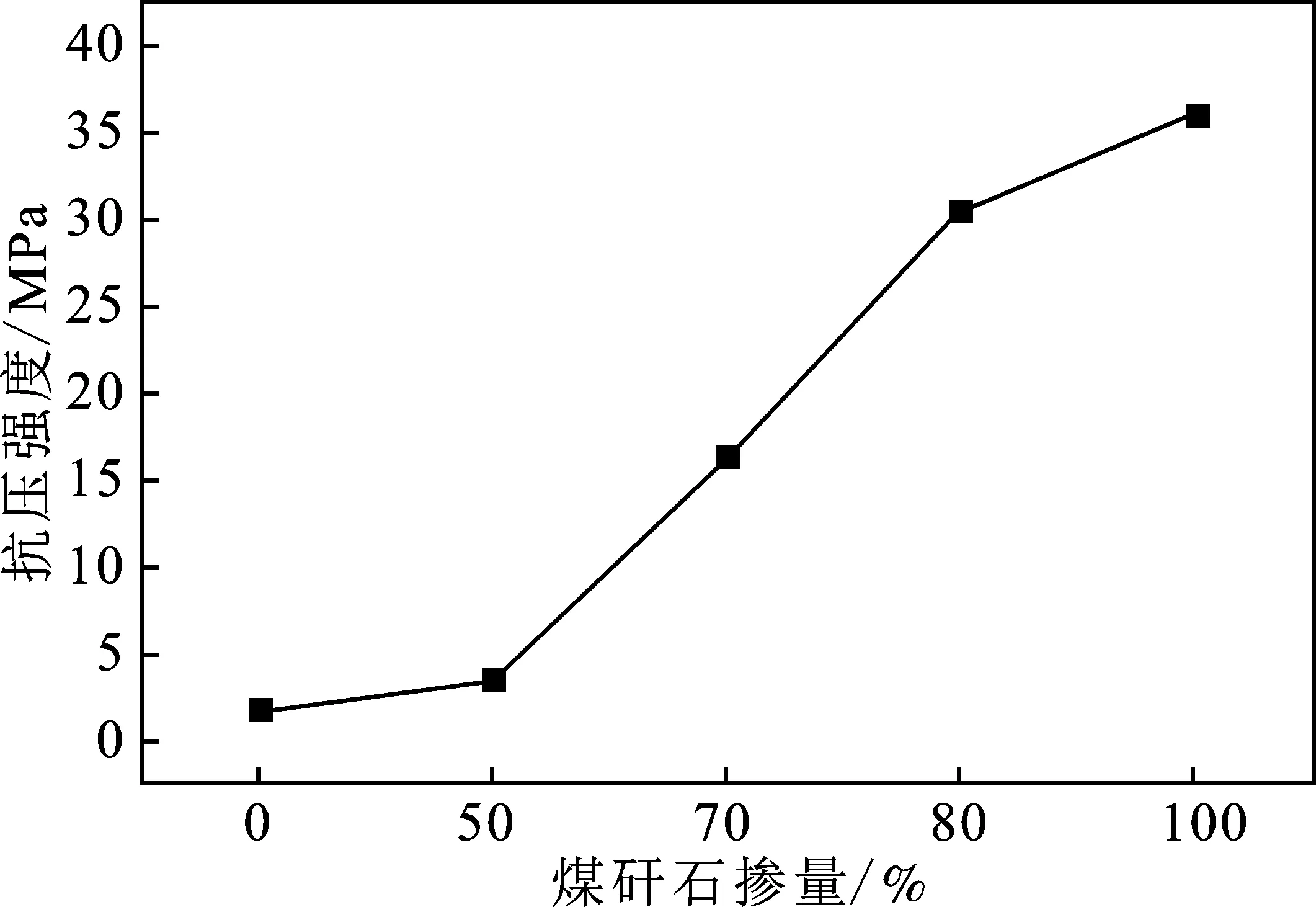

2.1.3 煤矸石掺量对烧结砖抗压强度的影响 煤矸石掺量对烧结砖抗压强度的影响见图3。

由图3可知,烧结砖抗压强度随煤矸石掺量的增加而增加,这是由于煤矸石中的高岭石增加,烧结后生成的莫来石的含量增加所致。掺量80%时,抗压强度为29.78 MPa,符合GB 5101—2017烧结普通砖标准中的MU25等级。

图3 煤矸石掺量对烧结砖抗压强度的影响Fig.3 Effect of coal gangue content on compressive strength of sintered brick

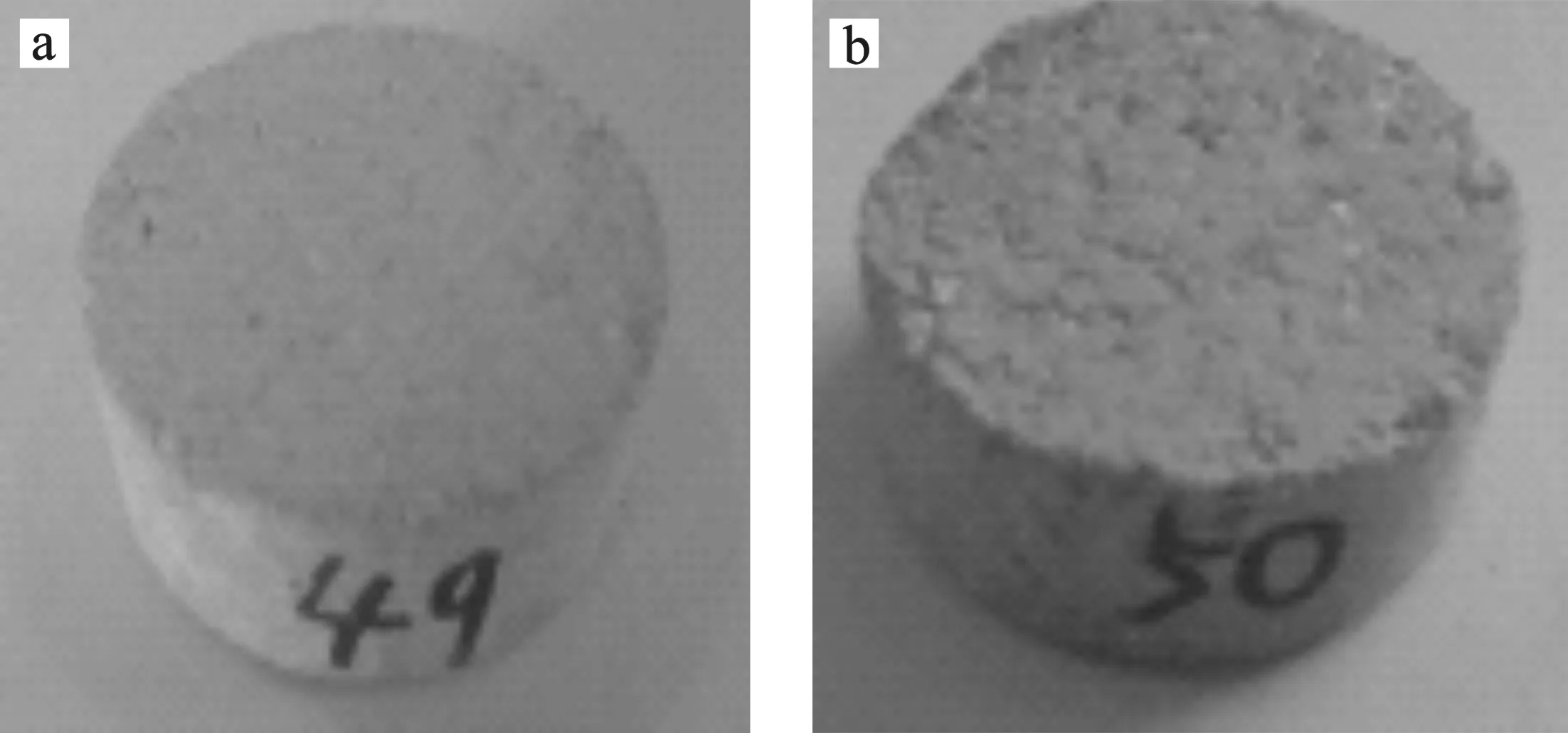

2.1.4 煤矸石掺量对烧结砖外观形貌的影响 煤矸石掺量为100%时,原料热值和塑性指数略高于制砖原料要求中规定的数值,但抗压强度比煤矸石掺量为80%时高,因而对二者的外观形貌进行了比较,结果见图4。

图4 煤矸石掺量对烧结砖外观形貌的影响Fig.4 Effect of gangue content on appearance of sintered brick a.煤矸石掺量为80%;b.煤矸石掺量为100%

由图4可知,掺量100%时外观较差,一方面是因为掺量100%时,原料塑性指数偏高,干燥和焙烧时容易产生裂纹;掺量80%时,原料塑性指数符合制砖的中塑性要求,表面较为细腻;另一方面是因为掺量80%时,同时掺入了粉煤灰,由于粉煤灰颗粒较细,能够填充在煤矸石颗粒的缝隙中,改善了颗粒级配,使得烧结砖表面平整。因此,选取煤矸石掺量为80%。

2.2 掺加废液时原料配方的确定

在不掺加废液时确定烧结砖原料最佳配比的基础上,研究了煤矸石提铝提硅废液对烧结砖性能的影响,从而确定废液的最佳掺量。

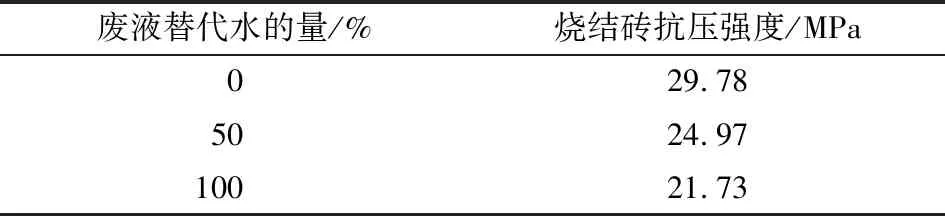

2.2.1 废液替代水的量对烧结砖抗压强度的影响 废液替代水的量对烧结砖抗压强度的影响见表3。

表3 废液替代水量对烧结砖抗压强度的影响Table 3 Effect of the amount of waste liquid replacing water on compressive strength of sintered brick

由表3可知,废液替代水的量为0时,烧结砖的抗压强度为29.78 MPa;废液替代水的量为50%时,烧结砖的抗压强度为24.97 MPa;废液替代水的量为100%时,烧结砖的抗压强度为21.73 MPa。原因可能是废液中存在Na2CO3盐和Na2SiO3盐,其中的盐离子在自然干燥和烘干过程中会随水分蒸发而析出到砖体表面,在砖体内部留下细小的孔隙,降低砖体的致密度,从而降低砖体的强度,因此废液掺量越多,烧结砖强度越低。

2.2.2 废液替代不同量水的烧结砖的XRD分析 废液替代不同量水的烧结砖的XRD分析见图5。

图5 废液替代不同量水的烧结砖的XRD图谱Fig.5 XRD pattern of sintered brick with waste liquid replacing different amount of water1.SiO2;2.Al6Si2O13;3.Al2SiO5;4.Fe2O3;5.CaAl2Si2O8

由图5可知,随着废液替代水的量的增加,烧结砖的组分没有明显变化。由此可知,烧结砖抗压强度降低并不是烧结产物的化学成分引起的。

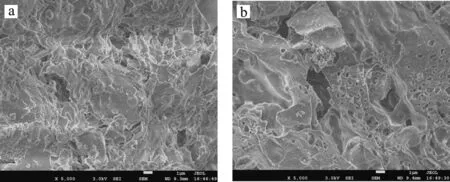

2.2.3 废液替代不同量水的烧结砖的SEM分析 废液替代不同量水的烧结砖的SEM分析见图6。

图6 废液替代不同量水的烧结砖的SEM分析(×5 000)Fig.6 SEM analysis of sintered brick with waste liquid replacing different amount of water(×5 000)a.废液替代水的量为0;b.废液替代水的量为50%;c.废液替代水的量为100%

由图6可知,随着废液替代水的量的增加,烧结砖颗粒之间的孔隙变大,颗粒变得松散,因此,烧结砖的抗压强度降低。

2.2.4 废液替代水的量对烧结砖吸水性的影响 烧结砖的吸水率主要与砖的内部开口气孔有关,在一定程度上可以反应烧结砖内部结构的致密程度,且烧结砖的吸水率变化趋势与密度的变化趋势基本相反,随密度的增大,吸水率基本呈略微下降的趋势。国标 GB-T 5101—2017要求普通粘土砖的吸水率要在18%以下[15]。

实验表明,废液替代水的量为50%时,煮沸5 h后的吸水率为13.38%;废液替代水的量为100%时,煮沸5 h后的吸水率为14.26%,以上均符合 GB 5101—2017烧结普通砖标准(≤16%)。废液替代水的量为50%时,吸水率略低一些,原因可能是废液中盐离子在干燥过程中留下的孔隙较少,密实度较高,从而吸水率较低。

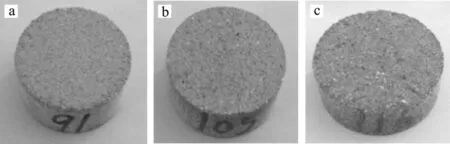

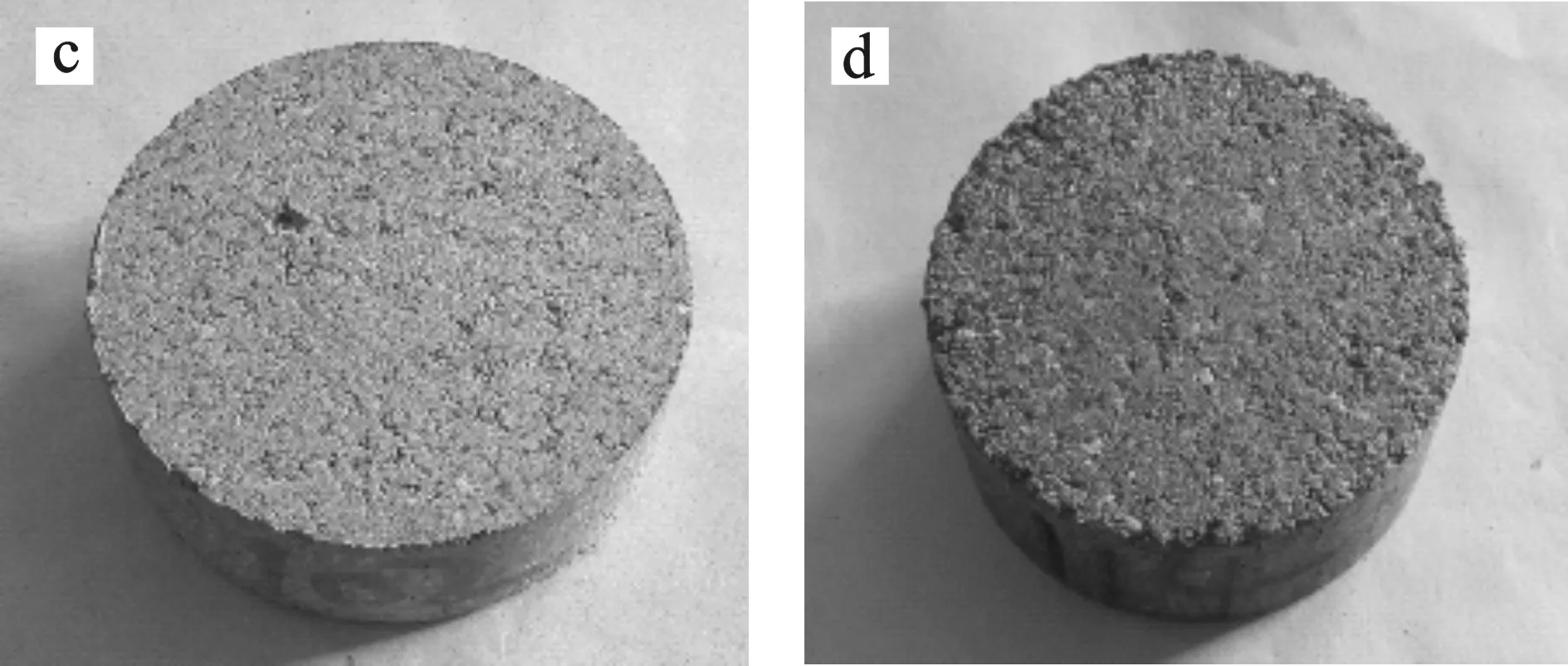

2.2.5 废液替代水的量对烧结砖外观的影响 废液替代水的量对烧结砖外观形貌的影响见图7。

图7 废液替代不同量水的烧结砖的外观形貌Fig.7 Appearance of sintered brick with waste liquid replacing different amount of water a.废液替代水的量为0;b.废液替代水的量为50%;c.废液替代水的量为100%

由图7可知,随着废液掺量增加,烧结砖表面的小白点略有增加,废液替代水的量为50%时比100%时略好。

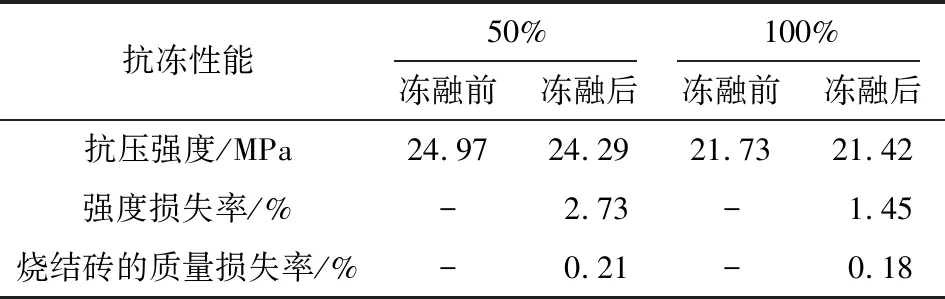

2.2.6 废液替代水的量对烧结砖抗冻性的影响 实验结果见表4。

由表4可知,废液替代水的量为50%,100%的烧结砖的抗冻性能均符合GB 5101—2017烧结普通砖标准(≤2%)。冻融过程中冻融损失和质量损失的原因可能是水结冰膨胀会对砖体产生力的作用,以致对砖体产生破坏作用引起的。不同废液掺量烧结砖冻融前后的SEM分析见图8。

表4 废液掺量对烧结砖抗冻性的影响Table 4 Effect of waste liquid content replacing water on the performance of before and after freeze-thaw sintered brick

图8 废液替代不同量水的烧结砖冻融前后的SEM分析(×5 000)Fig.8 SEM analysis before and after freeze-thaw of sintered brick with waste liquid replacing different amount of water (×5 000)

由图8可知,冻融前,烧结砖内部颗粒之间接触较为紧密,孔隙较小;冻融后,烧结砖内部颗粒之间疏松多孔,孔隙变大,因此冻融后烧结砖的抗压强度降低。

2.2.7 废液替代不同量水的烧结砖的热重分析 废液替代不同量水的烧结砖的热重分析见图9。

图9 废液替代不同量水的烧结砖的热重分析Fig.9 Thermogravimetric analysis of sintered brick with waste liquid replacing different amount of water

由图9可知,烘干后的废液替代不同量水的坯料在烧结过程中的热重曲线基本相同,这表明废液替代水的量对烧结砖烧结过程的质量损失影响不大。

2.2.8 烧结砖石灰爆裂分析 石灰爆裂即氢氧化钙爆裂。在烧结过程中,砖坯内的石灰石在高温下分解,放出二氧化碳,形成高活性的氧化钙。

CaCO3→ CaO+CO2↑

(1)

当砖坯中的石灰石颗粒较大时,高温分解后留在砖坯内的氧化钙颗粒粒度也大,当烧结后的砖暴露在潮湿空气中时,砖体中的氧化钙与空气中的水分反应,在砖内消解生成氢氧化钙,体积增大2~5倍,使得砖膨胀,砖体内的应力越来越大,当该应力大于砖体的抗拉强度时,就会对砖体造成破坏[16]。

CaO+H2O→ Ca(OH)2

(2)

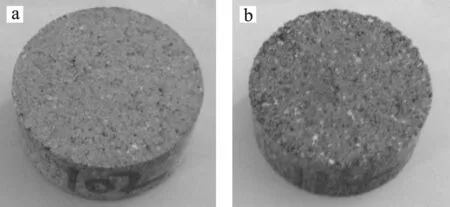

废液替代不同量水的烧结砖石灰爆裂前后的外观形貌见图10。

图10 废液替代不同量水的烧结砖的石灰爆裂情况Fig.10 Lime bursting of sintered brick with waste liquid replacing different amount of water

由图10可知,废液替代水的量为50%时和100%时,表面都有几个小白点和细小裂纹,最大破坏尺寸>2 mm,且≤10 mm,符合GB 5101—2017烧结普通砖标准中的一等品要求,废液替代水的量为50%时较好。

2.2.9 烧结砖泛霜分析 烧结砖泛霜是指原料中的可溶性盐类,随着砖内水分蒸发而在砖表面产生的盐析现象,一般为白色粉末,常在砖表面形成絮团状斑点[17]。引起烧结砖泛霜的常见可溶性盐有硫酸钙和硫酸镁。当煤矸石中混有方解石、菱镁矿或白云石时,会引入碳酸钙和碳酸镁,砖坯在干燥焙烧过程中,原料中的碳酸钙和碳酸镁遇到含硫烟气生成硫酸盐,并在冷却过程中遇水再结晶形成白色、灰色或褐色粉末,进而析出在烧结砖表面[18]。废液替代水的量对烧结砖外观形貌的影响见图11。

由图11可知,废液替代水的量为50%时和100%时,实验前后泛霜现象均不明显。

图11 废液替代不同量水的烧结砖的泛霜现象Fig.11 Frost phenomenon of sintered brick with waste liquid replacing different amount of water

3 结论

煤矸石烧结砖的最佳配方为:煤矸石80%,粉煤灰20%,水固比为15%,此时烧结砖的抗压强度为29.78 MPa。当废液替代水的量在0~100%范围内时,随废液替代水的量的增加,烧结砖的抗压强度降低。废液替代水的量为50%时效果最佳,可制备出综合性能优良的烧结砖,烧结砖的抗压强度为24.97 MPa,满足GB 5101—2017《烧结普通砖》标准中MU20等级的要求。由于各地煤矸石成分有所差异,故在提硅提铝工艺中产生的废液成分可能也会略有差异,因此,不同地区煤矸石提铝提硅废液利用仍需细化影响研究。