烧结制度对钼尾矿烧结砖性能的影响

黄 杰 王 崴 王 星 徐名特

(1.长沙有色冶金设计研究院,湖南 长沙 410011;2.内蒙古自治区自然资源保护与利用研究中心,内蒙古 呼和浩特 010010)

0 引言

烧结砖是以粘土、页岩、煤矸石或粉煤灰为原料,经过成型、高温烧制工艺制得,可用于砌筑承重或者非承重墙体[1-2]。我国钼尾矿堆存量巨大,占用大量土地资源的同时,还对生态环境产生严重影响[3-4]。因此,采用钼尾矿代替粘土、页岩等原料制备烧结砖,可在一定程度上缓解钼尾矿大量堆存带来的一系列问题,同时也消耗了大量的钼尾矿资源,为其高效综合利用提供了理论借鉴[5-7]。

粉煤灰是燃煤电厂排出的主要成分为SiO2和Al2O3的一种固体废弃物,包含结晶相和玻璃相。将粉煤灰作为辅料,掺入钼尾矿中制备烧结砖,可进一步优化烧结砖的化学成分,增强其各项性能指标[8-10]。论文以钼尾矿为主要原料,掺入一定量粉煤灰制备钼尾矿烧结砖,不仅可以改善钼尾矿烧结砖的化学组分,还可消耗一定量的粉煤灰,达到资源综合利用的目的,对提高粉煤灰的附加值具有重要意义。

1 试验原料和方法

1.1 试验原料

试验采用的钼尾矿取自某地尾矿库,筛分得到-74 μm颗粒,烘干后贮存备用。粉煤灰自购于某建材公司,原料化学组成见表1。

由表1可知,该钼尾矿中SiO2含量为72.96%,Fe2O3含量为10.85%,Al2O3含量为4.05%,对于制备烧结砖来说,该钼尾矿的铁含量较高而铝含量较低。铁含量高导致烧结砖密度增大,铝含量低导致难以形成低共熔体系。基于此,在制备钼尾矿烧结砖时,加入了5 %的粉煤灰,进一步优化烧结砖的化学组分。

1.2 试验方法

试验以钼尾矿为主要原料,加入质量分数为5%的粉煤灰作为辅料,制备烧结砖。原料经预处理、混匀后,加入12%的去离子水进行成型,干燥后在一定条件下进行烧制,最后对所得产品进行性能测试。该烧结砖的制备流程见图1。

对烧制所得钼尾矿烧结砖依次进行抗压强度、吸水率、体积密度和烧失重测试,抗压强度测试采用YAW-3000型微机控制电液伺服压力试验机,每组测试5块样品,求平均值。

2 试验结果与分析

2.1 烧成温度对钼尾矿烧结砖性能的影响

烧成温度是钼尾矿烧结砖制备过程中的一个重要因素,直接影响产品的各项性能指标。因此,探索适宜的烧成温度十分重要。

固定粉煤灰掺量为5 %,成型水分为12 %,成型压力为15 MPa,保温时间为120 min,在烧成温度分别为900、950、1000、1 050、1 100 ℃条件下进行钼尾矿烧结砖的制备,研究烧成温度对钼矿尾矿烧结砖性能的影响。

2.1.1 抗压强度

对所烧制钼尾矿烧结砖进行抗压强度测试,获得抗压强度随烧成温度的变化趋势,结果如图2所示。可见,随着烧成温度的不断升高,钼尾矿烧结砖的抗压强度呈现逐渐增大的趋势,烧成温度为1 100 ℃时,抗压强度达到最大,为28.84 MPa。烧成温度为1 050 ℃时,抗压强度为23.06 MPa。可见,提高烧成温度有利于提高钼尾矿烧结砖的抗压强度。但是过高的烧成温度会导致烧结砖表面不平整,并且出现破裂情况,这是由于温度过高出现了产品过烧现象。

2.1.2 吸水率

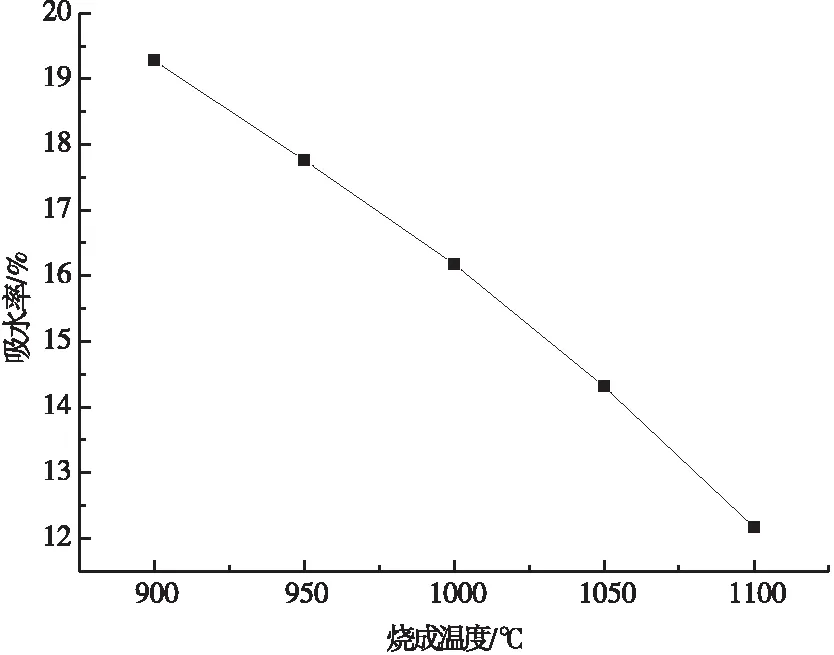

钼尾矿烧结砖吸水率测试结果见图3,可见,随着烧成温度的不断升高,烧结砖的吸水率逐渐减小。烧成温度为900 ℃时,烧结砖的吸水率最大,为19.28%。而当烧成温度为1 100 ℃时,样品的吸水率降低,为12.35%,均满足尾矿制备烧结砖的产品要求。

图3 烧成温度对钼尾矿烧结砖吸水率的影响

2.1.3 体积密度

对所烧制的钼尾矿烧结砖进行体积密度测试,获得体积密度随烧成温度的变化趋势,结果如图4所示。可见,在900~1 050 ℃温度段内,随着烧结温度的不断上升,钼尾矿烧结砖的体积密度呈现缓慢增长的趋势,保持在1.62~1.87 g/cm3之间。而当烧成温度由1 050 ℃升高至1 100 ℃时,产品体积密度迅速增大,达到2.13 g/cm3,超过了烧结砖的体积密度标准限度,因此,烧成温度应控制在1 100 ℃以内,以保证产品体积密度符合要求。

图4 烧成温度对钼尾矿烧结砖体积密度的影响

2.1.4 烧失重

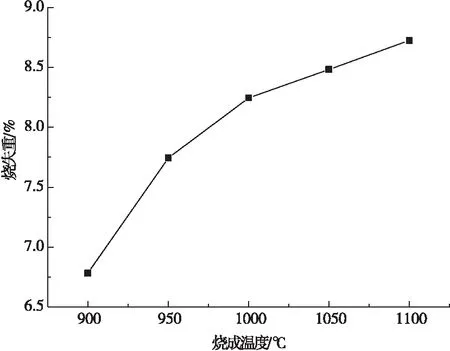

对所烧制钼尾矿烧结砖进行烧失重测试,获得烧失重随烧成温度的变化趋势,结果如图5所示。可见,钼尾矿烧结砖的烧失重随着烧成温度的增大呈现逐渐上升的趋势,这是由于烧制过程中,过高的烧成温度使得砖内产生了一些液相物质,这些物质堵塞了砖块表面和内部的某些孔隙。最大烧失重为8.75%,符合烧结砖产品质量要求。

图5 烧成温度对钼尾矿烧结砖烧失重的影响

综上,结合钼尾矿烧结砖的抗压强度、吸水率、体积密度以及烧失重这四项指标,确定适宜的烧成温度为1 050 ℃。

2.2 保温时间对烧结砖性能的影响

在粉煤灰掺量5%、成型水分12%、成型压力15 MPa、烧成温度1 050 ℃条件下,探究保温时间与钼矿尾矿烧结砖性能之间的关系。考察保温时间分别为80、100、120、140、150 min时,钼尾矿烧结砖的各项性能指标。

2.2.1 抗压强度

对所烧制钼尾矿烧结砖进行抗压强度测试,获得抗压强度随保温时间的变化趋势,结果见图6。可见,在保温时间从80 min增加到140 min过程中,钼尾矿烧结砖的抗压强度呈上升趋势;当保温时间为140 min时,烧结砖抗压强度为25.34 MPa;当保温时间延长至150 min时,抗压强度仅增大了0.12 MPa,为25.46 MPa。

图6 保温时间对钼尾矿烧结砖抗压强度的影响

2.2.2 吸水率

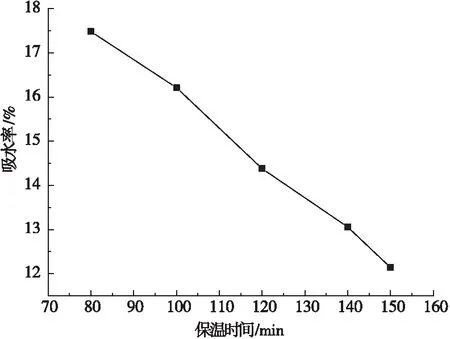

对所烧制钼尾矿烧结砖进行吸水率测试,获得吸水率随保温时间的变化趋势,结果见图7。可见,随着保温时间的不断延长,烧结砖的吸水率呈现逐渐减小的趋势。这是由于过长的保温时间使得烧结砖坯体内部空隙不断被液相填充,更加密实,导致吸水率不断减小。当保温时间为80 min时,烧结砖的吸水率最高,为17.48%;当保温时间为150 min时,吸水率最低,为12.14%。

图7 保温时间对钼尾矿烧结砖吸水率的影响

2.2.3 体积密度

对所烧制钼尾矿烧结砖进行体积密度测试,获得体积密度随保温时间的变化趋势,结果见图8。可见,钼尾矿烧结砖的体积密度随着保温时间的不断延长而呈现逐步上升的趋势。因为保温时间越长,烧制过程产生的液相会不断填充烧结砖内部的空隙,导致密实度增加,体积密度增大。当保温时间为150 min时,烧结砖体积密度最大,为1.97 g/cm3;当保温时间为80 min时,体积密度最小,为1.67 g/cm3,均符合普通烧结砖的体积密度要求。

图8 保温时间对钼尾矿烧结砖体积密度的影响

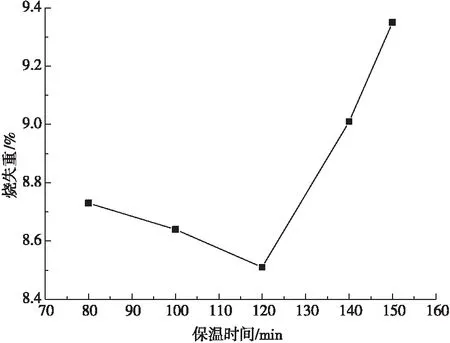

2.2.4 烧失重

对所烧制钼尾矿烧结砖进行烧失重测试,获得烧失重随保温时间的变化趋势,结果见图9。可见,保温时间从80 min增加到120 min的过程中,钼尾矿烧结砖的烧失重呈缓慢下降趋势,在保温时间为120 min时最低,仅为8.51%。当保温时间从120 min增加到150 min的过程中,钼尾矿烧结砖的烧失重呈快速上升趋势,最大烧失量为9.35%。均符合普通烧结砖的烧失重要求。

图9 保温时间对钼尾矿烧结砖烧失重的影响

综上,结合钼尾矿烧结砖的抗压强度、吸水率、体积密度以及烧失重这4项指标,确定适宜的保温时间为120 min。

3 结语

1)以该钼尾矿为主要原料,掺加5%粉煤灰为辅料,在成型压力15 MPa,成型水分12%条件下制备钼尾矿烧结砖,获得最佳烧结制度为烧成温度1 050 ℃,烧结时间120 min。

2)在最佳烧结制度条件下,钼尾矿烧结砖的抗压强度为25.34 MPa,吸水率为13.06%,体积密度为1.81 g/cm3,烧失重为8.51%,各项指标均满足普通烧结砖的要求,可在一定程度上为钼尾矿及粉煤灰的综合利用提供借鉴意义。