基于SIMATIC S7-1500 PLC的全油回收控制系统设计

赵帅兵

(中色科技股份有限公司,河南 洛阳 471039)

在铝板带轧机轧制过程中,轧制油是必不可少的。但在轧制过程中,不可避免的产生轧制油雾,大量的汽态轧制油及粒径微小的液态轧制油雾被排入大气,在污染环境的同时也造成了极大的资源浪费。全油回收系统用于回收轧制过程中产生的气态轧制油及粒径微小的液态轧制油雾,降低轧制油消耗,减少环境污染。

电气控制系统作为全油回收系统的中枢指挥,起到系统无人值守、自动运行、故障报警等作用,其功能实现的核心是可编程逻辑控制器(Programmable Logic Controller,简称PLC)。随着PLC技术的不断发展,SIMATIC S7-1500系列PLC以其强大的技术优势逐渐取代S7-300/400 PLC,成为工业控制领域的佼佼者。本文以某全油回收系统项目为背景,详细介绍了SIMATIC S7-1500 PLC在该项目中的设计及应用。

1 工艺流程介绍

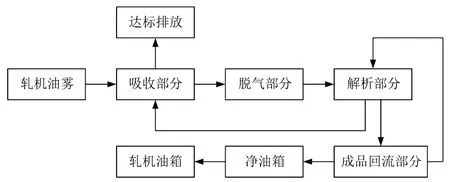

全油回收系统主要由吸收单元、脱气单元、解析单元、成品回流单元组成。吸收单元用于吸收轧机烟气中的气态轧制油及粒径微小的液态轧制油,并将混合油输送至脱气单元。脱气单元用于去除混合油中的水份和空气,并将混合油输送至解析单元。解析单元用于轧制油的分离与提纯、冷凝回收,并将清洗油输送至成品回流单元。成品回流单元用于收集分离出来的轧制油,分为成品罐和回流罐。成品罐中的轧制油液位达到设定高度时用成品油泵输送至成品油箱;回流罐中的轧制油用回流泵回流至解析塔,提高轧制油的品质。其工艺流程图如图1所示。

图1 工艺流程图Fig.1 Process flow chart

2 S7-1500 PLC优势

2.1 响应速度快

作为新一代大中型PLC,S7-1500 PLC相对S7-300/400 PLC,其处理器性能得到大幅度提升,处理速度和响应时间更短,CPU最快位处理速度可达1ns。同时,S7-1500 PLC具有强大的通讯能力,支持最多3个Profinet网段,通讯数据刷新时间可达125us,可实现低成本快速组态现场级通信和公司网络通讯,而S7-300/400 PLC只有个别型号才集成有Profinet接口。

2.2 功能更加完善

在外观上,增加了LED显示功能,比S7-300/400 PLC更人性化,方便用户及时查看系统故障信息。在故障或使用过程中,不再单一靠指示灯判断运行情况,并且还增加了前连接器、趋势图等设计。在扩展功能上,S7-1500支持更多的分布式I/O系统,最多可支持32个模块。同时,模块集成有诊断功能,诊断级别为通道级,无需进行额外编程,当发生故障时,可快速准确的识别受影响的通道,减少停机时间。同时,S7-1500可借助SMC存储卡,将该存储卡在博途中以一定的格式进行存储,便可实现插上存储卡即可执行加载并启动程序,实现程序间接下载[1]。这些功能都是S7-300/400 PLC所无法比拟的。

2.3 组态效率高

传统的S7-300/400 PLC专用组态编程软件为Step7,上位机组态软件为WinCC,两个软件操作十分繁琐。而S7-1500 PLC无缝集成到TIA博途软件中,无论硬件组态、网络连接和上位机组态,还是软件编程,均可在博途TIA软件中实现,其操作简单快捷,效率更高。随着S7-300/400 PLC退出市场,该类型PLC市场存量逐渐减少,而S7-1500 PLC性能优越、采购成本低、采购周期短的优势日渐显著,逐渐受到用户的青睐。

3 控制系统设计

电控系统作为全油回收系统自动控制的核心,可实现全油回收系统手动和自动运行,主要设备可实现不停机状态下手动/自动切换和备用泵组切换。系统具有自动运行、连锁、报警、保护和紧急状况自动停机功能,实现无人值守全自动运行。

3.1 PLC选型及配置

根据全油回收系统的工艺要求和控制点的数量,在该控制系统中PLC选用S7-1500 PLC系列CPU1511-1 PN,该PLC位操作的处理时间可达60ns,CPU上的Profinet接口支持与Profinet子站和HMI设备通讯,也可以通过增加通讯模块CM1542-5实现Profibus通讯。

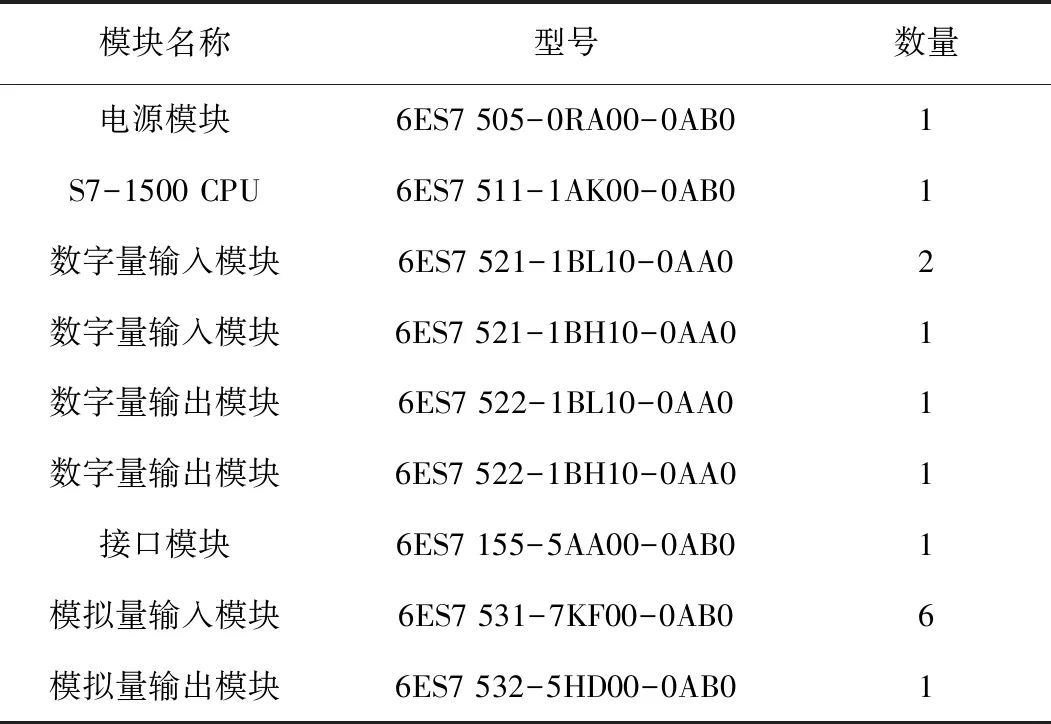

分布式I/O模式在系统中起着重要的作用,分为ET200MP和ET200SP两个系列。其中,西门子ET200MP具有高性能、响应时间短并且可以满足高速应用需求,支持Profinet和Profibus两种通讯方式,性能优于ET200SP。ET200MP包括常用的输入/输出模块、工艺模块以及通讯模块等。本文选择西门子ET200MP系列分布式子站,接口模块选用IM155-5 PN高性能型,这个接口模块支持Profinet通讯。PLC模块配置表如表1所示。

表1 模块配置表

3.2 硬件组态

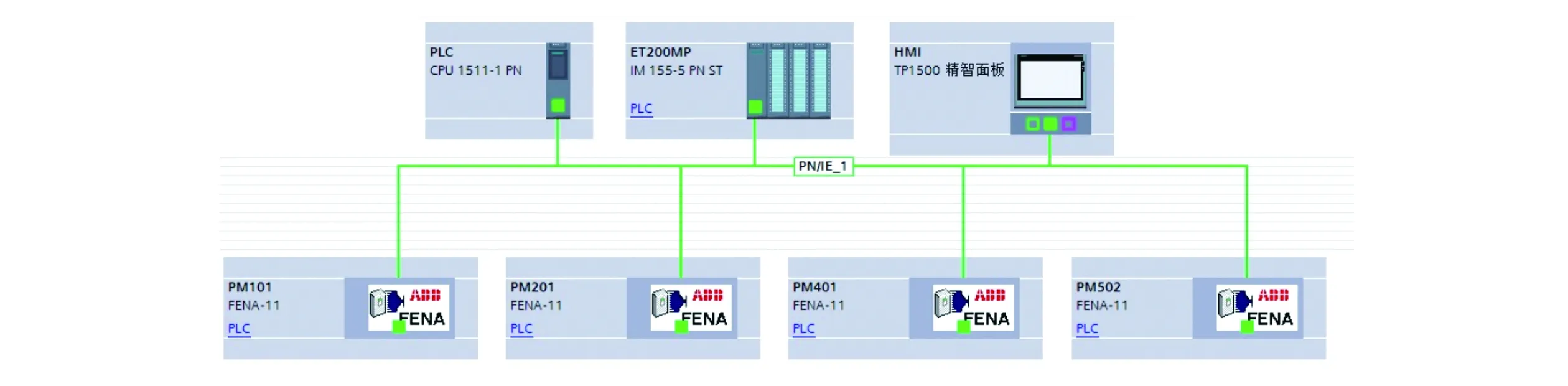

该项目中,设备控制软件开发平台采用博途TIA Portal V15,此开发平台系统是将传统的编程软件Step7和WinCC等功能集成为一体,为生产系统的开发人员提供了便利。TIA Portal V15软件具有强大的自动化组态编程功能,最为突出的特点是将一整套的自动化控制系统进行了集成,在同一个操作环境进行的操作与控制,为设计人员提供了更便捷的使用途径、更高端的配置方式和全新的解决方法。大大提高了工程调试和维护过程中的效率,极大的降低了建设和维护成本。全油回收电气控制系统主要包括主控制器(S7-1500 PLC)、分布式I/O(ET200MP)、人机交互界面(TP1500)和变频控制单元(ACS580)。控制系统组态图如图2所示。

图2 控制系统组态图Fig.2 Configuration diagram of control system

在图2中,硬件组态包括S7-1500 PLC(CPU1511-PN)、ET200MP(IM155-5 PN)、HMI(TP1500)、PM101(吸收塔循环泵)、PM201(脱气塔循环泵)、PM401(解析塔循环泵)、PM502(回流循环泵)。变频器采用ABB ACS580系列变频器,配置FENA-11通讯模块,该模块支持Profinet通讯。硬件组态中各设备之间采用Profinet实现网络通讯。

3.3 编程实现

项目依托博途TIA Portal V15控制软件开发平台进行PLC程序和HMI编写及调试。PLC控制程序主要包括通讯控制、模拟量信号转换、变频器控制、普通电机控制、故障报警、加热器控制、真空泵组控制、连锁控制、自动切换控制、油量统计管理等功能。HMI画面主要包括流程监控画面、参数设置画面、参数监控画面、手动操作画面、自动操作画面、趋势图、报警记录、用户登录画面等。

PLC控制程序为系统自动控制、实现无人化值守、故障报警提供命令输出和信号采集,并将采集的数据和设备状态显示在HMI画面上,便于用户及时了解设备运行状态和故障信息。HMI为用户提供命令输入和参数修改接口,实现人机交互,保证系统可靠稳定运行。

4 结论

本文介绍了S7-1500 PLC在工程应用中的优势,并详细介绍了SIMATIC S7-1500 PLC在全油回收控制系统中的选型、组态及编程。在全油回收系统项目实际应用中,采用SIMATIC S7-1500 PLC不仅可以降低项目成本,还可以提高控制系统的响应速度,提高数据传输速率,加强全油回收系统与轧机设备的通讯能力。同时,缩短了调试时间和故障处理时间,取得了良好的使用效果,为S7-1500 PLC在全油回收系统及类似项目中的应用和扩展奠定了基础。