钛酸四异辛酯催化制备共聚型聚碳酸酯二元醇

张陆军,秦 瑜,郝旭东,王金良,曹少魁

(1.河南省科学院化学研究所有限公司,郑州 450002;2.郑州大学材料科学与工程学院,郑州 450001)

聚碳酸酯二元醇被作为一种综合性能优异的多元醇,是因为其分子链段中含有碳酸酯基,该分子结构特征赋予了聚碳酸酯型聚氨酯材料优良的机械强度、耐水解性和耐候性等性能[1-2].合成聚碳酸酯二元醇的方法主要有光气法、环状碳酸酯开环法[3]、二氧化碳环氧化物调节共聚法[4]和酯交换法[5-8]等,其中酯交换法具有原料来源绿色环保[9]、反应温度和反应压力等条件相对温和的优点,目前被认为是工业化生产聚碳酸酯二元醇的最佳方法[10-11].合成聚碳酸酯二元醇的关键是催化剂的选择,其中有机钛化合物是目前研究较多的一类催化剂,如钛酸四丁酯(Ti(OC4H9)4)[12]、钛酸四异丙酯(Ti(OC3H7)4)和乙酰丙酮氧钛(Ti(acac)4)[13]等催化剂均已被报道,开发新的催化剂仍是当前研究工作的重点[14].聚碳酸酯二元醇分为均聚型聚碳酸酯二元醇和共聚型聚碳酸酯二元醇.均聚型聚碳酸酯二元醇是由单一多元醇作为主要原料合成的,大多数在室温下以结晶固体的形式存在,其合成与应用研究日趋成熟.固体聚碳酸酯二元醇具有以下两方面缺陷:在工业化生产聚氨酯中不便于使用,需要额外加热融化或溶剂溶解;后续制备的聚氨酯材料外观常为不透明状态,导致在应用上受到局限,无法将其应用到透明外观物品上.共聚型聚碳酸酯二元醇一般是由混合多元醇作为主要原料合成的,通常在室温下以液体状态的形式存在,可避免固体聚碳酸酯多元醇使用方面的缺陷,但是合成文献报道较少.

综合考虑以上因素,本文选择碳酸二甲酯、1,5-戊二醇和1,6-己二醇为原料,钛酸四异辛酯为催化剂,通过常压酯交换和高真空聚合两个反应过程合成一类共聚型聚碳酸酯二元醇.该合成工艺具有以下三个优点:产品状态为无色透明黏性液体,工业上使用方便;共沸物中甲醇含量高于文献报道值70%[15],且可回收循环利用,对环境无污染;催化剂用量少,收率95%以上,易于大规模工业化生产.

1 实验部分

1.1 试剂与仪器

碳酸二甲酯(DMC),99%,东营市海科新源化工有限责任公司;1,6-己二醇(HDO)和1,5-戊二醇(PDO),99%,山东元利科技股份有限公司;钛酸四丁酯(Ti(OC4H9)4),99%,阿法埃莎(中国)化学有限公司;钛酸四异丙酯(Ti(OC3H7)4),99%,上海阿拉丁生化科技股份有限公司;乙酰丙酮氧钛(Ti(acac)4),98%,百灵威科技有限公司;钛酸四异辛酯(Ti(OC8H17)4),98%,湖北鑫鸣泰化学有限公司.

Nicolet iN10型傅里叶变换红外光谱仪,美国Thermo公司;GC-2010气相色谱仪,日本岛津公司;AVANCE AV 400核磁共振波谱仪,德国Bruker公司;PL-GPC220一体化高温凝胶色谱仪,美国Agilent公司;UltraScan VIS分光测色仪,美国Hunterlab公司;SNB-AI智能布氏黏度计,上海泥润智能科技有限公司;KF 860水分测定仪,瑞士万通公司;DSC25差示扫描量热仪,美国沃特世科技有限公司.

1.2 方法

通入氮气排尽反应釜内空气后,将1,6-己二醇23.67 kg(200.30 mol)、1,5-戊二醇20.86 kg(200.29 mol)、碳酸二甲酯46.00 kg(510.71 mol)和催化剂钛酸四异辛酯9.05 g(16.02 mmol)依次加入100 L反应釜中.在氮气氛围下搅拌均匀,并在24~48 h内常压升温至200℃.升温期间严格控制塔顶温度在62℃以下,常压蒸馏全部副产物甲醇和碳酸二甲酯的混合物,气相色谱仪检测蒸馏成分.在200℃下缓慢抽真空至0.098 MPa,反应一定时间后取样测试聚合物性能指标,满足设定的技术指标(主要指标是羟值50~56 mg KOH/g)后,冷却、降温即得无色透明黏性液体共聚型聚碳酸酯二元醇,收率97%.1HNMR(CDCl3,400 MHz),δ:4.09~4.13(m,8H),3.60~3.66(m,0.73H),1.65~1.73(m,8H),1.55~1.63(m,0.86H),1.43~1.50(m,2H),1.36~1.41(m,4H).

1.3 结构表征与性能测试

1.3.1 FTIR的测试 采用溶剂涂抹法对聚合物样品进行红外光谱测试,扫描次数为16次,波数范围:4000~400 cm-1.

1.3.21HNMR的测试 以CDCl3为氘代试剂,TMS为内标,对聚合物进行核磁共振氢谱测试.

1.3.3 数均分子量(Mn)和分子量分布(Mw/Mn)测试 采用凝胶渗透色谱法对聚合物样品进行测试,测试温度40℃,溶剂为四氢呋喃,流动相流速为1.0 mL/min,标准品为聚苯乙烯(PS),样品质量浓度为2 g/L.

1.3.4 羟值的测试 羟值是样品中羟基含量的量度.以中和1 g样品中羟基酰化时所耗用酸所需的KOH的质量(mg)表示,单位是mg KOH/g.采用醋酸酐室温酰化法进行测试羟值.所用试剂:醋酸酐(分析纯);乙酸乙酯(分析纯);高氯酸(分析纯,纯度70%~72%);吡啶(分析纯);0.5 mol/L KOH(分析纯)标准滴定溶液;蒸馏水;0.1%酚酞指示剂.酰化剂的配制:干燥的瓶内加入300 mL乙酸乙酯、10 mL醋酸酐、2.6 mL高氯酸,摇匀后冰水冷却0.5 h,再加入50 mL醋酸酐,摇匀后放入冰箱保存备用.

准确称取3 g左右于干燥的250 mL碘量瓶中,加入25 mL乙酸乙酯,盖上瓶塞,使样品在50℃水浴中温热溶解后冷却,用移液管移入10.0 mL配制好的酰化剂,盖上瓶塞,25℃下酰化20 min.在酰化过程中每间隔5 min摇动1次碘量瓶,保证酰化反应彻底.再加入5 mL蒸馏水,10 min后再以洗瓶壁的方式加入20 mL水解液(吡啶与水体积比为3∶1).滴定前可加入10 mL丙酮,滴加5滴0.1%酚酞指示剂,以0.5 mol/L KOH乙醇标准滴定溶液进行滴定,滴定至粉红色出现,并保持30 s内仍不褪色为终点.用同样的方法同时做一空白试验.羟值(X)按照式(1)计算:

式中:X为羟值,mg KOH/g;V1为空白试验时0.5 mol/L KOH氢氧化钾乙醇标准溶液用量,mL;V2为滴定试样时0.5 mol/L KOH氢氧化钾乙醇标准溶液用量,mL;56.10为KOH的摩尔质量,g/mol;c为氢氧化钾乙醇标准溶液的实际浓度,mol/L;m为试样的质量,g.

1.3.5 酸值的测试 酸值是指滴定1 g试样所消耗的KOH的质量(mg),单位是mg KOH/g.所用试剂为KOH与95%乙醇配制的0.1 mol/L KOH(分析纯)标准乙醇溶液;0.1%酚酞指示剂;四氢呋喃(分析纯).

准确称取试样2 g(精确至0.000 1 g)于250 mL锥形瓶中,加入50 mL四氢呋喃,轻微摇晃锥形瓶至样品完全溶解,滴加5滴酚酞指示剂,以0.1 mol/L KOH乙醇标准滴定溶液进行滴定,滴定至粉红色出现,并保持30 s内仍不褪色为终点,记录滴定终点时消耗的KOH乙醇标准滴定溶液的体积.用同样的方法同时做一空白试验,并记录滴定终点时消耗的KOH乙醇标准滴定溶液的体积.

酸值(A)按照式(2)计算:

式中:A为羟值,mg KOH/g;V1为滴定试样时消耗KOH乙醇标准溶液的体积,mL;V2为空白试样时消耗KOH乙醇标准溶液的体积,mL;56.10为KOH的摩尔质量,g/mol;c为KOH乙醇标准溶液的实际浓度,mol/L;m为试样的质量,g.

1.3.6 黏度的测试 测量温度75℃,转子规格27#,旋转速度60 r/min,黏度单位:mPa·(s或cP).

1.3.7 色度的测试 采用APHA色度方法测定,测试温度25℃.

1.3.8 水分的测试 采用卡尔·费休法测试水分,单位:%(质量分数).

1.3.9 玻璃化转变温度的测试 在氮气氛围下,测试温度范围-100~40℃,升温速率10℃/min.

2 结果与讨论

2.1 红外光谱图分析

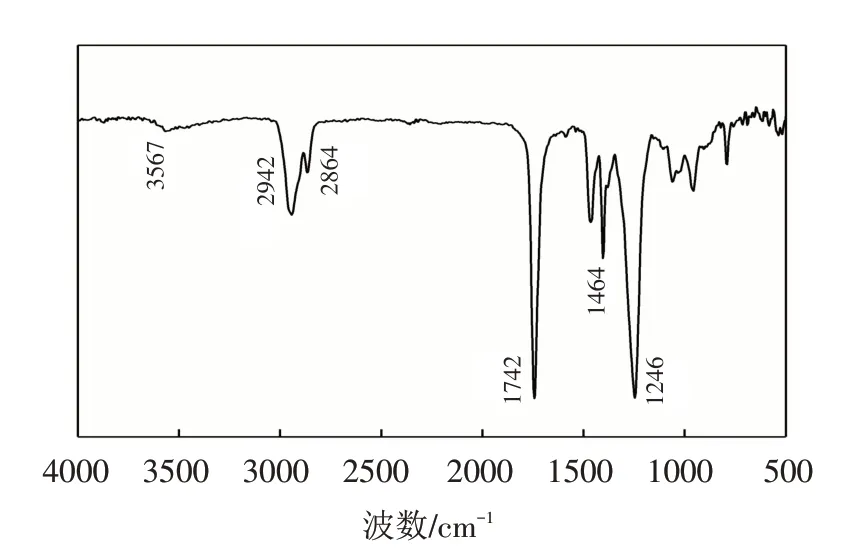

图1为共聚型聚碳酸酯二元醇的红外光谱图,3567 cm-1处宽峰为羟基(-OH)的伸缩振动吸收峰;2942 cm-1、2864 cm-1和1464 cm-1处为亚甲基(-CH2-)的特征吸收峰;1742 cm-1和1246 cm-1处为酯基(-OCO-)的伸缩振动吸收峰,且1742 cm-1处仅有单独的强吸收峰,可以判断产物是共聚型聚合物.通过以上核磁共振氢谱和红外吸收特征峰数据分析,合成了预期产物共聚型聚碳酸酯二元醇.

图1 共聚型聚碳酸酯二元醇的红外光谱图Fig.1 Infrared spectra of copolycarbonate diols

2.2 性能指标分析

利用最优合成条件,制备数均分子量2000 g/mol左右的共聚型聚碳酸酯二元醇,测试了数均分子量(Mn)、分子量分布(Mw/Mn)、羟值、酸值、色度、水分、黏度以及玻璃化转化温度等重要的性能指标,实验数据见表1.

表1 共聚型聚碳酸酯二元醇的性能指标Tab.1 Specifications of copolycarbonate diols

2.3 合成工艺条件的优化

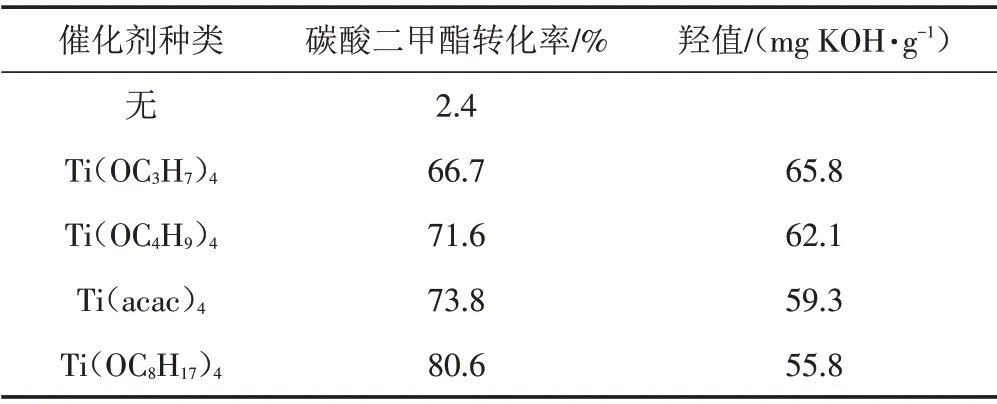

2.3.1 催化剂种类 酯交换合成共聚型聚碳酸酯二元醇的过程中,催化剂具有非常关键的作用.钛酸四丁酯(Ti(OC4H9)4)、钛酸四异丙酯(Ti(OC3H7)4)和乙酰丙酮氧钛(Ti(acac)4)在合成聚碳酸酯多元醇的过程中具有较好的催化效果,已有文献报道[12-13].在相同的实验条件下,将钛酸四异辛酯(Ti(OC8H17)4)与以上三种催化剂相比较,实验结果如表2.有机钛催化剂使反应体系中碳酸二甲酯的转化率明显提高,四种有机钛催化剂活性大小如下:Ti(OC8H17)4>Ti(acac)4>Ti(OC4H9)4>Ti(OC3H7)4,所以本文选择钛酸四异辛酯作为催化剂.

表2 催化剂种类对聚合反应的影响Tab.2 Effect of different catalysts on polyerization

2.3.2 催化剂用量 在一定催化剂用量范围内,随着催化剂用量的增加,酯交换速率和缩聚反应速率会明显提高,反应时间缩短,产物收率提高.但是,催化剂用量的增加不仅会加大工业化产品成本,还会影响后续聚碳酸酯型聚氨酯的产品质量和外观.本文选用钛酸四异辛酯为催化剂,考察催化剂用量(质量分数)对合成共聚型聚碳酸酯二元醇反应的影响,实验结果见表3.当钛酸四异辛酯用量从0.005%增加至0.01%时,DMC转化率升高,产品羟值降低,收率提高;当钛酸四异辛酯用量从0.01%增加至0.075%时,DMC转化率、产品羟值和收率趋于稳定.综合考虑反应效率和成本等因素,催化剂钛酸四异辛酯的适宜用量为0.01%.

表3 催化剂用量对聚合反应的影响Tab.3 Effect of Ti(OC8H17)4 amount on polymerization

2.3.3 反应物物质的量的比 酯交换是一种可逆平衡反应,只有不断地排出副产物甲醇,才能有利于合成高收率的聚碳酸酯二元醇.同时,甲醇和小分子碳酸二甲酯能形成共沸物[15]易被排出反应体系,所以,合成一定分子量的共聚型聚碳酸酯二元醇,选择合适的反应物物质的量的比非常关键.催化剂为钛酸四异辛酯,催化剂用量为0.01%,反应温度220℃下,表4考察了不同的反应物物质的量比对共聚型聚碳酸酯二元醇羟值指标和收率的影响.随着DMC、PDO与HDO物质的量比的增大,共聚型聚碳酸酯二元醇的羟值呈变小趋势,收率呈变高趋势.本文研究合成数均分子量为2000左右的共聚型聚碳酸酯二元醇,特征羟值为56 mg KOH/g[16]左右,选择n(DMC)∶n(HDO)∶n(PDO)=(2.5~2.55)∶1∶1是最合适的.

表4 反应物物质的量比对聚合反应的影响Tab.4 Effect of molar ratio for reactants on polymerization

2.3.4 反应温度 反应温度影响催化剂的活性,进而影响反应时间、反应收率以及聚碳酸酯二元醇产品性能指标等.在催化剂为钛酸四异辛酯、催化剂用量为0.01%、n(DMC)∶n(PDO)∶n(HDO)=(2.5~2.55)∶1∶1的相同实验条件下,表5给出了聚合温度对共聚型聚碳酸酯二元醇色度和收率的影响结果.当反应温度从180℃升高至230℃,产品色度变大(即颜色变黄),反应收率呈变高趋势.当反应温度从200℃升高至230℃时,反应收率几乎不变,色度从21.7升高至105.2.在不影响催化剂活性和聚碳酸酯多元醇性能的条件下,聚合反应温度越低越有利于降低能耗,产品质量和外观越好,所以合成共聚型聚碳酸酯二元醇的反应温度选择200℃是非常合适的.

表5 反应温度对聚合反应的影响Tab.5 Effect of reaction temperature on polymerization

3 结论

优化合成工艺后,以钛酸四异辛酯为催化剂,催化剂用量为0.01%,n(DMC)∶n(PDO)∶n(HDO)=(2.5~2.55)∶1∶1,聚合反应温度为200℃时,通过酯交换法能够制备出高收率的数均分子量为2000 g/mol左右的共聚型聚碳酸酯二元醇.该聚合物为无色透明黏性液体,各项性能指标优良,工业上使用方便,节省了能耗;催化剂用量少,无须后处理操作,不影响聚碳酸酯多元醇及其聚氨酯的外观和性能;产品收率高,成本低,有利于大规模工业化生产.

后续工作会利用不同的二元醇原料,开发一系列分子量为1000、2000和3000的共聚型聚碳酸酯二元醇,制备不同分子量的聚碳酸酯型聚氨酯材料,并研究其性能及应用.