CFB锅炉省煤器吊挂管泄漏原因分析

王文涛,杨 坤,董 鹏,陈 明

(1.华电电力科学研究院有限公司,浙江 杭州 310030;2.中国石油抚顺石化公司热电厂,辽宁 抚顺 113004)

省煤器内的受热面“四管”是火电厂重要的设备部件,据相关统计,在锅炉运行的各类事故和故障中,“四管”泄漏次数最多,占比高达30%[1],是造成火电机组强迫停运最主要的原因[2]。某电厂1号锅炉为无锡光华锅炉厂设计制造,型号为UG-745/13.7-M的超高压一次中间再热循环流化床锅炉。2020年1月,省煤器发生泄漏,机组被迫停运。

1 事故经过

2020年1月18日09:58,1号机组负荷135.48 MW,主蒸汽压力11.15 MPa,炉膛负压36.35 Pa,主蒸汽温度533 ℃,总燃料量103.95 t/h,主蒸汽流量480.5 t/h,主给水流量515.54 t/h,运行氧量3.28%。1A、1B引风机和1A、1B一次风机与1A、1B二次风机运行,A、B、C、D 4台给煤机运行。各风机运行参数、锅炉负压均无明显变化。10:00检修人员发现锅炉尾部烟道存在异音,怀疑受热面管发生泄漏。经电网调度同意,17:50机组降负荷,19:00机组解列停机。

2 泄漏情况

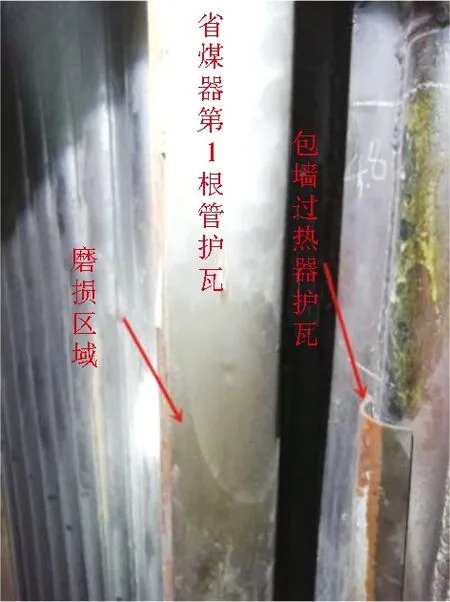

现场检查发现锅炉标高55 m尾部烟道共存在5处爆口,其中省煤器吊挂管3处爆口,包墙过热器管2处爆口。省煤器吊挂管沿炉左、右方向布置82组管排,每组布置3根,规格为D44.5×8 mm,材质为15CrMoG,包墙过热器规格为D51×6 mm、材质为20G。爆口A、B位于包墙过热器第14、15根管,距离顶棚610 mm、650 mm。爆口C、D、E标高相同,位于水平烟道入口第1排第2、3根省煤器吊挂管,爆口D距离顶棚770 mm,各爆口及位置见图1。

(a)泄漏位置

5处爆口及邻近管经宏观检查未见胀粗鼓包、腐蚀、明显氧化等异常现象。爆口D尺寸为10 mm×4 mm,位于前后2块护瓦装配间隙处。爆口边缘较薄,周围有护瓦缺失,护瓦边缘锋利,实测护瓦边缘厚度0.7~1.1 mm(邻近外观完好护瓦实测厚度2.95~3.20 mm)。爆口D上、下竖直方向存在宽8 mm沟槽,沟槽最深5 mm,深度由爆口处向两侧减小,沟槽表面较光滑。背风侧爆口D上方至顶棚约700 mm长护瓦发生断裂掉落。

爆口C尺寸为15 mm×3 mm,其附近母材壁厚实测值为1.1~3.4 mm,壁厚减薄明显。该管520 mm长管子侧面及背风侧存在明显飞灰磨损痕迹,管子外形磨损异形化,外径最小处约37.5 mm,实测壁厚1.1~4.0 mm,见图2。该段磨损管子起点距顶棚350 mm,终点位于爆口D上方护瓦断裂处。迎风面侧自顶棚起向下550 mm长护瓦缺失,护瓦断裂处壁厚未见明显减薄(见图3),该段缺失护瓦处管子外表面未见异常,实测壁厚值7.7~7.8 mm,壁厚未见异常。因处于磨损环境恶劣的迎风面,据此可以推断该段护瓦为发生泄漏时或泄漏前短时间内断裂脱落。

图2 磨损情况

图3 迎风面护瓦断面

爆口E尺寸25 mm×5 mm,与爆口D斜向相对,爆口E下方管子沿护瓦组合间隙存在明显介质吹损痕迹,见图4。爆口A尺寸50 mm×20 mm,边缘锋利,爆口朝向炉前侧,紧挨爆口一圈管子壁厚0.9~1.4 mm。爆口B周围存在明显介质吹损沟槽,沟槽方向与A、B爆口连线一致。爆口B周围管子实测壁厚1.7~1.79 mm。2处爆口间密封鳍片吹损减薄损坏,依据鳍片吹损痕迹,现场检查可判断鳍片损伤为A、B爆口介质泄漏导致。包墙过热器管见图5。

图4 管子被吹损痕迹

图5 包墙过热器管

3 扩大检查

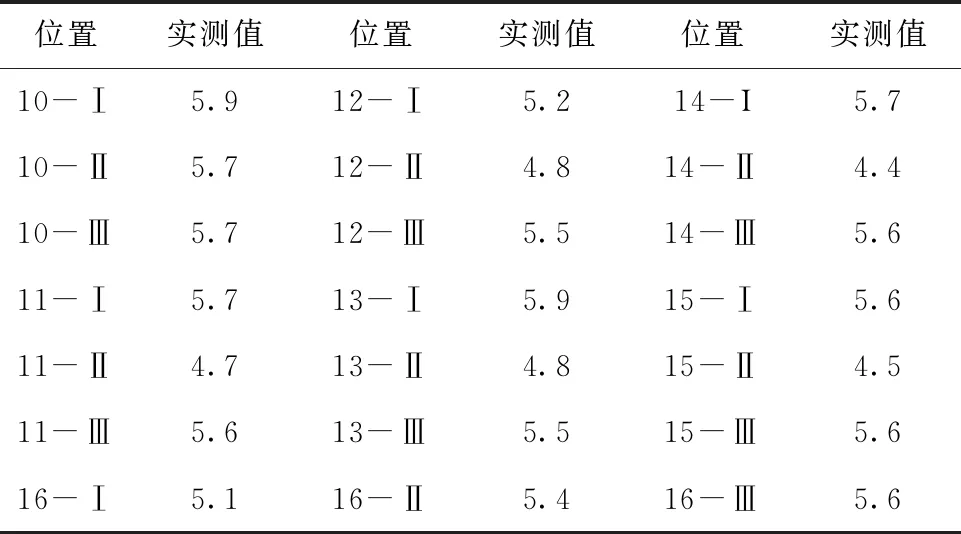

为减少磨损影响,泄漏前电厂已在Ⅲ段装配了防磨护瓦,见图6。扩大检查发现距顶棚450~700 mm未装设护瓦的Ⅱ段与Ⅲ段间存在明显的磨损界线,界线整齐清晰可见,见图7。进行壁厚检测发现第11-15根管管段Ⅱ存在明显磨损减薄情况,实测壁厚4.4~4.8 mm,见表1。

图6 护瓦及其磨损

图7 Ⅱ段与Ⅲ段磨损界线

表1 包墙过热器管壁厚检测结果 mm

省煤器吊挂管自西向东数第1根护瓦位置完好,但在背风面护瓦上发现一处长约120 mm磨损区域(位置距离顶棚650~770 mm),该区域实测护瓦厚度0.9~1.7 mm,见图6。宏观检查爆口邻近第4-8根省煤器管,防磨护瓦完好不偏转,未见明显磨损痕迹。对处于相同运行环境下对称侧(东侧)省煤器吊挂管进行了扩大检查,检查发现同样存在防磨护瓦变形、吊挂管磨损严重问题。

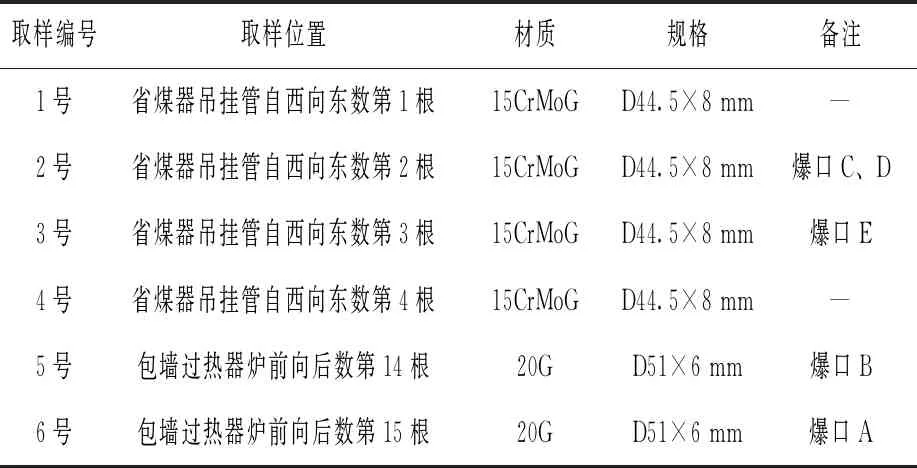

4 取样试验

对泄漏及邻近管外观完好部位割管取样进行试验分析,取样情况见表2。

表2 割管取样情况

4.1 化学成分分析

采用SPECZROMAXx 型直读光谱仪对6根管样进行了化学成分检测,结果表明,6根管样的化学成分各元素含量均符合相应的标准要求,不存在材质错用情况。

4.2 力学性能试验

采用CMT5305型电子万能试验机对各支管样进行常温拉伸力学性能检测,结果见表3、表4。可见6支管样常温各项力学性能符合标准要求。

表3 省煤器取样力学性能检测结果

表4 包墙过热器管取样力学性能检测结果

4.3 显微组织分析

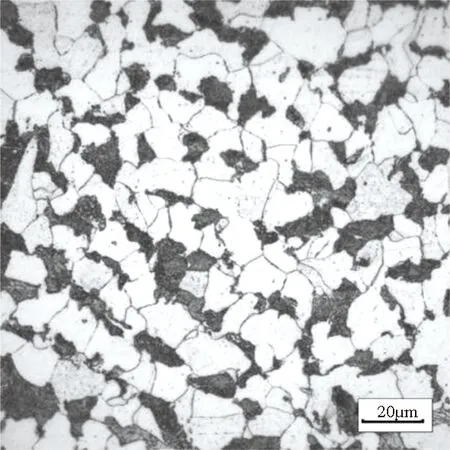

对5处爆口进行金相显微组织分析,经检查组

织未见异常,爆口D、A金相组织见图8。

(a)省煤器爆口D

5 检修及运行情况

2019年,3次检修期间进行受热面防磨防爆检查,经检查包墙过热器无明显磨损情况,省煤器吊挂管部分防磨瓦存在损坏情况,但均在停机期间及时进行了修复,未见其他异常。

截至本次停机,机组已累计运行64 216 h。省煤器前、后排吊挂管共设置24个壁温测点,壁温报警值为440 ℃。统计查看机组停机前3个月运行壁温数据,未见超温情况,符合运行及标准要求。

6 原因分析

爆口及邻近管经宏观检查未见胀粗鼓包、腐蚀、明显氧化且各项取样分析未见不合格情况,可排除过热、腐蚀原因造成泄漏的可能。爆口C、D所在的省煤器第2根吊挂管表面存在区域性减薄情况,管子外表已呈非圆形异形化,且该区域未装设吹灰器,可判断该减薄泄漏非介质吹损是由飞灰磨损造成。运行期间第2根吊挂管护瓦间隙及背风侧护瓦遭受飞灰磨损不断减薄的同时,护瓦与管壁间产生飞灰涡流,磨损间隙处管子母材不断减薄直至泄漏,形成爆口D。可知省煤器吊挂管爆口D为第1泄漏点。爆口D上方护瓦磨损严重后减薄脱落,管子母材继续遭受飞灰磨损,壁厚减薄处发生泄漏形成爆口C。爆口C泄漏的介质向西侧喷出,其方向在第1根吊挂管上发生偏转,介质吹损包墙过热器管形成泄漏点A,泄漏介质造成爆口B及鳍片损伤。爆口D泄漏介质吹损邻近第3根吊挂管,管子减薄泄漏形成爆口E。

7 结束语

经现场检查、检验试验并结合检修及运行情况认为:飞灰磨损是本次省煤器吊挂管泄漏的最主要原因。循环流化床锅炉的磨损要比其他类型锅炉严重,本次磨损为CFB锅炉典型类型。针对泄漏原因,首先对损伤减薄的管子及护瓦进行更换、重新安装;其次应对本次泄漏邻近区域,对称侧相同位置进行全方面防磨防爆检查,并注意对防磨瓦及其结合部位等处进行检查[4]。另外,应研究磨损区域、磨损程度等方面特点规律,指导运行科学调整[5-6]。最后,必要时可采用增加均流装置,安装假管、加大管排横向截距等方式降低烟气流速及不均匀性,从而降低省煤器磨损,提升可靠性。