真空热压超高碳超高铬模具钢研究

邱 悦 ,林耀军 ✉,张覃轶 ,陈 斐 ,张岳香

1) 武汉理工大学材料科学与工程学院,武汉 430070

2) 北京汇越新材料科技有限公司,北京 102206

中等及中等以上碳含量(含碳质量分数>0.3%)的含铬钢已被广泛用来制造模具,例如冷作模具[1−2],热作模具[3−4]和轴承[5−6]等。本文研究了一种新型的含铬钢,其显著特点是成分中的超高碳(质量分数2.6%)和超高铬(质量分数26%)含量,这样的成分保证了钢中耐磨碳化物的高含量,同时高铬含量能提高铁基体的电极电位,使钢表面产生钝化效应,因此这种钢兼具优异的耐磨和耐蚀性能,属于不锈模具钢[7−9]。超高碳和超高铬含量使合金钢在凝固过程产生高度偏析,且碳化物粗大,导致铸锭的高脆性,因此这种钢不能用铸锻方法制造。高碳高合金模具钢一般采用热等静压(hot isostatic pressing,HIP)方法制造,以快速凝固技术(惰性气体雾化)生产的粉末为原料,原料粉末中含有的碳化物细小且分布均匀,在高达100~200 MPa等静压力和远低于熔点的温度下对原料粉末进行固结,在获得粉末之间冶金结合和致密化产品的同时,保持碳化物细小且分布均匀的状态。然而,热等静压方法也存在明显缺点:(1)设备投资巨大,生产成本高;(2)其中的关键工序—装填粉末的包套在抽真空后的封焊技巧性很强,一旦失败,后续的热等静压不可能将粉末固结,而且热等静压未实施前无法判断封焊的成败;(3)热等静压后需要将包套用车削的方法去除,造成材料浪费和一定的环境问题[10]。与热等静压相比,真空热压(vacuum hot-pressing,VHP)因压力较低,必须提高固结温度,导致碳化物尺寸稍大于热等静压碳化物尺寸,但是真空热压有效克服了热等静压的缺点:(1)设备投资降低,生产成本降低;(2)装填完粉末的模具放入热压机腔体,在抽真空后直接热压,免除封焊工序,由此避免了可能引发的粉末固结失败问题;(3)热压模具可反复使用,既节约材料又不在环境中遗留任何废弃物。本文以惰性气体雾化生产的预合金粉末为原料,采用真空热压法制造出块体钢,对所用的预合金粉末进行了差示扫描量热分析和微观组织观察,并研究了真空热压法制备块体钢的微观组织和力学性能。

1 实验材料及方法

1.1 实验材料及制备

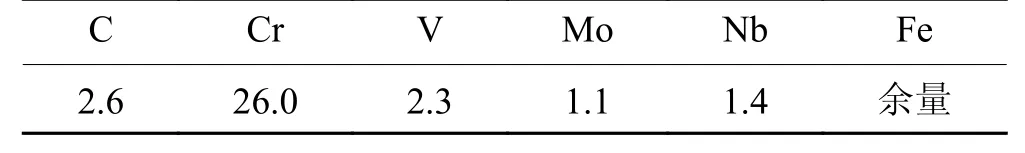

以惰性气体雾化生产的预合金粉末为原料,其化学成分如表1。将预合金粉末放入内径32 mm的石墨模具中,在1100 ℃和1150 ℃下进行真空热压,真空度1.1×10−2~2.5×10−2Pa,热压压力40 MPa,保温时间2 h,制造出直径约32 mm、厚约15 mm的圆柱状块体钢。通常最低热等静压的温度选择应低于熔化温度300 ℃,这样既确保碳化物最低限度的长大又确保粉末之间冶金结合的形成;热等静压压力通常设置为100~200 MPa,保温时间为1~5 h[11]。基于上述热压块体钢的尺寸,本工作热压机所能提供的上限压力为40 MPa,所以选择比热等静压更高的1100 ℃和1150 ℃进行热压,热压温度比原料粉末的熔化温度(1246.74 ℃)分别低146.74 ℃和96.74 ℃,保温时间选择常规的2 h。对两种温度下热压态块体钢进行如下的热处理:1150 ℃奥氏体化30 min,油淬;500 ℃和550 ℃两种温度下回火,均回火2次,每次2 h,空冷,淬火和回火均在氩气保护下进行。淬火、回火工艺来自粉末生产厂家提供的热处理工艺参数[12]。

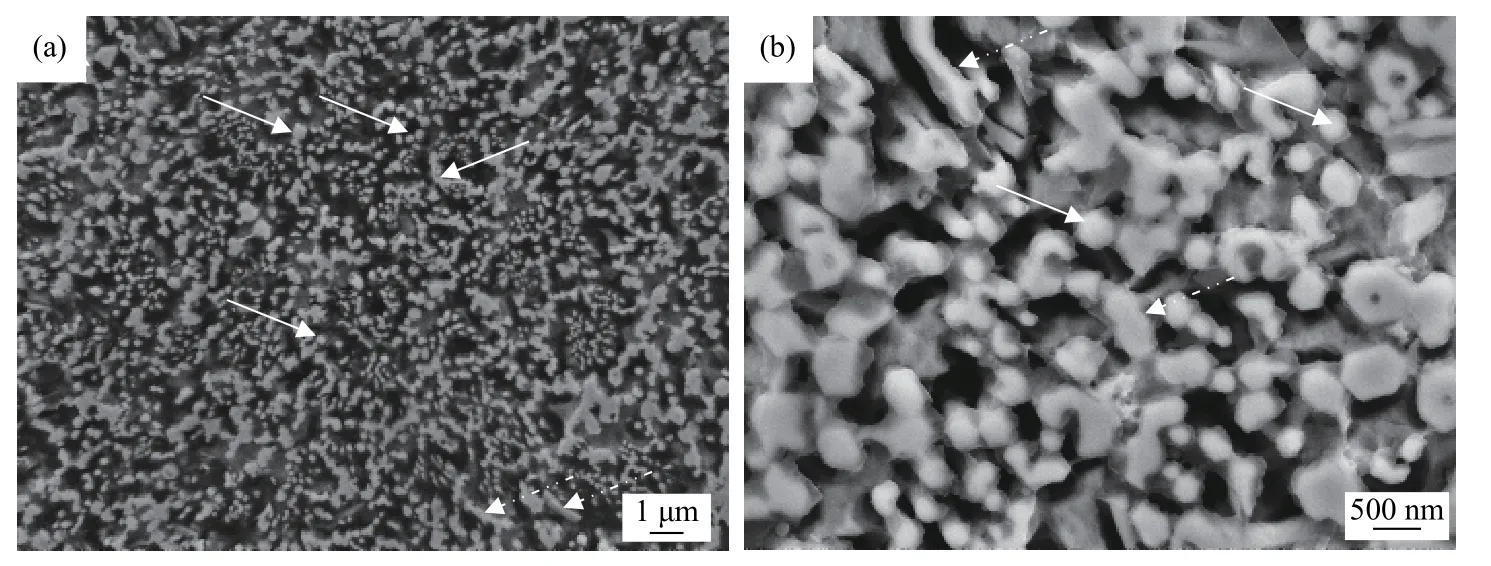

表1 原料粉末化学成分(质量分数)Table 1 Chemical composition of the raw powders %

1.2 表征方法

采用德国耐驰仪器公司生产的热分析仪STA449F3对惰性气体雾化生产的粉末进行差示扫描量热分析 (differential scanning calorimetry,DSC),热分析过程中升温、降温速率均为20 ℃·mm−1。使用SiC砂纸打磨热压态块体钢的表面,直至完全去除粘附在表面的、来自热压模具和压头的物质,利用精度为万分之一克的分析天平测量试样的干重(M干)、湿重(M湿)、在水中的浮重(M浮),基于阿基米德定律,用公式ρ=M干/(M湿−M浮)计算热压块体钢的密度。

分别对预合金粉末、热压态、淬火态和回火态块体钢进行冷镶,用SiC砂纸打磨至#4000,并在EcoMet250自动抛光机上抛光至镜面,用10 g氯化铁、30 mL盐酸和100 mL蒸馏水配置成的腐蚀液进行浸蚀,用德国LEICA公司生产的DM2500M型数码光学显微镜对抛光和浸蚀试样的微观组织进行分析。在型号为SmartLab 9 KW的X射线衍射仪上用Co Kα射线分别对预合金粉末和热压态块体钢进行X射线衍射(X-ray diffraction,XRD)分析,扫描角度为20°~120°,速度为0.4°·min−1,所用样品为上述抛光未浸蚀的表面。

将经淬火+回火处理的块体钢用SiC砂纸打磨至#4000,用华银200HRS-150型数字显示洛氏硬度计对每个试样随机选取15个点进行硬度测试。依据国标[13]制备三点弯曲试样,将试样的4个侧面用SiC砂纸打磨至#4000并抛光,在Instron 5966万能试验机上进行三点弯曲测试,为保证结果的可靠性,每种工艺条件下测试5个试样。

2 实验结果与讨论

2.1 预合金粉末的热分析

预合金粉末在1100 ℃~1450 ℃温度范围内的热流率曲线如图1所示,粉末熔化的起始、峰值、终止温度分别为1246.74 ℃、1269.09 ℃、1274.97 ℃。凝固的起始、峰值、终止温度分别为1260.16 ℃、1254.07 ℃、1248.05 ℃、1233.28 ℃。由图可知,当降温速率为20 ℃·mm−1时,凝固发生的过冷度约14.81 ℃。

图1 粉末升温和降温的差示扫描量热分析曲线Fig.1 DSC curves of the powders in the heating and cooling process

2.2 热压态块体钢的密度

1100 ℃和1150 ℃热压态块体钢的密度测量结果分别为(7.45±0.03) g∙cm−3和(7.47±0.02) g∙cm−3,几乎相等。本文中的热压发生在固相状态,致密化过程主要依靠粉末发生塑性流动,填充粉末之间的孔隙,如果较低温度热压的块体钢密度低于理论密度,那么在较高温度热压时,粉末的流变强度比较低温度热压时低,在相同压力和时间下发生较多的塑性流动,从而填充更多的孔隙,获得更高的密度。本文中高(1150 ℃)、低(1100 ℃)两个热压温度下,块体钢密度几乎相等,说明即使较低热压温度也可获得完全致密,较高温度热压则能够在更短时间内获得完全致密。这也说明,在本文所选用的热压温度下,所用压力高于粉末的流变强度,能够引起粉末发生足够的塑性流动,基本完全充填粉末之间的孔隙,达到致密化。

2.3 微观组织和成分组成

2.3.1 粉末和热压块体钢的X射线衍射分析

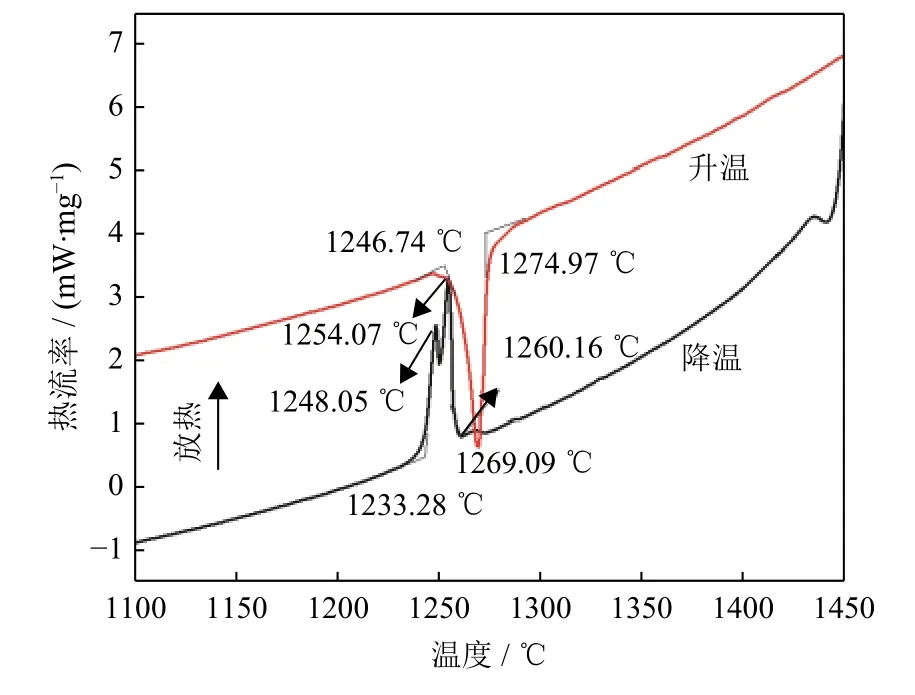

粉末及1100 ℃、1150 ℃热压态块体钢的X射线衍射分析结果如图2所示,粉末和块体钢中除马氏体α-Fe外,均含有Cr7C3,Cr7C3是M7C3型碳化物,含有固溶的Fe、Mo元素;块体钢中还含有NbC,NbC是MC型碳化物,含有固溶的V元素。此外,粉末和块体钢中均含有一定量的残余奥氏体γ-Fe,气体雾化对粉末的快淬导致粉末中形成马氏体,从而伴随残余奥氏体γ-Fe的形成;由于块体钢中的高合金含量,即使热压后的炉冷也可使钢中形成一定量的马氏体,从而也伴随残余奥氏体γ-Fe的形成。

图2 粉末和热压态钢X射线衍射图谱Fig.2 X-ray diffraction patterns of the powders and as-VHP steels

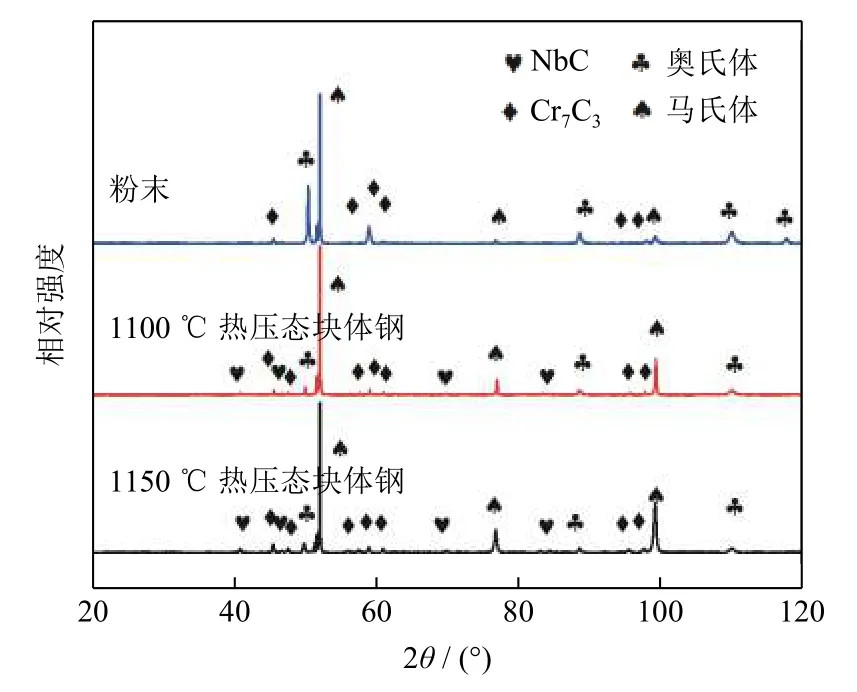

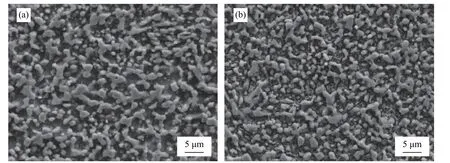

2.3.2 粉末微观组织

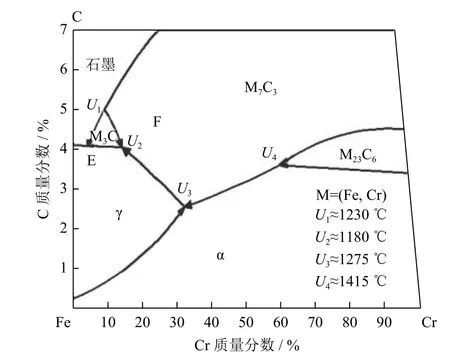

图3为原始粉末微观组织,组织中碳化物呈现两种形貌:非常细小的颗粒状和较大的条状(分别用实线和虚线箭头标出)。利用Image-Pro Plus软件对图3中单个碳化物面积进行测量,进而计算出与该碳化物面积相等的圆形颗粒的直径,以此作为该碳化物的等效直径。规定长短轴长度的比值小于等于1.2的碳化物为颗粒状碳化物,大于1.2的碳化物为条状碳化物。随机分析颗粒状碳化物、条状碳化物各200~300个。颗粒状碳化物的尺寸在0.3~2.0 μm,条状碳化物长度在2~10 μm、宽度0.3~1.5 μm、等效直径0.9~4.4 μm。由于本文所研究的钢中Cr含量远高于其它合金元素V、Mo、Nb含量的总和,可依据图4所示Fe−Cr−C三元相图的液相面投影图[14],用成分点S的Fe−26Cr−2.6C (质量分数)合金确定该预合金粉末的凝固过程,理解粉末的微观组织形成。根据预合金粉末热流率曲线,粉末的凝固起始、终止温度为1260.16 ℃和1233.28 ℃,低于U3四相包共晶反应温度,高于U2四相包共晶反应温度,如图4所示,所以粉末凝固过程不发生U3=1275 ℃和U2=1180 ℃的两个四相包共晶反应:L+α→γ+M7C3和L+M7C3→γ+M3C;不发生低于U2温度的四相包共晶反应或三相反应:L+M3C→γ+石墨,L→γ+M3C,L→γ+石墨,也不发生高于U3温度的三相反应:L+α→γ。基于以上分析,粉末的平衡凝固过程为:首先,L→γ(L为液相,γ为奥氏体);然后,L→(γ+M7C3)共晶(M7C3为富Cr碳化物),直至L在这个共晶反应中完全凝固。然而,气体雾化是一个快速凝固的过程,液相会被过冷到L+γ+M7C3三相区才开始凝固,导致凝固完成后组织为完全的(γ+M7C3)共晶,随后快速冷却,导致γ转变为马氏体,一定量的残余γ也会伴随马氏体的出现而生成。当M7C3平行于观察面或与观察面呈小角度时,便观察到条状;当M7C3垂直于观察面或与观察面呈较大角度时,便观察到颗粒状。

图3 原始粉末显微形貌:(a)低倍;(b)高倍Fig.3 Microstructures of the raw powders: (a) lower magnification; (b) higher magnification

图4 Fe−Cr−C三元相图富Fe角的液相面投影图[14]Fig.4 Liquidus projection at the Fe-rich corner of the Fe−Cr−C ternary phase diagram[14]

2.3.3 热压态微观组织

图5分别为1100 ℃和1150 ℃热压态块体钢抛光面的光学显微形貌,几乎观察不到孔隙,说明热压获得的块体钢已完全致密,与基于密度分析得出的结论一致。图6分别为1100 ℃和1150 ℃热压态块体钢的显微组织,没有观察到原粉末颗粒边界(较宽的黑色曲线),表明粉末之间已完全形成冶金结合。粉末之间冶金结合的形成是粉末颗粒之间原子互相扩散的结果,在1100 ℃和1150 ℃热压温度下,所选用的保温时间足够长,保证了粉末颗粒之间原子的充分互扩散。

图5 热压态抛光面光学显微形貌:(a)1100 ℃;(b)1150 ℃Fig.5 Optical microstructures of the polished surfaces of the as-VHP steels: (a) 1100 ℃; (b) 1150 ℃

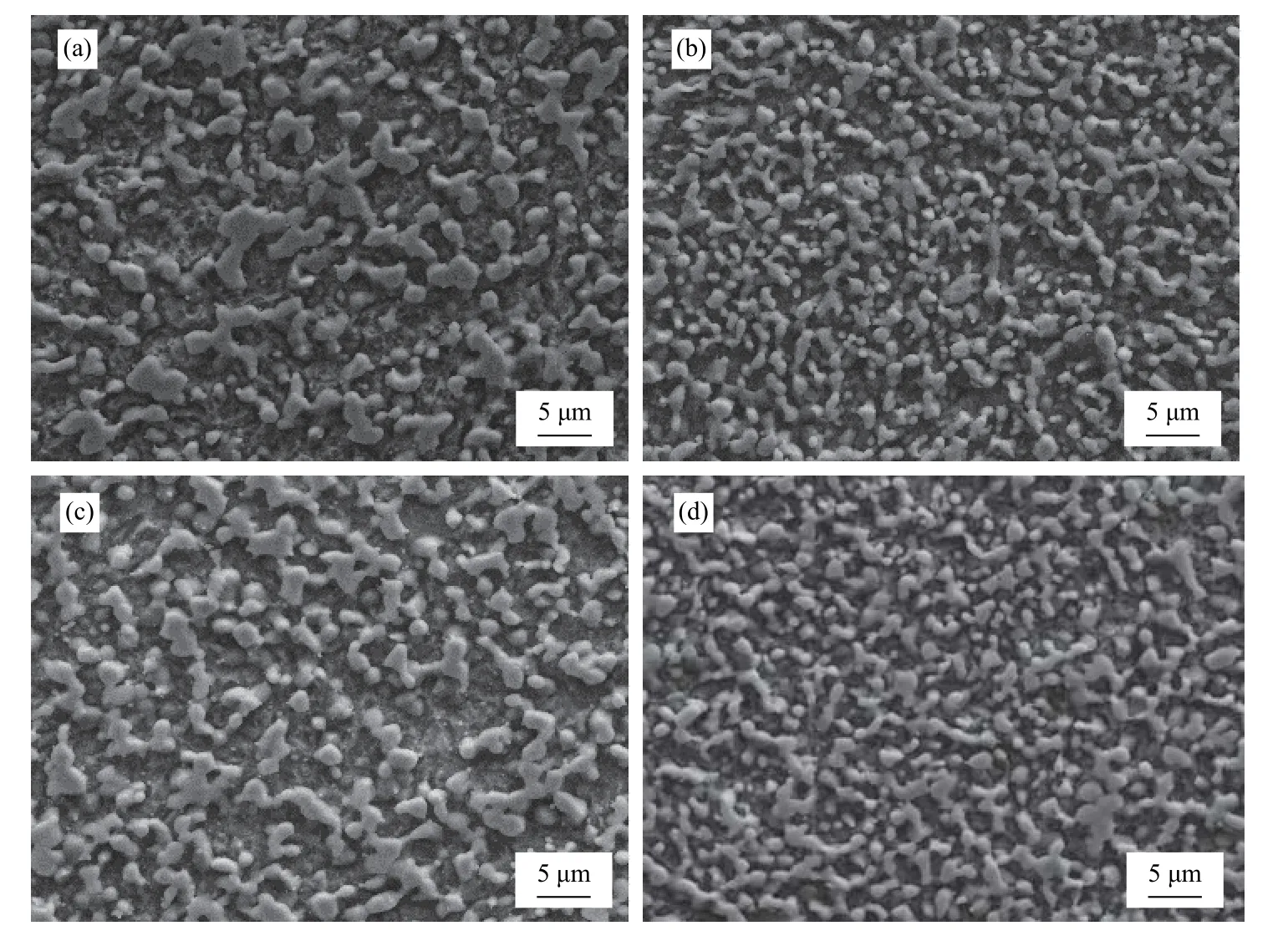

与粉末类似,热压态块体钢中碳化物也有两种形貌:条状碳化物和颗粒状的碳化物,但尺寸远大于粉末中相应碳化物的尺寸,所以热压态块体钢中条状碳化物和颗粒状碳化物是粉末中碳化物发生长大的结果。像其它材料体系中第二相颗粒的长大一样,碳化物的长大机制是溶解−析出,即较小的碳化物溶解,碳和合金元素通过铁基体扩散到较大碳化物表面并沉积,导致碳化物长大[15]。由于热压温度1100 ℃和1150 ℃低于熔点1246.74 ℃(熔化起始温度),所以热压态块体钢中碳化物都比较细小。仍然用Image-Pro Plus软件对图6中各自随机选取的200~300个碳化物进行分析。1100 ℃热压态块体钢中,颗粒状碳化物的尺寸0.7~4.0 μm,条状碳化物长约4.0~15.0 μm、宽约0.4~1.8 μm、尺寸 (等效直径)1.4~5.9 μm,所有碳化物平均尺寸约3.5 μm,最大碳化物尺寸约6.0 μm,如图6(a)所示。1150 ℃热压态块体钢中,颗粒状碳化物尺寸1~5 μm,条状碳化物长约5~20 μm、宽约0.5~2.0 μm、尺寸(等效直径)1.8~7.2 μm,所有碳化物平均尺寸约5.5 μm,最大碳化物尺寸约8.5 μm,如图6(b)所示。1100 ℃热压态块体钢中碳化物尺寸比1150 ℃热压态块体钢中碳化物尺寸小,原因是较低温度热压时元素扩散进行较慢。

图6 热压态试样显微组织形貌:(a)1100 ℃;(b)1150 ℃Fig.6 Microstructures of the as-VHP steels: (a) 1100 ℃; (b) 1150 ℃

2.3.4 淬火+回火后钢的微观组织

图7(a)和图7(b)分别为1100 ℃和1150 ℃热压态块体钢经1150 ℃淬火和500 ℃回火时的显微组织,图7(c)和图7(d)分别为1100 ℃和1150 ℃热压态块体钢经1150 ℃淬火和550 ℃回火时的显微组织。与相应的热压态微观组织相比,碳化物形貌和尺寸几乎没有发生变化,因为淬火加热温度1150 ℃远低于熔点(1246.7 ℃)且保温时间仅有30 min,而在500 ℃和550 ℃回火时,碳化物几乎不长大。

图7 淬火+回火态试样显微形貌:(a)1100 ℃热压,1150 ℃淬火,500 ℃回火;(b)1150 ℃ 热压,1150 ℃淬火,500 ℃回火;(c)1100 ℃热压,1150 ℃淬火,550 ℃回火;(d)1150 ℃热压,1150 ℃淬火,550 ℃回火Fig.7 Microstructures of the as-VHP steels after quenching at 1150 ℃ and tempering: (a) VHP at 1100 ℃ and tempering at 500 ℃;(b) VHP at 1150 ℃ and tempering at 500 ℃; (c) VHP at 1100 ℃ and tempering at 550 ℃; (d) VHP at 1150 ℃ and tempering at 550 ℃

2.4 力学性能

2.4.1 淬火+回火后热压块体钢的硬度

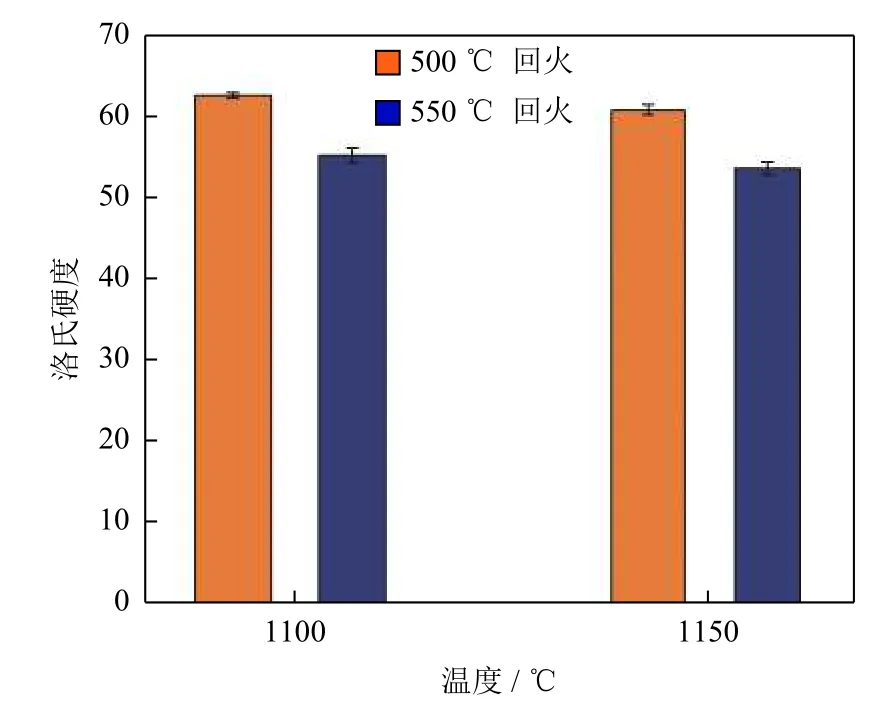

图8是热压态块体钢经1150 ℃淬火、500 ℃和550 ℃回火后的硬度。相同的热处理工艺后,1100 ℃热压块体钢硬度略高于1150 ℃热压块体钢硬度,500 ℃回火后平均硬度分别为HRC(62.6±0.3)和HRC (60.8±0.6),前者比后者高约3.0%;550 ℃回火后平均硬度分别为HRC (55.2±0.9)和HRC (53.6±0.8),前者比后者高约3.0%。同一热压温度制备的块体钢,500 ℃回火后的硬度高于550 ℃回火后的硬度,1100 ℃热压块体钢,500 ℃和550 ℃回火后平均硬度分别为HRC (62.6±0.3)和HRC (55.2±0.9),前者比后者高约13.4%;1150 ℃热压块体钢,500 ℃和550 ℃回火后平均硬度分别为HRC (60.8±0.6)和HRC (53.6±0.8),前者比后者高出约13.4%。回火工模具钢的硬度主要取决于:①回火后马氏体中固溶的碳和合金元素的数量;②回火过程中从马氏体中析出的、对回火马氏体起弥散强化的碳化物的尺寸和数量[16]。③残余奥氏体数量。相同的淬火工艺决定了相同数量的碳和合金元素的固溶、相同的残余奥氏体数量,在此基础上相同的回火工艺决定了回火后马氏体中相同的碳和合金元素固溶数量、相同尺寸和数量的析出碳化物以及相同的残余奥氏体数量。热压块体钢中剩余碳化物尺寸较小(1100 ℃和1150 ℃热压块体钢中平均碳化物尺寸为3.5 μm和5.5 μm),对硬度有一些贡献,两个温度热压块体钢淬火+回火后硬度的细微差别可能由于两者剩余碳化物不同引起的,较小剩余碳化物对应稍高的硬度。

图8 热压块体钢1150 ℃淬火、500 ℃和550 ℃回火后的硬度Fig.8 Hardness of the VHP steels after quenching at 1150 ℃and tempering at 500 ℃和550 ℃

对于相同温度热压的块体钢在相同温度淬火,马氏体中获得相同数量的碳和合金元素的固溶、相同数量的残余奥氏体。较高的温度回火后,马氏体中碳和合金元素固溶数量较少,析出碳化物尺寸较大,有获得低硬度的倾向;析出碳化物数量较多,有获得高硬度的倾向。然而,铬系工模具钢二次硬化效应不明显[17],即析出碳化物易长大,所以回火温度从500 ℃升高到550 ℃,马氏体中C和合金元素浓度降低引起的硬度下降倾向、析出碳化物粗化引起的硬度下降倾向大于析出碳化物数量增加引起的硬度升高倾向;再者,500 ℃和550 ℃的高温回火都能将全部残余奥氏体分解[18],所以500 ℃和550 ℃回火时,残余奥氏体分解引起的硬度升高相同。综合考虑以上因素,500 ℃回火硬度大于550 ℃回火硬度。

2.4.2 淬火+回火后热压块体钢的三点弯曲强度

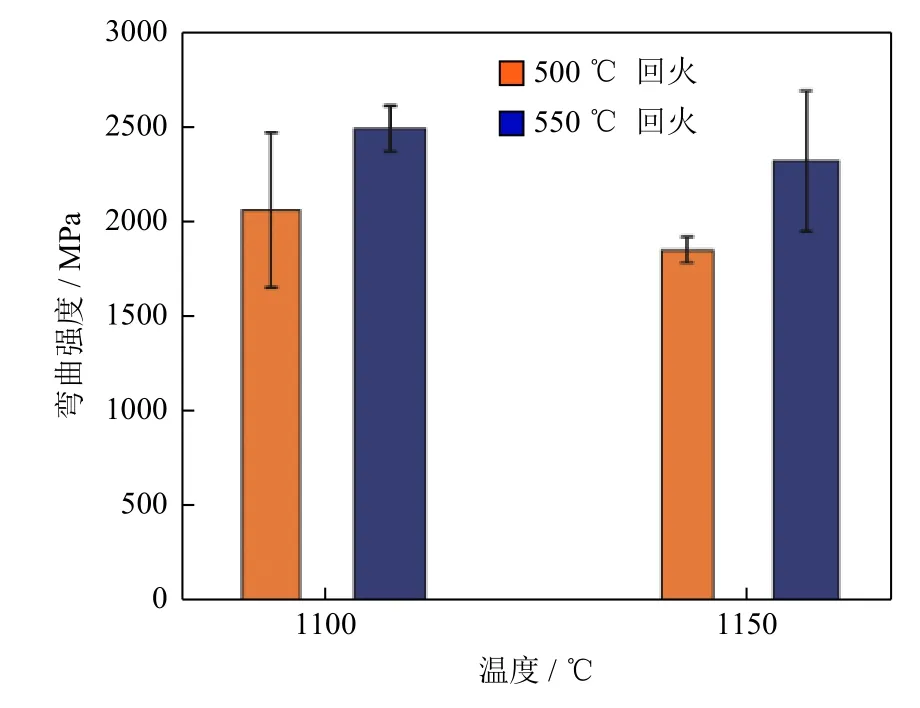

图9是热压态块体钢经1150 ℃淬火、500 ℃和550 ℃回火后的三点弯曲强度,相同的热处理工艺后,1100 ℃热压块体钢三点弯曲强度高于1150 ℃热压三点弯曲强度,500 ℃回火后三点弯曲强度分别为(2060±410) MPa和(1850±70) MPa,550 ℃回火后三点弯曲强度分别为(2490±120) MPa和(2320±370) MPa。弯曲强度代表了模具钢的塑性指标,高的弯曲强度代表高的塑性,主要取决于两个因素:①材料的硬度[19],决定位错的运动能力,高硬度不利于位错运动,弯曲过程中产生的应力无法通过位错运动而释放,在较低的弯曲应力下,由于应力集中而导致裂纹的产生和扩展,使得弯曲强度低;②淬火剩余碳化物尺寸[20],随着剩余碳化物尺寸的增加,产生裂纹的倾向增加,弯曲强度随之降低。在相同的热处理后,虽然1100 ℃ 热压块体钢硬度高于1150 ℃热压块体钢硬度,但是1100 ℃热压块体钢三点弯曲强度仍然高于1150 ℃热压块体钢三点弯曲强度,原因是1100 ℃热压块体钢中剩余碳化物尺寸小于1150 ℃热压块体钢中剩余碳化物尺寸,碳化物尺寸对三点弯曲强度的增加效应超过了硬度对三点弯曲强度的降低效应。

图9 热压钢1150 ℃淬火、500 ℃和550 ℃回火后的三点弯曲强度Fig.9 Three-point bending strength of the VHP steels after quenching at 1150 ℃ and tempering at 500 ℃和550 ℃

同一热压温度制备的块体钢,500 ℃回火后的弯曲强度低于550 ℃回火后的弯曲强度,1100 ℃热压块体钢500 ℃和550 ℃回火后三点弯曲强度分别为(2060±410) MPa和(2490±120) MPa,1150 ℃热压块体钢500 ℃和550 ℃回火后三点弯曲强度分别为(1850±70) MPa和(2320±370) MPa。这是因为500 ℃回火后硬度较高,硬度是影响位错运动的重要因素,高硬度不利于位错运动,弯曲产生的应力不能通过位错运动得以释放从而产生应力集中,使得弯曲强度下降,所以较低的回火温度(500 ℃)对应较低的弯曲强度。

3 结论

(1)在两个远低于熔点温度的1100 ℃和1150 ℃对惰性气体雾化生产的超高碳超高铬预合金粉末进行真空热压,压力40 MPa、保温2 h,能够制造出完全致密、粉末之间形成良好冶金结合、碳化物尺寸细小且分布均匀的块体钢,实验测得热压态块体钢密度为7.45~7.47 g·cm−3,两种温度下热压态块体钢中碳化物平均尺寸分别为3.5 μm和5.5 μm,最大碳化物尺寸分别为6.0 μm和8.5 μm。

(2)经1150 ℃淬火、500 ℃回火后,两种温度热压的块体钢中碳化物尺寸与相应热压态相比变化不大,1100 ℃和1150 ℃热压块体钢平均硬度分别为约HRC 62.6和约HRC 60.8,平均三点弯曲强度分别为约2060 MPa和约1850 MPa;经1150 ℃淬火、550 ℃回火后,两种温度热压的块体钢中碳化物尺寸与相应热压态相比变化仍然不大,1100 ℃和1150 ℃热压块体钢硬度分别为约HRC 55.2和约HRC 53.6,平均三点弯曲强度分别为约2490 MPa和约2320 MPa。

(3)相同淬火和回火条件下,1100 ℃热压块体钢三点弯曲强度较高的原因是淬火回火后1100 ℃热压块体钢中碳化物尺寸较小,碳化物尺寸对三点弯曲强度的增加效应超过了硬度对三点弯曲强度的降低效应。