TiCP颗粒增强高铬铸铁复合材料的显微组织和力学性能

顾景洪,肖平安,肖利洋,吕 蓉,古思敏,赵吉康

湖南大学材料科学与工程学院,长沙 410082

将WC−Co类硬质合金按照切削刀片、矿用合金、耐磨零件和棒材四大类进行划分,据统计,2019年全国生产的WC−Co类硬质合金中耐磨零件的市场份额最高,约占27%[1]。考虑到WC−Co类硬质合金昂贵的原材料、复杂的生产工艺和高比重等因素,研发制备硬度高和耐磨性好的新型先进硬质材料具有重要意义。

高铬铸铁(high chromium white iron,HCCI)作为典型白口铸铁之一,具有高强度、高耐磨性和低成本等特点,已成为低冲击功工况下金属耐磨件的首选材料之一,但是与硬质合金硬度与耐磨性的差距仍然十分明显[2]。为进一步提升高铬铸铁的硬度,优化其耐磨性能,不少科研工作者对颗粒增强高铬铸铁展开了研究。Kambakas和Tsakiropoulos[3]采用铸渗法成功制备出WC颗粒增强白口铸铁基复合耐磨材料,研究发现,在WC颗粒周围形成含Fe、Cr、Co和W元素的碳化物,可显著提升该白口铸铁基复合材料的耐磨性能。李烨飞等[4]以废弃WC−Ti−Co硬质合金为增强颗粒和以Cr20(含20%Cr的高铬铸铁,质量分数)为基体材料,采用负压铸渗法研制出了WC−TiC−Co/Cr20复合耐磨材料。在对其进行显微结构分析和磨损性能测试中发现,增强相颗粒发生部分溶解,在增强相颗粒和基体相界面处形成含W、Co等元素碳化物,导致该WC−TiC−Co/Cr20复合耐磨材料的耐磨性比常用热处理态Cr20高铬铸铁显著提高,复合材料的体积磨损量仅为15 mm−3,远低于同等条件下热处理态Cr20高铬铸铁的体积磨损量(45 mm−3)。上述制备工艺均以常规铸造工艺为基础,增强相添加方式相对复杂。

近年来,本课题组采用粉末冶金法研制了新型高铬铸铁(PM高铬铸铁),该合金中M7C3碳化物立体形貌由铸态典型的花瓣簇状转变为珊瑚杆状。相比铸造高铬铸铁,新型高铬铸铁的强度和冲击韧性均实现了成倍提高[5−7],是一种优异的抗冲击磨粒磨损候选材料。考虑到铸铁在液体下黏度比钢液低得多,因此,PM高铬铸铁是一种很好的颗粒增强金属耐磨复合材料的基体合金。新型高铬铸铁已经含有接近30%M7C3型含铬碳化物(体积分数),可在颗粒增强相加入量不大的情况下,实现低成本和高硬度/耐磨性的双重目标。

TiC同时具备价格经济、比重小、高显微硬度和低摩擦系数等特性,与钢液之间具有较好的润湿性,常作为钢结硬质合金的颗粒增强相,也可用于颗粒增强PM高铬铸铁复合材料。本文利用粉末冶金法(powder metallurgy,PM)和超固相线液相烧结技术(super solid phase line liquid phase sintering,SLPS)研制TiC颗粒(TiCP)增强20Cr高铬铸铁 (质量分数20%Cr)复合材料,研究TiCP加入量 (质量分数)对复合材料显微组织和力学性能的影响,并评价后续热处理的作用,以期开发一种新型成本经济的优秀高硬度耐磨材料。

1 实验材料及方法

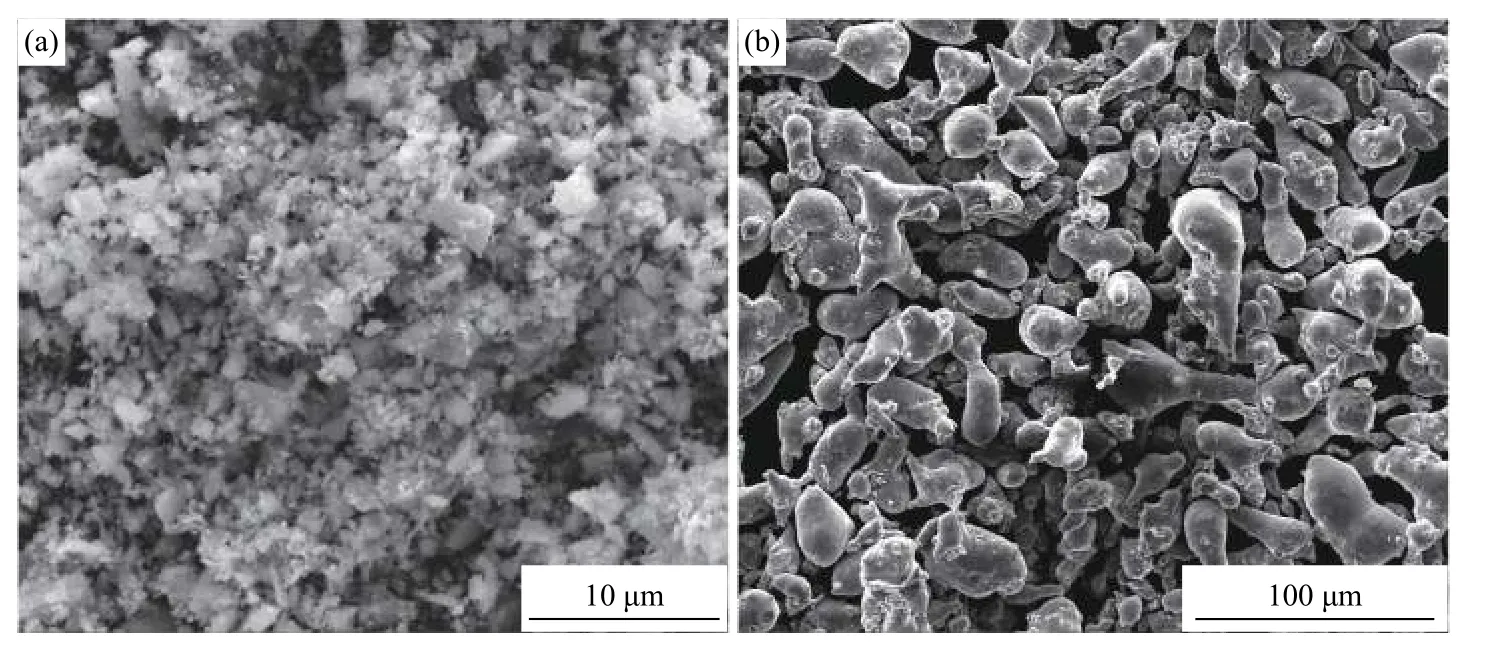

采用含质量分数20%Cr的高铬铸铁为基体相,TiC颗粒为增强相。雾化预合金化高铬铸铁原料粉末的主要化学成分如表1所示,其中D50为42.50 μm,TiC增强粉末的主要特性参数如表2所示。利用FEIQUANTA200型环境扫描电子显微镜 (scanning electron microscope,SEM)对两种原料粉末颗粒进行显微形貌观察,结果如图1所示。为系统研究TiC颗粒增强相含量(质量分数)对复合材料烧结致密化、显微组织演变和力学性能的影响,设置TiC增强颗粒加入量变化范围为5%~20%。

图1 TiC(a)和HCCI(b)原料粉末颗粒显微形貌Fig.1 SEM images of TiC (a) and HCCI (b) raw powder particles

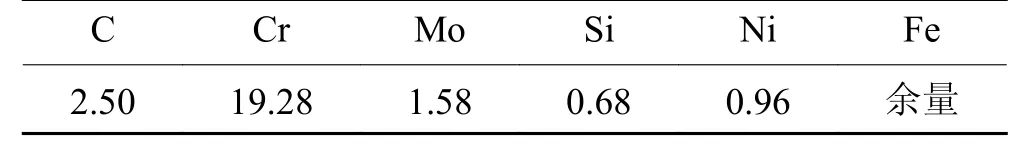

表1 烧结高铬铸铁主要化学成分(质量分数)Table 1 Chemical composition of the sintered high chromium c ast iron %

表2 TiC增强颗粒粉末特性参数Table 2 Characteristic parameters of the TiC reinforcedpowders

在卧式滚筒球磨机上使用不锈钢罐进行干式混料球磨,使原料粉末混合均匀,并进一步球磨细化,其球磨工艺为:球料比为4.5:1.0,球磨时间为3~6 h,罐体转速为球罐极限转速的0.55倍。原料混合粉末球磨混料准备完毕后,先添加质量分数1%丁苯橡胶来改善粉体的压制性能,混合均匀并干燥后再对粉体进行筛分和制粒,以获得工艺性能均匀稳定的合格压制用粉体。在50 t SFLS型两柱液压机上使用模具进行单向压制,获得尺寸为80 mm×17 mm×15 mm的无缺陷压坯,压制压力在250~300 MPa之间,保压时间小于5 s。最后,压坯的烧结致密化在GSL1600X管式炉内采用真空液相烧结技术实现,烧结保温阶段的真空度保持在5~10 Pa。根据前期烧结优化研究结果,烧结温度与时间统一为1230 ℃+90 min。

烧结TiCP/HCCI复合材料的密度采用阿基米德法进行测量。利用D8-advance型X射线衍射仪 (X-ray diffraction,XRD,Cu靶,λ=0.15405 nm)确定复合材料物相组成。显微组织观察在Leitz-MM6光学显微镜和FEI QUANTA 200环境扫描电子显微镜上进行,腐蚀剂为苦味酸乙醇溶液(5 g苦味酸/95 mL无水乙醇);冲击断口形貌观察也在扫描电子显微镜上进行。烧结TiCP/HCCI复合材料的抗弯强度和冲击韧性分别在Instron3369电子万能力学试验机和XJ-40A摆锤式冲击试验机上进行检测,相对应的检测标准试样尺寸分别为5 mm × 5 mm ×35 mm 和5 mm × 5 mm × 50 mm(无缺口),取3次有效测试数据的平均值作为测试结果。复合材料的硬度在Wilson RB2000全自动洛氏硬度计(载荷为150 kg)上测量,取5次有效测试数据的平均值为最终结果。为进一步提高TiCP/HCCI复合材料的硬度,对其进行淬火处理,以提高基体中的马氏体含量,淬火工艺为:奥氏体化温度1050 ℃,保温时间120 min,随后空冷淬火。

2 结果与分析

2.1 烧结制品的致密化

尽管在1500 ℃的真空条件下液相铁对TiC的润湿角为41°[8],但液相高铬铸铁的黏度和流动性远优于钢液。因此,采用真空液相烧结技术很有可能制备出高致密性的TiCP/HCCI复合材料。图2所示为实验测得的TiCP/HCCI实际密度、相对致密度、硬度与TiC粉末添加量(质量分数)之间的关系曲线。由图可知,随着TiC质量分数的增加,复合高铬铸铁的烧结密度逐渐降低,但宏观硬度却明显提升,最高值达到HRC 67.2。由于TiC的密度仅为4.93 g·cm−3,显微硬度达到HV 3100以上,随着TiC质量分数的增加,复合高铬铸铁的密度也随之降低,由7.55 g·cm−3(不添加TiC)降到6.88 g·cm−3(添加质量分数20%TiC),高硬度的TiC颗粒能显著提升合金的宏观硬度,强化复合高铬铸铁的耐磨性能。总体而言,烧结出的TiCP/HCCI复合材料的相对密度均达97%以上,说明在真空液相烧结中,熔融合金液体与TiC颗粒表面润湿性优良,相互烧结性良好,能够实现有效致密化。

图2 TiC颗粒增强烧结高铬铸铁的实际密度、相对密度(a)和硬度(b)Fig.2 Density, relative density (a), and hardness (b) of the TiC particle enhanced sintered HCCI

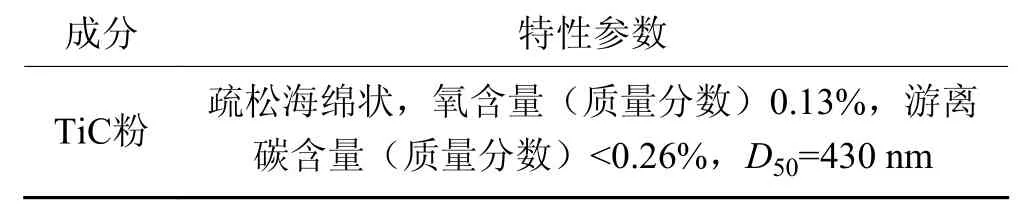

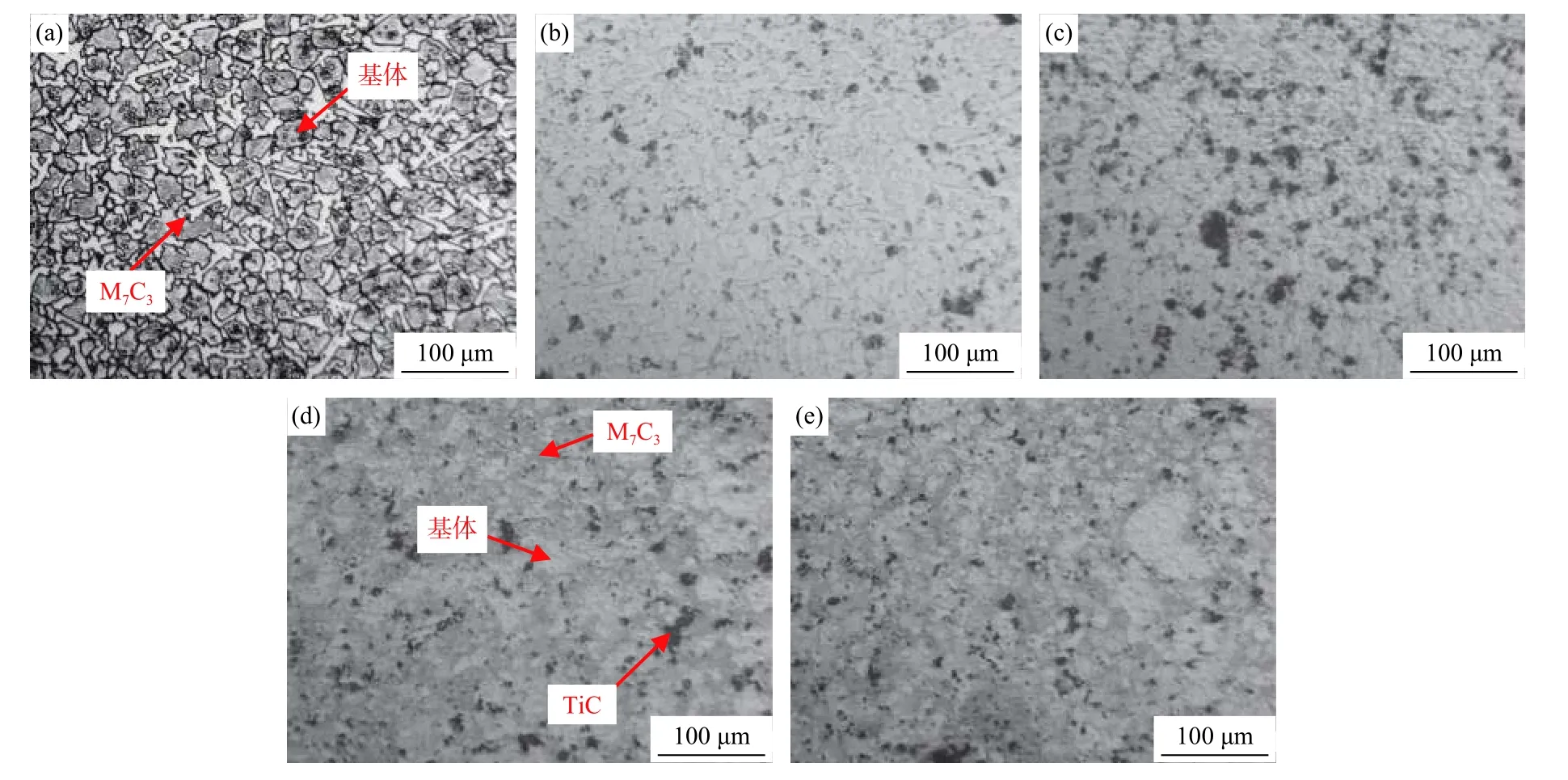

图3所示为添加不同质量分数TiC增强颗粒的TiCP/HCCI复合材料显微组织。图3(a)不含TiC颗粒,其中亮白色区域为高铬铸铁的M7C3型碳化物,灰色区域为基体金属组织;在图3(b)~图3(e)中,暗黑部分为TiC强化颗粒,灰白色区域为基体组织,暗灰色区域为复合高铬铸铁中的碳化物。由图3可明显看出,TiC增强相颗粒均匀分布在基体晶界之间,没有明显的颗粒团聚现象;同时,随着增强相含量的提高,一方面高铬铸铁基体晶粒得到了细化,另一方面M7C3碳化物的生长也受到抑制,其相互联结程度降低,呈独立杆、片状[9−10]。

图3 添加不同质量分数TiC增强颗粒的烧结高铬铸铁显微组织:(a);0(b)5%;(c)10%;(d)15%;(e)20%Fig.3 Microstructure of the TiC particle enhanced sintered HCCI with different TiC particle mass fraction: (a) 0; (b) 5%; (c) 10%;(d) 15%; (e) 20%

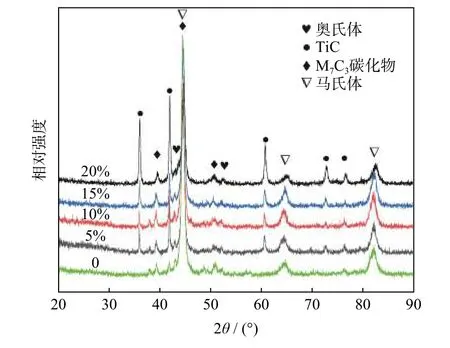

图4所示TiCP/HCCI的X射线衍射分析结果表明,在未添加TiC增强相时,合金的主要物相由奥氏体、马氏体和M7C3碳化物组成;添加TiC颗粒之后,合金的主要物相为TiC、马氏体、M7C3碳化物和少量奥氏体,且随着TiC增强相含量的增加,TiC衍射峰强度也相应随之增大。

图4 TiC 颗粒强化烧结态高铬铸铁X射线衍射图Fig.4 X-ray diffraction patterns of the TiC particle enhanced sintered HCCI

2.2 TiC含量(质量分数)对TiCP/HCCI力学性能的影响

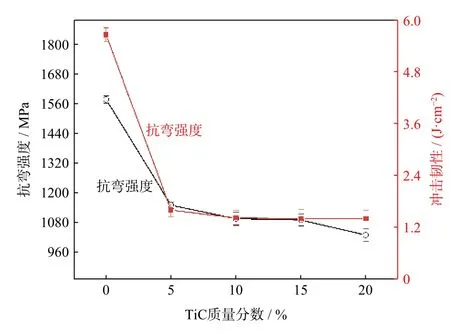

图5为TiCP/HCCI抗弯强度和冲击韧性随TiC颗粒增强相添加量的变化曲线。如图所示,与单纯高铬铸铁相比,TiCP/HCCI的抗弯强度和冲击韧性明显下降,且随增强相质量分数的增加继续下降,但变化速率明显变得平缓。由于本文采用超固相线液相烧结技术,使得增强相颗粒只能在晶界或者亚晶界之间不均匀分布,削弱了它们之间的冶金结合力,在服役过程中容易引发应力集中,造成TiCP/HCCI强度和冲击韧性显著下降。不过,在晶界处分布的高硬度颗粒增强相不仅使宏观硬度显著提高,还能在烧结过程中阻碍高铬铸铁中合金元素的扩散和晶粒的长大,从而细化了基体晶粒和M7C3碳化物。

图5 TiC质量分数对烧结高铬铸铁抗弯强度和冲击韧性的影响Fig.5 Effect of TiC particle mass fraction on the bending strength and toughness of the sintered HCCI

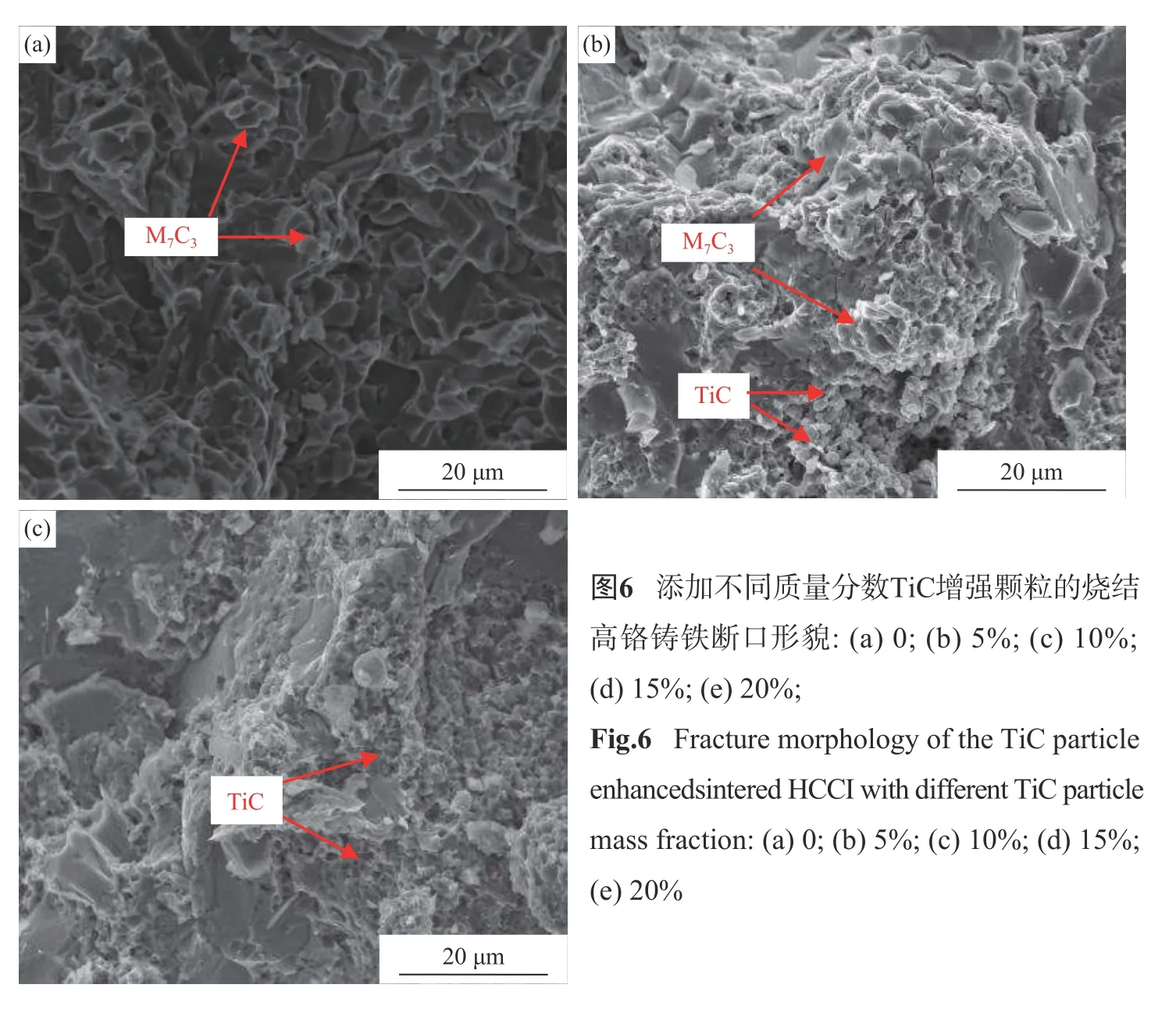

图6所示为添加不同质量分数TiC增强颗粒高铬铸铁冲击断口显微组织形片。从图6(a)中可看出,高铬铸铁断口存在大量韧性撕裂棱,单个光滑解理面区域面积较小,在局部区域出现微小韧窝,其断裂机制表现为准解理性断裂;从图6(b)和图6(c)的TiCP/HCCI断口上可以看到,存在TiC颗粒的密集分布带,为主要裂纹源,微裂纹容易在其内部萌生,且单个解理面区域面积较大,断口上仅留下少量韧性撕裂棱,表明裂纹延伸扩展直至试样失效的过程较快。显然,裂纹在高铬铸铁中拓展时需要的断裂能远大于后者,印证了增强相颗粒的不均匀分布使得冲击韧性和抗弯强度均发生大幅度下降的现象。

图6 添加不同质量分数TiC增强颗粒的烧结高铬铸铁断口形貌: (a) 0; (b) 5%; (c) 10%;(d) 15%; (e) 20%;Fig.6 Fracture morphology of the TiC particle enhancedsintered HCCI with different TiC particle mass fraction: (a) 0; (b) 5%; (c) 10%; (d) 15%;(e) 20%

2.3 淬火热处理对TiC颗粒强化烧结高铬铸铁力学性能的影响

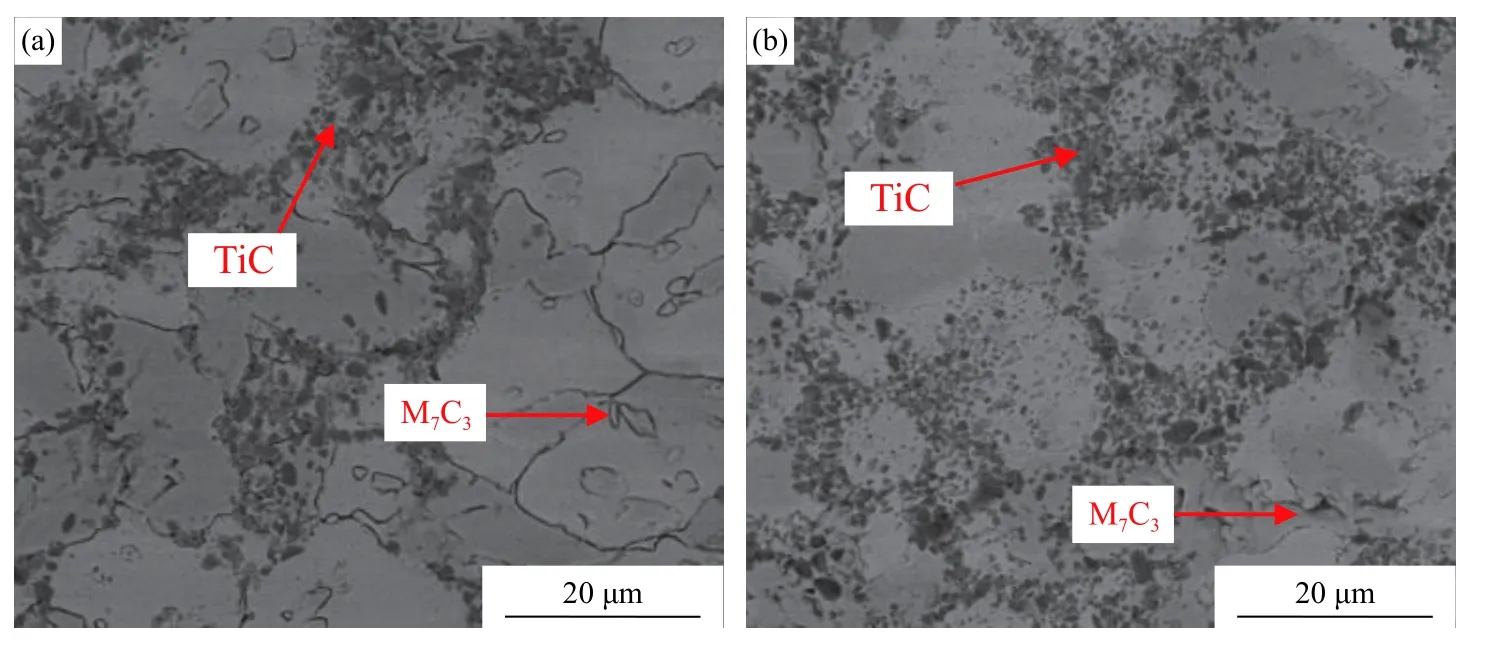

为进一步提升烧结TiCP/HCCI的硬度和耐磨性,本文对其开展了淬火热处理研究。淬火工艺为1050 ℃×120 min奥氏体化,随后空冷淬火。图7所示为淬火前后TiCP/HCCI显微组织。由图可见,在未经淬火处理的合金显微组织中,TiC颗粒强化相主要在基体和碳化物晶界区域呈颗粒聚集状分布,金属基体中有块状M7C3型二次碳化物存在;经淬火处理后,TiC颗粒的尺寸和分布较淬火前并无明显变化,但已经观察不到基体中的块状,说明二次碳化物发生了重新固溶[11−13],而在后续空冷淬火中不能再次析出。此外,图8为淬火后TiCP/HCCI的X射线衍射图谱,与图4对比后可知,在淬火热处理前后TiCP/HCCI的物相组成无变化,均为TiC、马氏体、奥氏体和M7C3碳化物。

图7 添加质量分数为15%TiC颗粒的HCCI显微形貌:(a)烧结态;(b)淬火态Fig.7 SEM images of the TiCP/HCCI with 15% TiC particles by mass: (a) the sintered HCCI; (b) the quenched HCCI

图8 淬火态TiCP/HCCI的X射线衍射图Fig.8 X-ray diffraction patterns of the quenched TiCP/HCCI

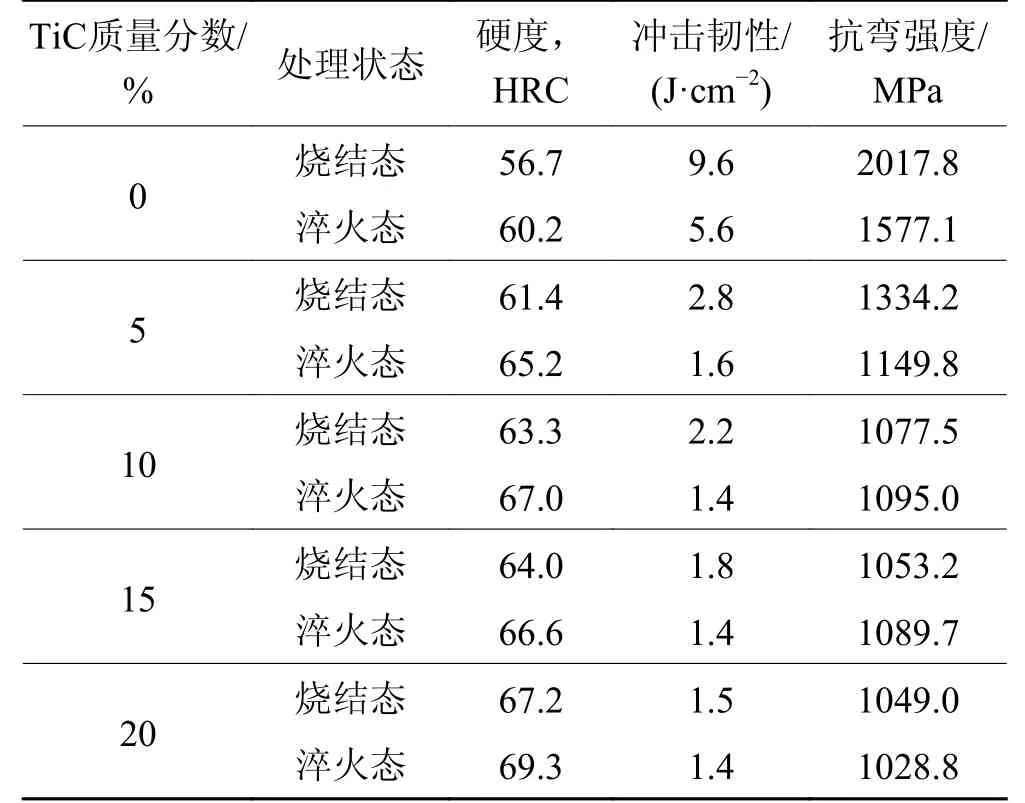

在高温液相烧结过程中,熔融金属液和TiC颗粒均聚集在晶界处,势必严重阻碍液相的流动和液相中元素的扩散,不仅影响了沿高铬铸铁晶界析出的M7C3型碳化物的数量和形貌,还会增大金属基体中C和Cr的固溶度,最终导致基体马氏体转变点降低和烧结态TiCP/HCCI中马氏体含量减少。所以,进一步淬火处理可获得更多的高硬度马氏体[14−15],硬度测试结果如表3所示,TiCP/HCCI的硬度提高了HRC 2.1~3.8,最高值接近HRC 70。

表3 淬火前后TiC颗粒强化烧结高铬铸铁硬度和力学性能Table 3 Hardness and mechanical properties of the TiC particles enhanced sintered HCCI before and after the quenched treatment

图9为淬火后TiCP/HCCI抗弯强度和冲击韧性与增强相质量分数的变化关系曲线。从图9中可看出,其变化规律与淬火前基本一致,即一旦添加TiC颗粒增强相就会造成抗弯强度与冲击韧性的致命性恶化;继续增大增强相添加量时,二种力学性能虽然保持降低的变化趋势,但是下降速率一直维持在很低的水平。其中可能存在二种作用机制:一是TiC颗粒与高铬铸铁的界面结合不理想,易成为微裂纹的萌生源;二是TiC颗粒增强相的不均匀聚集形成了明显的材料弱化带,使得微裂纹生成与快速扩展很容易进行。因此,优化界面结合力,科学控制颗粒增强相加入量与其在显微组织中的分布是今后提高强度和冲击韧性的重要研究方向。

图9 淬火处理对烧结高铬铸铁力学性能的影响Fig.9 Effect of the quenched treatment on the mechanical properties of the sintered HCCI

3 结论

(1)采用超固相线液相烧结技术可成功制备全致密TiCP/HCCI烧结高铬铸铁复合材料,其主要物相组成有马氏体、奥氏体、M7C3碳化物以及沿晶界分布的TiC颗粒相。

(2)随着TiC添加量(质量分数)的增加,复合材料硬度呈正相关上升趋势,而冲击韧性和抗弯强度首先急剧恶化,然后缓慢降低。当TiC颗粒质量分数为20%时,烧结态TiCP/HCCI的硬度达到HRC 67.2,抗弯强度1049.0 MPa,冲击韧性1.8 J·cm−2。

(3)淬火热处理可以进一步有效提高TiCP/HCCI的硬度。当TiC颗粒质量分数为20%时,经过1050 ℃空冷淬火处理,其硬度可达到HRC 69.3。