铝塑膜外层界面粘接性能提升研究

冯慧杰,徐孟进

(中国乐凯股份有限公司 河北 保定 071054)

1 引言

近年来,随着锂离子电池在手机、个人电脑、摄像机、电动汽车和混合动力电动汽车中的普遍应用,人们对高能量密度的软包锂离子电池的安全性提出了更高的要求[1-5]。目前作为软包锂离子电池封装材料的铝塑膜生产厂家,主要通过提高铝塑膜的耐电解液性能来提高软包锂离子电池的安全性,然而对铝塑膜外层耐湿热性能关注很少[6]。铝塑膜外层材料在高湿度环境下容易出现分层、黑斑、白斑、冲深后有白线等情况,若继续恶化甚至会造成铝箔腐蚀、铝塑膜遭到破坏而产生漏液、电池起火等情况,因此电池厂家对铝塑膜外层材料与铝箔的粘接性能要求越来越高。

目前,铝塑膜外层尼龙层和铝箔层粘接所用胶黏剂是双组分溶剂型聚氨酯类胶粘剂,主剂为聚酯多元醇,固化剂为异氰酸酯[7]。聚氨酯胶粘剂具备较高的活性和极性以及优异的抗剪切强度和抗冲击特性,适用于各种结构性粘合领域,并具备优异的柔韧特性,能适应不同热膨胀系数基材的粘合,它在基材之间能够形成具有软-硬过渡层,不仅粘结力强,还具有优异的缓冲、减震功能[8-9]。但是聚氨酯胶黏剂也有很多缺点,比如耐热性较差,在高温、高湿下易水解而降低粘接强度,此外聚氨酯胶黏剂对水敏感,胶层容易产生气泡。本文主要从提高聚氨酯胶层交联度和改善聚氨酯胶黏剂与铝箔钝化层界面粘接两方面改善铝塑膜外层耐湿热性能。

2 材料和研究方法

2.1 实验原料

膜材料:BOPA、CPP、铝箔,市售。

胶黏剂:聚氨酯胶黏剂、聚烯烃胶黏剂,市售。

钝化层:铈盐钝化液(自配)、三价铬盐钝化液(市售)。

2.2 实验设备及仪器

RK涂布机

FM-650覆膜机

电子天平:上海精密科学仪器有限公司JH2102

鼓风干燥箱:HQDS-9140A,菏泽市华强仪器仪表有限公司。

拉力机:CMT6104微机控制电子万能试验机。

湿热老化箱:EH-010R,shanghai espec environmental equipment corp。

丝棒:英国RK线棒。

2.3 铝塑膜的复合方法

铝塑膜采用干法复合,先将铝箔两面涂布钝化液、干燥,然后在钝化后的铝箔一面涂布聚氨酯胶黏剂,干燥后和BOPA复合,在另一面涂布聚烯烃胶黏剂,烘干后和CPP复合。

2.4 样品制备

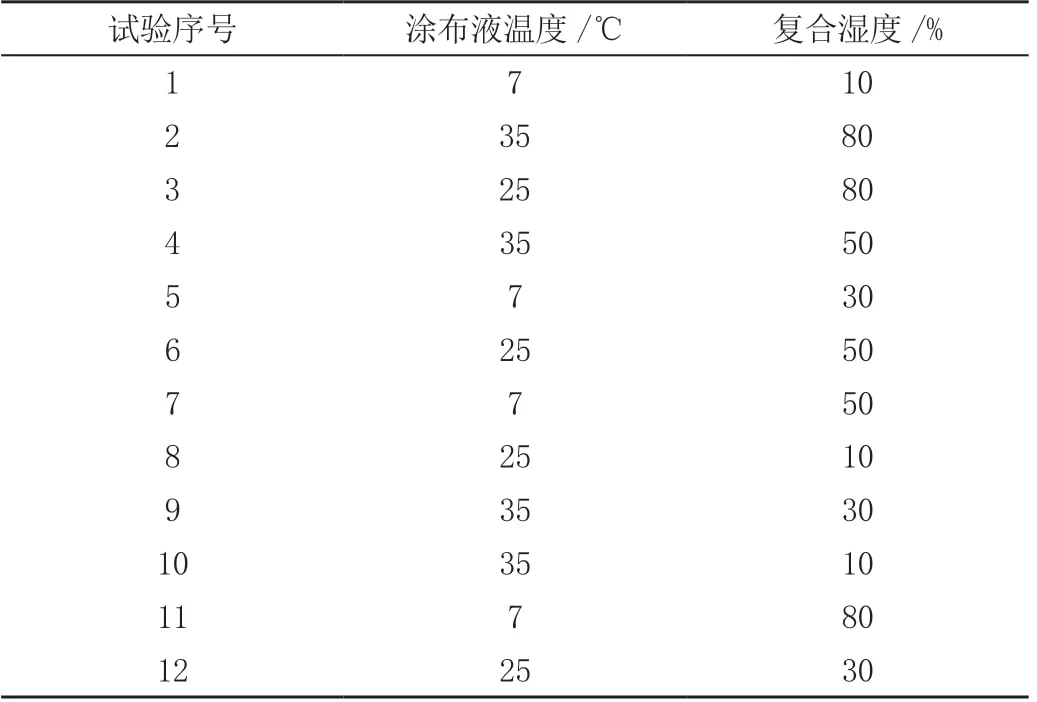

2.4.1涂布液温度和复合湿度对铝塑膜外层耐湿热性能影响

聚氨酯胶黏剂在相同主固比、不同涂布液温度和湿度条件下,得到的铝塑膜外层耐湿热性能有很大差异,为了找到最优的涂布液温度和复合湿度,我们利用JMP软件设计了一系列实验进行验证,见表1,涂布液温度范围为7~35 ℃,复合湿度范围为10%~80%RH。涂布液温度指胶液涂布时的温度,复合湿度指的是BOPA和钝化后的铝箔复合时的环境湿度。

表1 不同涂布液温度和复合湿度实验设计方案Table1 Experiment design scheme of different adhesive temperature and laminating humidity

2.4.2 钝化层配方对铝塑膜外层耐湿热性能影响

在温度为25 ℃、湿度为50%的条件下,在40 μm的铝箔上分别涂布铈盐体系的钝化液和含三价铬盐体系的钝化液,烘干;在钝化后的铝箔的一面涂布配制好的聚氨酯胶黏剂,然后和BOPA复合;在钝化后的铝箔另一面涂布聚烯烃类胶粘剂,然后和CPP复合;将复合好的样片在60 ℃鼓风干燥箱中熟化7 d后进行测试。

3 结果与讨论

3.1 涂布胶液温度和复合湿度对铝塑膜外层耐湿热性能影响

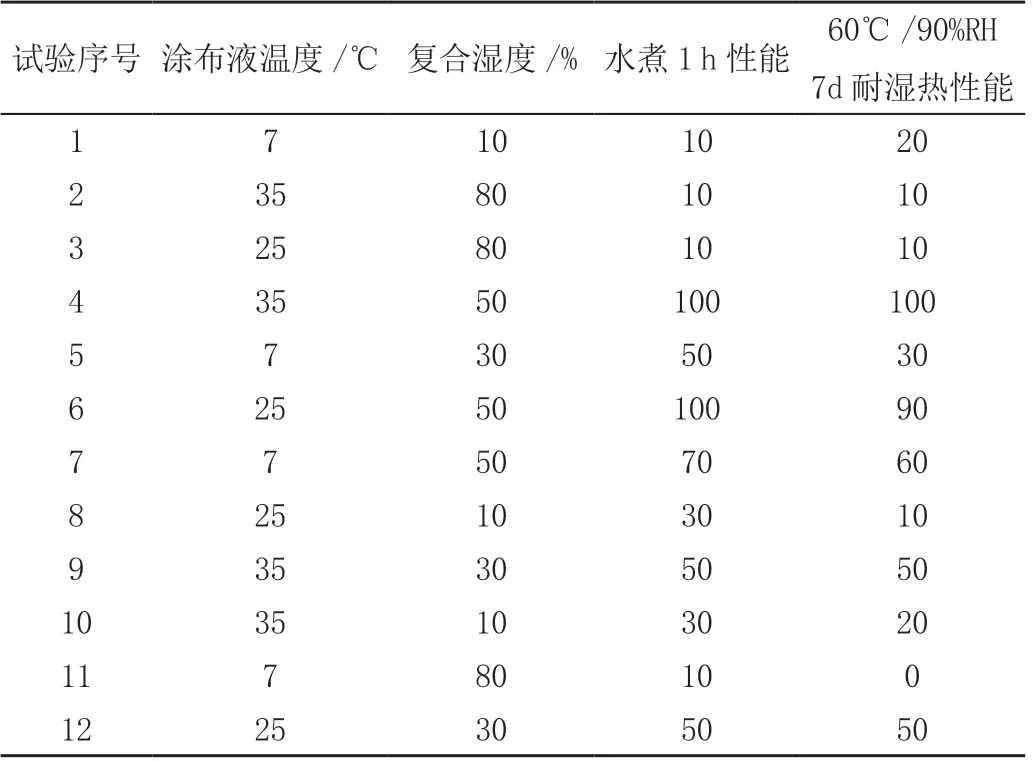

表2是不同涂布胶液温度和复合湿度条件下制备的铝塑膜,水煮1 h和60 ℃/90%RH 7 d耐湿热性能测试结果。铝塑膜外层水煮性能和耐湿热性能指标是根据铝塑膜外层分层位置多少、严重程度对其进行评分,100分表示未分层,0分表示分层区域较多,分层严重。

表2 涂布胶液温度和复合湿度对铝塑膜外层水煮性能和耐湿热性能的影响Table 2 The influence of adhesive temperature and laminating humidity on the boiling performance and resistance to moisture and heat of the aluminum-plastic film outer layer

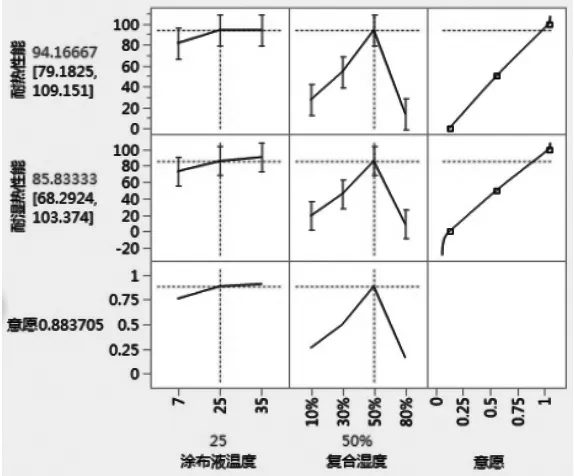

为了更直观地看出水煮性能和耐湿热性能最优时的胶液温度和复合湿度条件,我们对实验结果用最小二乘法进行了模拟分析,见图1,可以看出铝塑膜外层性能达到最优的复合湿度为50%;涂布液温度为35 ℃耐湿热性能比25 ℃有轻微提升,但从节省能源角度认为25 ℃为最优条件。

图1 实验结果模拟汇总图Fig1 Simulation summary of experimental results

最优条件验证:通过将配制好的聚氨酯胶液温度保持在25℃并立刻涂布钝化好的铝箔,在环境湿度为50%条件下与BOPA进行复合,然后涂布聚烯烃胶黏剂并复合CPP,在60℃鼓风干燥箱中熟化7d,并对熟化好的铝塑膜进行水煮性能和60℃/90%RH 7d耐湿热性能测试。结果证明最优条件下铝塑膜外层水煮1h性能和60℃/90%RH 7d耐湿热性能均能达到100分。

从实验结果可以看出,在最优聚氨酯胶黏剂主固比条件下,通过调控涂布胶液的温度和环境湿度可以提升铝塑膜外层粘接性能。原因可能是胶液温度过低,胶黏剂分子运动缓慢,会影响胶的反应活性,当涂布胶液温度高于25℃,温度变化对胶的性能提升有限。而不同环境湿度下进行复合得到的铝塑膜性能有很大差异,说明湿度对聚氨酯胶黏剂性能影响较大,原因可能是溶剂型聚氨酯胶黏剂中—N=C=O和聚酯多元醇中的—OH反应时,少量的H2O的存在有利于催化—N=C=O双键的断裂和与—OH的加成反应,而当空气中H2O含量过低时,—N=C=O和—OH的反应变慢、熟化不完全,导致铝塑膜外层耐湿热性能下降,容易分层。但空气中H2O过高时,H2O会和固化剂中的—NCO反应并生成CO2,使胶层表面产生气泡,降低聚氨酯胶的粘接力、恶化聚氨酯胶的性能,因此涂胶时环境湿度要控制在合理范围内[8]。

3.2 钝化层配方对铝塑膜外层耐湿热性能影响

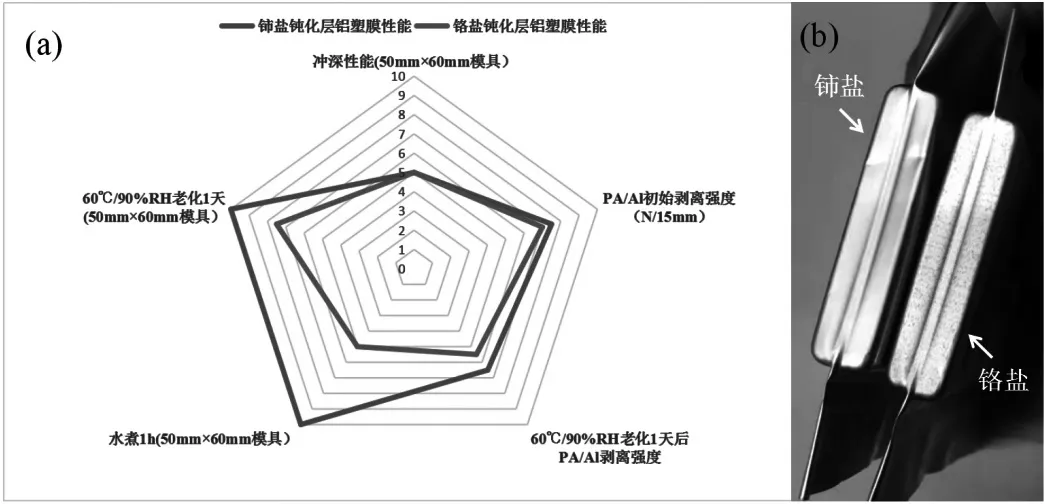

图2是铈盐钝化层和三价铬盐钝化层两种铝塑膜性能对比。从图2(a)可以看出铈盐铝塑膜和三价铬盐铝塑膜在冲深性能和PA/Al初始剥离强度没有明显差别,但是铈盐钝化层的60℃/90% RH老化性能和水煮性能明显优于三价铬盐钝化层;在两项指标测试过程中,铈盐钝化层铝塑膜表观良好,未出现分层和黑斑,但三价铬盐钝化层铝塑膜部分样品在水煮和湿热老化过程中出现分层和黑斑,见图2(b);从60 ℃/90% RH老化1 d后PA/Al的剥离强度可以看出铈盐铝塑膜外层剥离强度从初始7.5 N/15 mm下降到6.5 N/15 mm,而三价铬盐铝塑膜外层剥离强度从初始7 N/15 mm下降到5.5 N/15 mm。

图2 (a)两种钝化层铝塑膜外层性能对比(b)两种钝化层铝塑膜水煮1h表观对比Fig 2 (a) Comparison of the performance of the outer layer of the aluminum-plastic film of the two anti-corrosion layers;(b) Comparison of the boiling appearance in water for 1 hour of two kinds of aluminumplastic films of different anti-corrosion layers

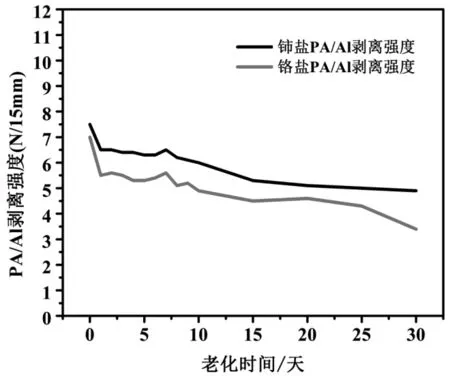

为了继续跟踪湿热老化后铝塑膜外层粘接性能变化情况,我们继续测试了60℃/90% RH老化不同时间的PA/Al的剥离强度,最长测试到老化30 d,见图3。可以看出用铈盐钝化层制备的铝塑膜样品外层耐湿热老化粘接性能相比于三价铬盐钝化层铝塑膜有了明显提升,铈盐钝化层制备的铝塑膜样品湿热老化30 d后PA/Al的剥离强度仍能保持在4.9 N/15 mm,是初始剥离强度的65.3%。

图3 不同60℃/90% RH老化时间下PA/Al剥离强度Fig3 The peel strength of nylon and aluminum foil under different aging time at 60℃and 90% humidity

从实验结果可以看出,铈盐钝化层制备的铝塑膜耐湿热性能优于三价铬盐钝化层制备的铝塑膜,原因可能是:铈盐钝化层最终在铝箔表面形成CeO2涂层,其中部分的Ce4+和铝箔表面反应形成Ce3+钝化膜骨架,最终形成致密的钝化膜[9],该钝化膜能够很大程度上阻止空气中氧气进入铝箔表面,防止铝箔发生腐蚀;一旦钝化膜受损,未被铝箔还原的Ce4+就会迁移到金属表面、氧化裸露的铝箔、生成Ce3+修复钝化膜,恢复其保护性能[10]。因此,铈盐钝化层具有自修复性,如同六价铬钝化层,然而三价铬钝化层不具有自修复性,因此铈盐钝化层的铝塑膜耐湿热性能要优于三价铬钝化层。

4 结论

本文从聚氨酯胶黏剂和钝化层两方面措施提高了铝塑膜外层界面粘接性能,从而提升了铝塑膜的耐湿热性能。实验结果表明聚氨酯胶液温度为25℃、复合湿度为50%得到的铝塑膜外层耐湿热性能较佳;当用铈盐钝化层代替三价铬盐钝化层,得到的铝塑膜外层耐湿热性能得到很大提升。