基于矫顽力的管道剩磁应力检测技术研究

田野,罗宁,刘剑,张贺,赵康,李坤

基于矫顽力的管道剩磁应力检测技术研究

田野1,罗宁2,刘剑1,张贺2,赵康1,李坤1

(1.国家管网集团西部管道有限责任公司,新疆 乌鲁木齐 830000; 2.沈阳工业大学信息科学与工程学院,辽宁 沈阳 110870)

剩磁应力检测技术可对铁磁性材料的应力集中程度进行有效检测,在长输油气管道内检测领域具有巨大发展潜力。然而,剩磁应力检测技术的机理尚不完善,剩磁信号与应力关系难以量化计算,导致剩磁应力检测无法实现管道损伤的量化测量,严重影响了该技术在管道内检测领域的应用。根据磁畴模型解释了管道剩磁产生机理,通过矫顽力建立剩磁与应力的对应关系,分析了剩磁信号随管道外应力的变化特征。研究结果表明,铁磁性材料的不可逆磁化是产生剩磁的原因,随着管道外应力的增加剩磁信号有逐渐增大的变化规律。

剩磁; 管道; 应力; 磁畴; 矫顽力

管道运输是油气运输的主要手段,管道安全检测已成为当前研究的重要课题[1-2]。管道长时间受外部载荷、高温、高压等作用,管道壁产生微观损伤形成应力集中,有些应力集中区将演变成宏观裂缝,引发油气管道爆裂等灾害[3-4]。2019年7月,墨西哥的油气管道爆炸事故,不仅严重污染环境,更导致了大量人员伤亡,造成不可估量的危害。

长输油气管道内检测利用油气等传输介质推动检测器在管道内行走,实时检测和记录管道的变形、腐蚀等损伤情况,是目前国际上公认最精准、高效的管道安全维护手段[5-8]。但是,常规的漏磁、射线、超声、涡流等无损检测技术,只能对材料的宏观体积缺陷进行检测,不能进行早期的微观损伤在线检测[9-10],因此无法避免由于应力损伤所引起的突发事故。剩磁应力检测技术利用铁磁材料被强磁磁化后的剩磁信号检测应力损伤,能对铁磁性材料的早期损伤和应力集中进行检测与评估,支持非接触、动态在线检测[11-12],在长输油气管道内检测领域具有巨大应用潜力。

目前,剩磁检测技术已经初步被应用于长输油气管道的应力内检测,但对于剩磁检测技术的理论研究仍处于初级阶段,机理的研究成为剩磁检测技术的瓶颈[13],严重影响剩磁检测技术在管道内检测领域的应用。本文根据磁畴理论建立磁力学模型,分析了管道剩磁的产生机理。利用铁磁性材料的特征参数矫顽力计算剩磁与应力的对应关系,分析剩磁信号随管道外应力的变化特征,以及不同管道应力损伤下管道剩磁检测信号特性变化,为利用剩磁检测技术进行管道应力内检测提供更多理论依据。

1 管道剩磁应力检测模型建立

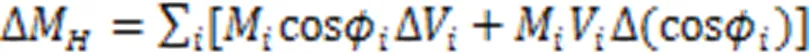

管道壁磁化到磁饱和后,将外磁场减小到零,这时管道壁对外仍然显磁性[14-15],此时管道壁的剩余磁化强度即为剩磁[16-18]。当管道壁处于原始中性状态时,各个磁畴的磁化矢量方向是杂乱无章的,所以对外不显磁性。施加外磁场会使管道壁发生磁化矢量转动和磁畴壁位移,使其磁化方向指向外磁场方向。沿外磁场的磁化强度M可以表示为:

通过式(1)可知,管道壁磁化强度的变化来源于3个方面。首先是磁畴体积的变化,即磁畴壁的位移;其次是磁化矢量与外磁场方向夹角的变化,即磁化矢量的转动;最后是磁化矢量大小的改变。因此,当外磁场发生变化时产生的∆M可表示为:

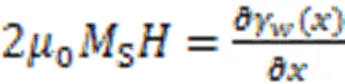

畴壁的位移和磁畴的转动分为可逆和不可逆两种情况。可逆磁化即为撤销磁化的外磁场后,管道壁的磁化状态可以从被磁化后的状态按原路恢复到原始状态。但在实际情况中,由于管道壁内部的缺陷、材料属性和内应力会产生不可逆的位移,即巴赫豪森跳跃。假设180°畴壁在方向上发生位移,其畴壁能密度为(),∂()/∂则是180°畴壁位移时引起的畴壁能密度变化。180°畴壁的位移可以表示为:

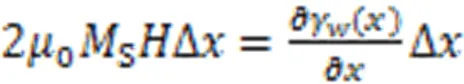

式中,S为饱和磁化强度,A/m,;0为真空磁导率,H/m;为外磁场,=0时,180°畴壁的畴壁能密度()最小,此时,∂γ()/∂=0,而[∂2γ()]/∂2>0,180° 畴壁处于稳定状态。此时增加外磁场,畴壁发生位移,设单位面积的畴壁沿方向位移为∆,则位移方程为:

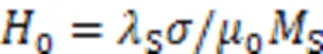

继续增加外磁场,当[∂2γ()]/∂2>0时畴壁发生可逆位移,即畴壁可以返回到起始点。若继续增大外磁场使[∂γ()/∂]max最大,磁畴壁处于不稳定状态,会经过[∂γ()/∂]<[∂γ()/∂]max的区域,直到再次取得[∂γ()/∂]max为止,此时发生巴赫豪森跳跃,当再次减小到零时,磁畴壁无法按原路退回到最初位置,管道壁在外磁场方向保留剩余的磁化强度。畴壁位移到[∂γ()/∂]max所需要的外磁场为不可逆畴壁位移磁化过程的临界磁场0,其表达式为:

由于铁磁性材料的各向异性,磁化矢量会发生不可逆转动。这种不可逆的畴壁位移和磁畴转动会使管道壁无法在撤销外磁场后从被磁化的状态按原路恢复到原始状态,从而产生磁滞现象,即为剩磁M。

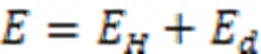

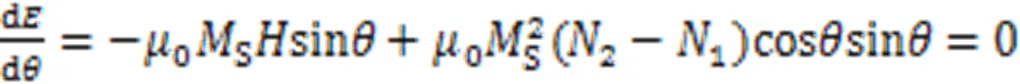

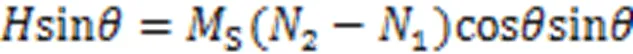

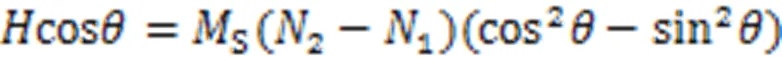

2 磁力学关系计算

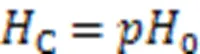

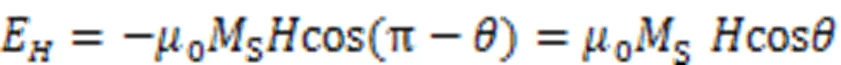

当管道壁磁化到磁饱和后,磁场强度=S,其中S为饱和磁场强度。此时磁化强度为饱和磁化强度S,若减小磁场强度,其磁化强度也相应减小,但是在为零时,并不为零,此时磁化强度为剩磁R。若想让磁化强度等于零,需要进行反向磁化,在反向磁化过程中存在一个重要的磁化参数——矫顽力,即管道壁磁化到饱和之后,需要施加反向磁场使其磁感应强度降低为零。应力和材料属性决定矫顽力的大小,临界磁场也由应力和材料属性决定,矫顽力C与临界磁场0成正比,则矫顽力可表示为:

式中为常系数,其最大值为1。

由于多晶体的各个晶粒应力分布不同,导致各个部分0的大小不等。将稳定状态下的0代入式(6),则C可近似地表示为:

式中,S为磁致伸缩量;为外应力,MPa。

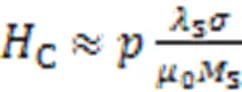

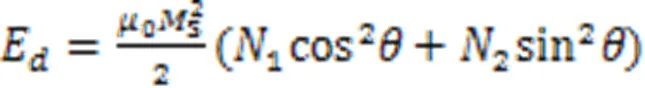

根据式(7)可知,矫顽力随着外力的增大而线性增加。施加一个退磁场H=,使管道壁的剩余磁化强度减小到零,其中为退磁因子,-N=H/M。将磁畴设想为长椭球形,长短轴长度分别为和,且>,若外磁场沿轴方向使磁畴转动,磁矩偏离轴的角度为,则磁场能为:

由于磁矩在和两轴有M和M两个分量,设轴和轴的退磁因子分别为1和2,由于退磁场H=-NM,则可得退磁能为:

因M=MScos,M=MSsin,故磁畴的总能可表示为:

为确定稳定状态,令:

解得:

将式(11)求解二阶导数,解得应力的磁畴平衡条件为:

临界磁场0存在临界角,同时满足式(12)、式(13),将式(12)、式(13)相除可得tan=1/2 tan2,所以得出=0,求得临界磁场强度为:

对于立方系晶体,处于无序状态的单轴各向异性的微晶粒,其剩磁R可表示为:

将式(14)、式(15)代入式(7)可得剩磁与外应力的关系式为:

根据式(16)可以得到剩磁R与管道外应力的对应关系,可以看出剩磁信号随着管道外应力的增加而增加。通过剩磁信号的强弱可进一步计算管道壁所受外应力,进而进行管道应力检测。

3 模型仿真计算及结果分析

3.1 仿真模型的建立

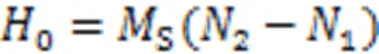

管道剩磁应力检测仿真模型如图1所示。以Q235管道壁截取钢板为研究对象,采用ANSYS仿真软件,建立磁力学仿真模型[19]。利用仿真软件设置一个磁场强度为50 μT的均匀磁场,磁矢量大小一致,方向相同。模拟地磁场空气环境,建立长为200 mm、宽为60 mm、厚为15 mm的钢板模型。在钢板上存在长60 mm、宽4 mm、深2 mm的应力区,根据Q235钢的实际物理特性,设置材料属性泊松比为0.3、弹性模量为21 000 000 Pa时进行仿真,将钢板模型置于磁导率为1 H/m的空气层三维空间中,设置磁导率为380 H/m,扫描路径设置为20 mm。

图1 管道剩磁应力检测仿真模型

模型建立后进行布尔运算,并根据各个材料的磁学特征,对各部分分配属性,之后进行网格划分。划分网格后,对空气施加边界条件,模拟地磁场分布,磁场分布情况如图2所示。

图2 磁场分布情况

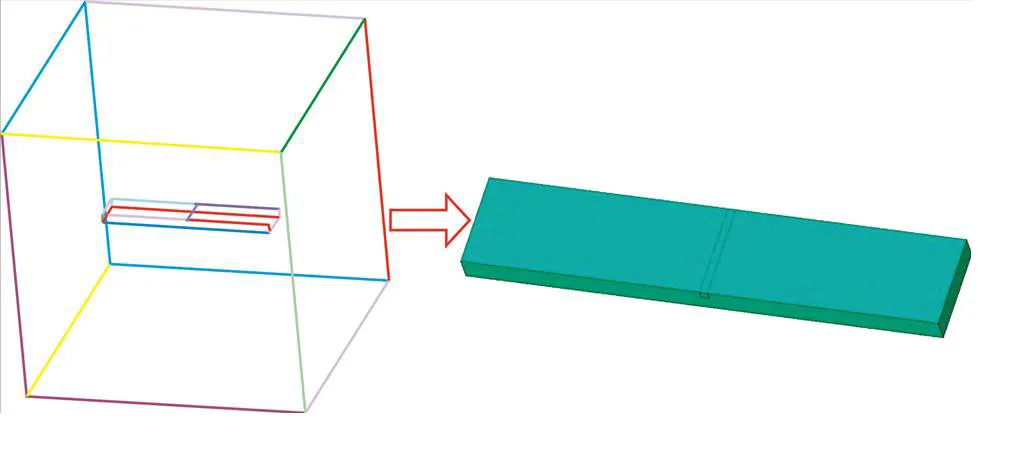

读取仿真结果,对试件沿长度方向进行扫描,可得剩磁的磁学信号特征具有轴向极大值、法向过零点的特征,通过设置不同的矫顽力来表示不同励磁下钢板的剩磁情况,然后进行仿真来观察在不同载荷情况下钢板的磁信号。剩磁信号特征如图3所示。

图3 剩磁信号特征

3.2 结果分析

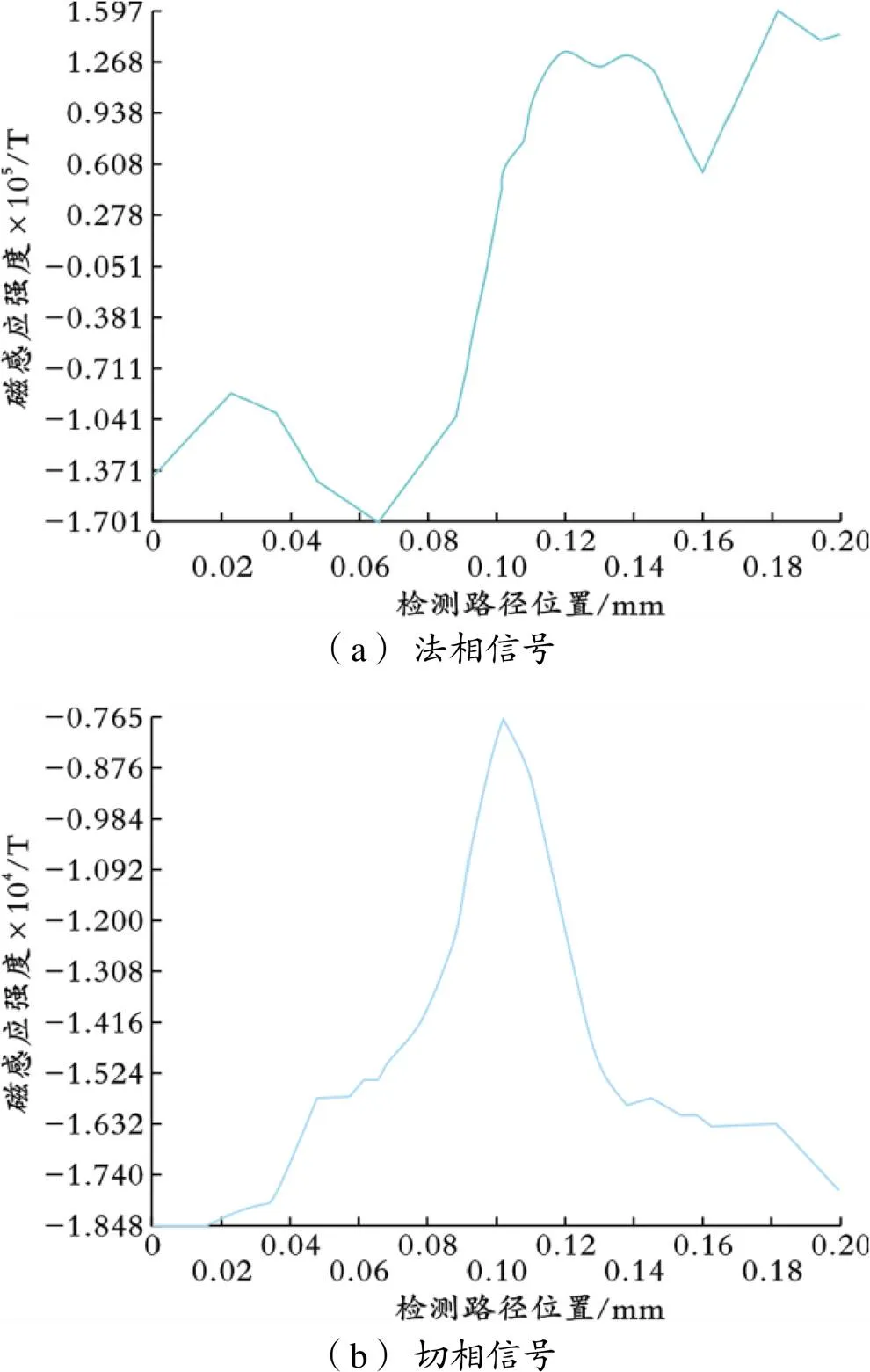

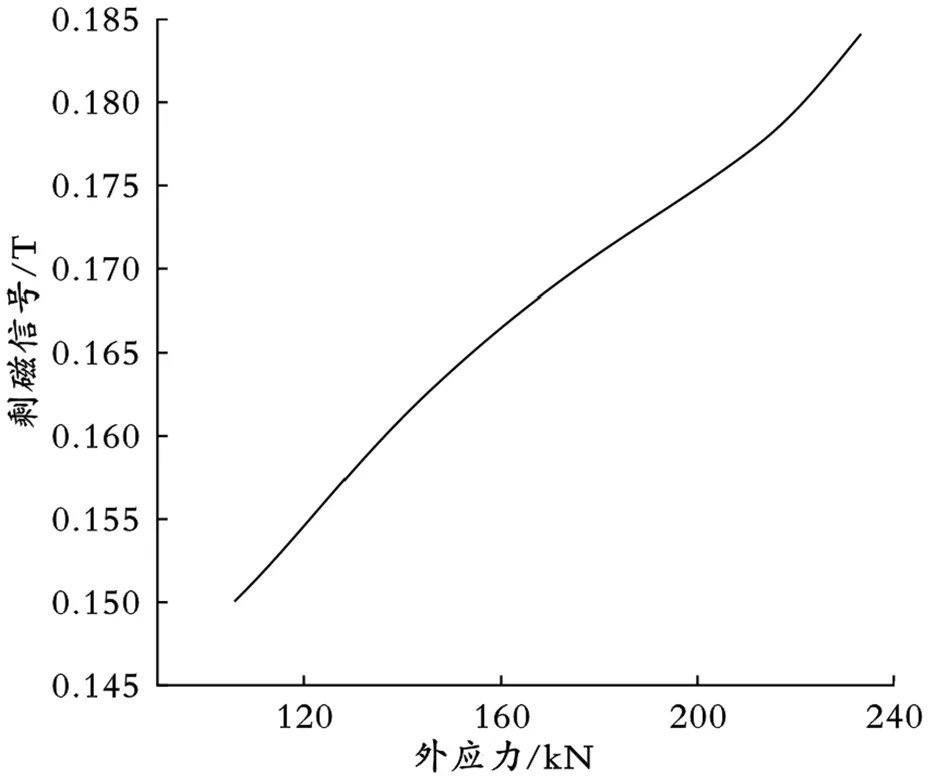

仿真模型分为三轴,其中为径向,即拉力方向,是研究的主要方向,仿真后提取方向的折线图可以直观地观察不同载荷下扫描路径的剩磁大小。通过仿真得到在拉力分别为106.0、159.0、211.5 kN及233.0 kN的情况下钢板上的剩磁大小。管道剩磁随外应力变化如图4所示。

图4 管道剩磁随外应力变化

从图4可以看出,随着外应力的增加,剩磁信号逐渐增大,且管道壁外应力与剩磁信号之间存在很好的线性关系,可以以此进行应力检测。

4 验证实验

为验证理论模型的正确性,提高管道剩磁应力内检测的工程应用能力,设计了管材拉伸磁力学关系实验。

4.1 实验材料

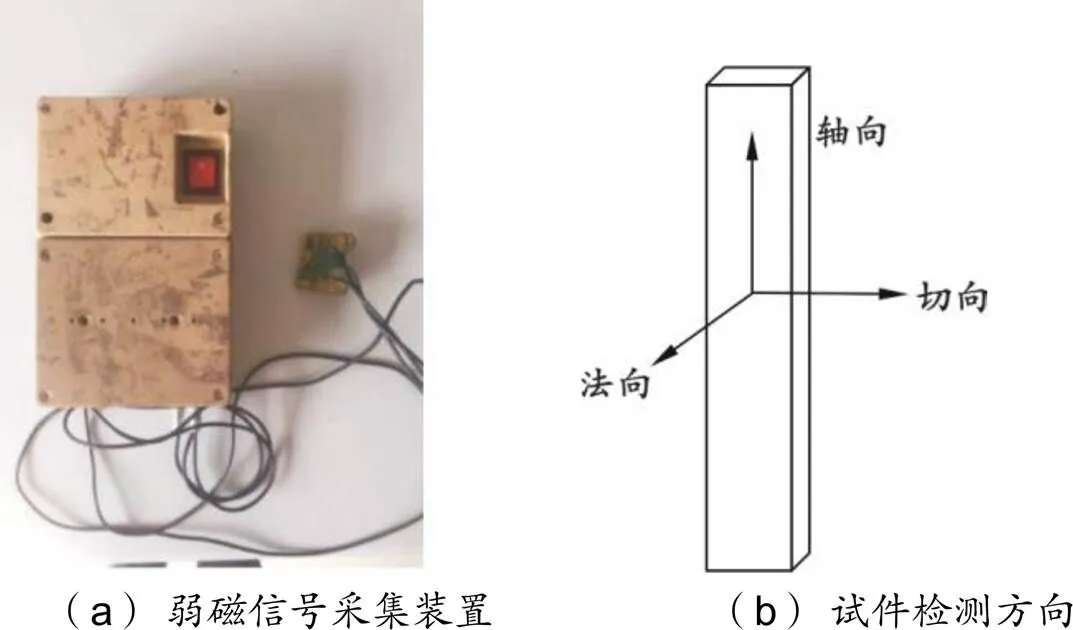

本次实验采用Q235管道壁截取钢板母材(见图5),其屈服强度为235MPa,钢板长、宽、厚分别为600、60、15 mm。弱磁信号采集装置及试件检测方向如图6所示。此仪器采用三轴磁阻探头,工作原理在于测量被检测对象表面磁场的分布,精度较高,达到nT级。

图5 Q235管道壁截取钢板

图6 弱磁信号采集装置及试件检测方向

4.2 实验过程

采用东方试验仪器公司型号为WAW-2000的液压式万能试验机,最大施加载荷为2 000 kN。实验现场如图7所示。将钢板固定在拉伸机上,并将线圈套在钢板上,将磁阻传感器固定在钢板中心表面,拉力稳定为屈服点的50%。记录电流强度分别为10.0、7.5、5.0、2.5 A时钢板表面磁信号强度,励磁方向与拉力方向相同。每次加载电流前要进行退磁处理,保证退磁后钢板端部磁感应强度小于0.3 mT。全部测量完成后,将拉力改为屈服点的75%、100%、110%,重复上述实验。

图7 实验现场

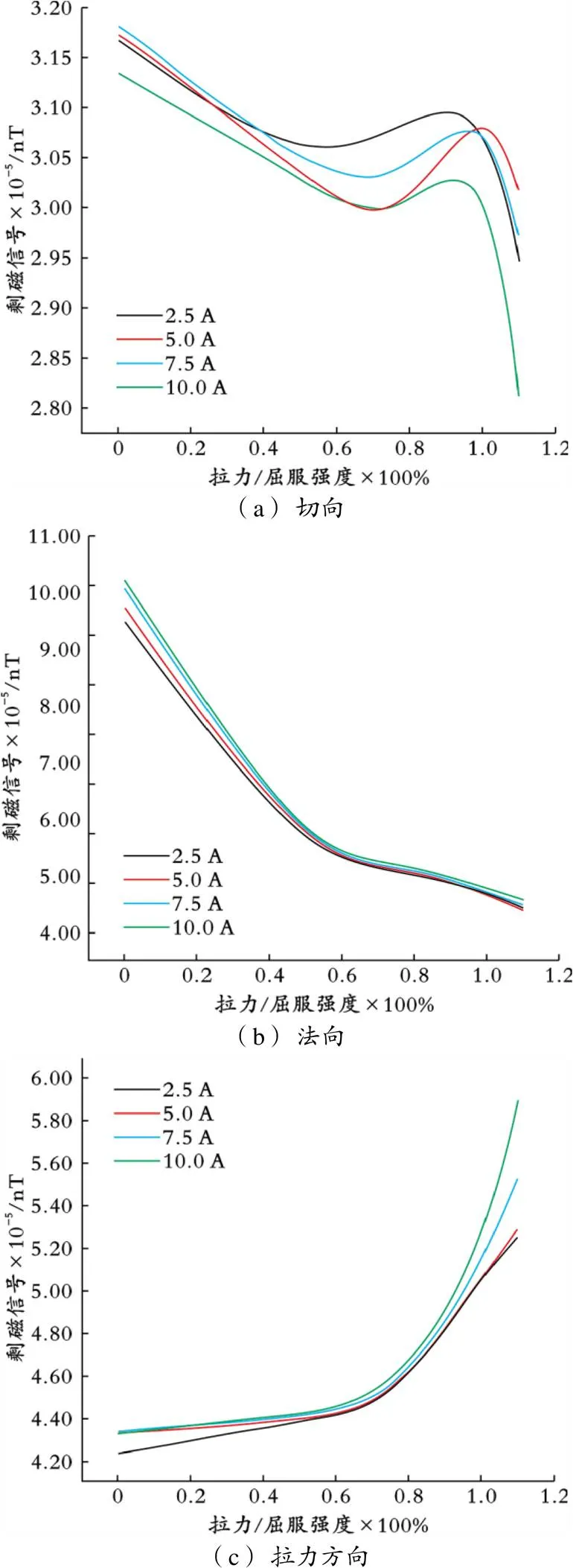

4.3 实验结果及分析

实验采用三根完全一致的Q235钢板进行3次重复性实验,随机采用一根进行分析。在剩磁场环境下,施加外界磁场激励将钢板母材磁化,然后撤去外界激励磁场,随拉力的增加,钢材所受外应力逐渐增加,钢板的剩磁随拉力变化曲线如图8所示。从图8可以看出,在不同励磁电流下,法向和切向剩磁信号随拉力的增大而呈减小趋势,沿拉力方向剩磁信号随拉力增大而增大,因此剩磁信号随着应力的增大而增大;在75%的材料屈服应力内拉伸时,拉力方向剩磁信号变化梯度较小,当材料接近屈服时,剩磁信号变化梯度变大。根据励磁电流的强度,2.5 A电流相当于10 kA/m的外界激励磁场,根据剩磁信号的变化趋势可知钢板在10 kA/m的外界磁场下达到磁饱和,因此激励电流的增加不会影响钢板的剩磁信号。

图 8 钢板的剩磁随拉力变化曲线

5 结 论

长输油气管道应力内检测是国际管道安全评估领域前沿课题,剩磁应力检测技术在该领域具有巨大应用潜力。然而,由于剩磁应力检测技术理论研究不足,剩磁与应力的对应关系尚不清楚,许多现象无法给出合理解释,无法使用剩磁检测技术对管道应力损伤进行有效检测。采用磁畴模型,解释了管道壁剩磁信号的产生机理,证明了剩磁随管道应力增大而增大的对应关系,为管道剩磁应力内检测的进一步研究提供了新的思路。

[1]Hoyos J J,Masoumi M,Pereira V F,et al.Influence of hydrogen on the microstructure and fracture toughness of friction stir welded plates of API 5L X80 pipeline steel[J].International Journal of Hydrogen Energy, 2019, 44(41): 23458-23471.

[2]Ege Y, Coramik M.A new measurement system using magnetic flux leakage method in pipeline inspection[J].Measurement.2018,123:163-174.

[3]Yu M S, Xing X, Zhang H, et al. Corrosion fatigue crack growth behavior of pipeline steel under underload-type variable amplitude loading schemes[J]. Acta Materialia,2015,96:159-169.

[4]Mohammadijoo M, Valloton J, Collins L, et al. Characterization of martensite-austenite constituents and micro-hardness in intercritical reheated and coarse-grained heat affected zones of API X70 HSLA steel[J]. Materials Characterization, 2018, 142:321-331.

[5]Lou W, Shen C, Zhu Z, et al.Internal defect detection in ferromagnetic material equipment based on low-frequency electromagnetic technique in 20# steel plate[J]. IEEE Sensors Journal,2015, 18:6540-6546.

[6]Suresh V,Abudhahir A,Daniel J. Development of magnetic flux leakage measuring system for detection of defect in small diameter steam generator tube[J]. Measurement, 2017, 95:273-279.

[7]Wang J, Zhu J.A simple method for performance prediction of permanent magnet eddy current couplings using a new magnetic equivalent circuit model[J].IEEE Trans Actions on Industrial Electronics,2017, 65:2487-2495.

[8]赵宁,马爽.油气管道清管技术探析[J].渤海大学学报(自然科学版),2020,41(1):86-89.

[9]Hongmei L I, Wang Y U, Huang R, et al. Sizing of defect using magnetic memory signal based on the reconstruction algorithm[J].IEEE Access,2018,6:58543-58548.

[10] Liu B, Ma Z Y, Liu Z Q, et al. Research on internal detection technology for axial crack of long-distance oil and gas pipeline based on micromagnetic method[J]. Structural Health Monitoring, 2019, 19(4): 1123-1136.

[11] 杨理践,耿浩,高松巍.长输油气管道漏磁内检测技术[J].仪器仪表学报,2016,37(8):1736-1746.

[12] Li Y,Hao G,Song G.Internal leakage detection technology for long oil and gas pipelines[J].Chinese Journal of Scientific Instrument,2016,37(8):1737-1743.

[13] Kopp G, Willems H. Sizing limits of metal loss anomalies using tri-axial MFL measurements: A model study[J].Ndt & E International,2013,55(3):75-81.

[14] Huang H, Qian Z,Yang C, et al. Magnetic memory signals variation induced by applied magnetic field and static tensile stress in ferromagnetic steel[J].Nondestructive Testing & Evaluation. 2017,32:1-19.

[15] 杨理践,郭天昊,高松巍,等.管道裂纹角度对漏磁检测信号的影响[J].油气储运,2017,36(1):85-90.

[16] 刘斌,付英,于慧,等.基于GGA算法磁记忆检测模型的研究[J].仪器仪表学报,2014,35(10):2200-2207.

[17] Cheng T K,Denvid L.A photophone-based remote nondestructive testing approach to interfacial defect detection in fiber-reinforced polymer-bonded systems[J].Structural Health Monitoring, 2017,17(2):135-144.

[18] 杨理践,邢燕好,张佳,等.基于电磁超声导波的铝板裂纹缺陷检测方法[J].仪器仪表学报,2018,39(4):150-160.

[19] 孙东旭,吴明,谢飞,等.基于有限元分析的管道腐蚀缺陷生长预测模型[J].石油化工高等学校学报,2020,33(1):81-87.

Research on Detection Stress Technology of Residual Magnetic Based on Coercive Force

Tian Ye1, Luo Ning2, Liu Jian1, Zhang He2, Zhao Kang1, Li Kun1

(1.West Pipeline Company of PipeChina,Urumqi Xinjiang 830000,China;2.School of Information Science and Engineering, Shenyang University of Technology,Shenyang Liaoning 110870,China)

The residual magnetic stress detection technology can effectively detect the stress concentration of ferromagnetic materials, and has great potential in the field of long-distance oil and gas pipeline stress detection. However, due to the imperfect mechanism of the residual magnetic stress detection technology, the relationship between the residual magnetic signal and the stress is difficult to calculate quantitatively, resulting in the quantitative measurement of the residual magnetic stress detection, which seriously affects the application of the technology in the field of pipeline detection. In this paper, the mechanism of remanence generation is explained based on the magnetic domain model. Correspondence between remanence and stress is established by coercive force. The changing characteristics of remanence signal with the change of stress are analyzed and verified by experiments. The research results show that the irreversible magnetization of ferromagnetic materials is the cause of residual magnetism; as the external stress increases, the residual magnetism signal has a gradually increasing change rule.

Remanence; Pipe; Stress; Magnetic domain; Coercive force

TE832

A

10.3969/j.issn.1672-6952.2021.04.014

1672-6952(2021)04-0085-06

http://journal.lnpu.edu.cn

2020-09-15

2020-11-22

辽宁省自然科学基金面上项目(2019-MS-243)。

田野(1987-),男,高级工程师,从事管道完整性及内检测技术方面研究; E-mail:jqty@petrochina.com.cn。

罗宁(1991-),男,博士研究生,从事仪器科学与技术方面研究;E-mail:ilccmm@163.com。

(编辑 陈 雷)