强矿压工作面回撤通道失稳机理与注浆加固技术

李国良,李瑞群

(神东煤炭集团有限责任公司 生产管理部,陕西 神木 719300)

神东煤炭集团公司每年有50多个综采工作面需要搬家回撤,主要采用辅巷多通道回撤技术进行作业[1-3]。采用该技术进行搬家回撤时,工作面与回撤通道贯通前需要通过改变工作面推进速度来适应强矿压作用,通常采用停采的方式调整围岩压力显现,保证工作面与回撤通道贯通后不再因承受强矿压作用而导致回撤通道失稳。而在停采等压时,如果停采位置选择不当或剩余煤柱强度不够,则会发生大面积片帮冒顶和压架事故。不但大大降低工作面回撤效率,而且严重影响工作人员及设备安全,故弄清不同矿压环境下回撤通道变形失稳规律及其煤柱加固技术,是生产现场急需解决的技术难题。

国内众多专家学者就工作面末采阶段的矿压显现规律及控制技术进行了深入研究。谷拴成、吕华文对末采期间剩余煤柱进行力学分析,得出了回撤通道两侧煤体的应力变化特点[5]。于宪阳、张农等对采动影响破坏煤帮及注浆重构技术进行了深入分析,得出了注浆加固对破碎岩块承载能力恢复的主要原理[6]。杨娟[7]以察哈素煤矿3101首采面末采阶段开采实践为工程背景研究了工作面推进速度对来压特征的影响,总结出了停采让压、降低采高、增加支架阻力、挂柔性网以及对回撤巷道补强支护等手段,以减轻采动应力对工作面和回撤通道的影响。吕坤等[8]提出在特厚煤层综放工作面回撤通道的支护中,要坚持主控“顶板和煤柱帮”的原则,并着重强调在工作面即将贯通时,采场强大的支承压力会使煤体变形破坏严重,需要提前注入适当马丽散加强支护。郭浩森等[9]以不连沟煤矿F62001工作面末采期为研究对象,通过理论分析与工程类比结合的方法,提出小断面调节巷和高程测量法相结合的手段控制工作面顶底板标高以及回撤巷道选用锚网索和H型钢梁组合支护形式控制回撤通道变形的方法。李学才[10]针对赵庄矿大采高工作面出现的片帮、漏顶问题,制定了回撤通道深孔注浆方案并达到预期效果。王惠风等[11]为解决保德煤矿81505综放工作面回撤时间长、安全性差的难题,实施了提高工作面支架阻力、注入高分子材料、优化补强支护方式等顶板控制技术的工艺,实现了81505综放工作面安全高效贯通回撤。近年来注浆加固技术在巷道支护中取得较好的应用效果,对于回撤通道围岩加固也有相关应用[12-14],但对于回撤通道加固中的注浆时机确定、加固原理仍不明确。特别是在神东煤炭公司生产实践中,多次出现因为预留回撤通道煤柱失稳导致巷道大变形失稳问题,给工作面安全回撤带来了一定的安全隐患。因此,亟待寻求科学有效的回撤通道围岩注浆加固技术。

1 工程概况

布尔台煤矿22206综采工作面长320m,推进长4543m,末采段煤层埋深330~350m,煤厚3.3~4.1m,倾角1°~3°。末采段整体含1层夹矸,夹矸为0.1~0.5m厚砂质泥岩。主回撤通道整体巷道高度2.8~3.5m,留顶煤厚度最大0.8m,最大割底量0.35m,留底煤最大厚度0.8m。实现工作面安全高效回撤对提高矿井生产效率具有重要意义。

2 末采时剩余煤柱稳定性分析

通过对大柳塔煤矿中工程应用的成功实践进行反复总结,得出了一种综采工作面“调压”的矿压控制方法,即在工作面贯通前通过调整回采速度,使末采贯通时综采工作面能在关键位置避开周期来压,达到控制基本顶断裂位置及来压强度的目的[2]。其中停采等压方法最为常用[7],此方法的原理是在贯通前停采,让工作面上部岩层得到充分活动,使基本顶断裂,并发生回转失稳和滑落失稳,提前释放压力,从而使工作面回撤时不受周期来压的影响[4]。停采等压时停采位置的选择非常关键,因为基本顶失稳时增加了工作面与回撤通道间剩余煤柱的支承压力,如果剩余煤柱承载力不足发生破坏,则极易导致上方顶板整体下沉,最终造成压架事故。因此,研究工作面贯通前剩余煤柱力学模型[5],通过对煤柱稳定性分析,确定停采等压时合理的剩余煤柱宽度对生产更有指导意义。

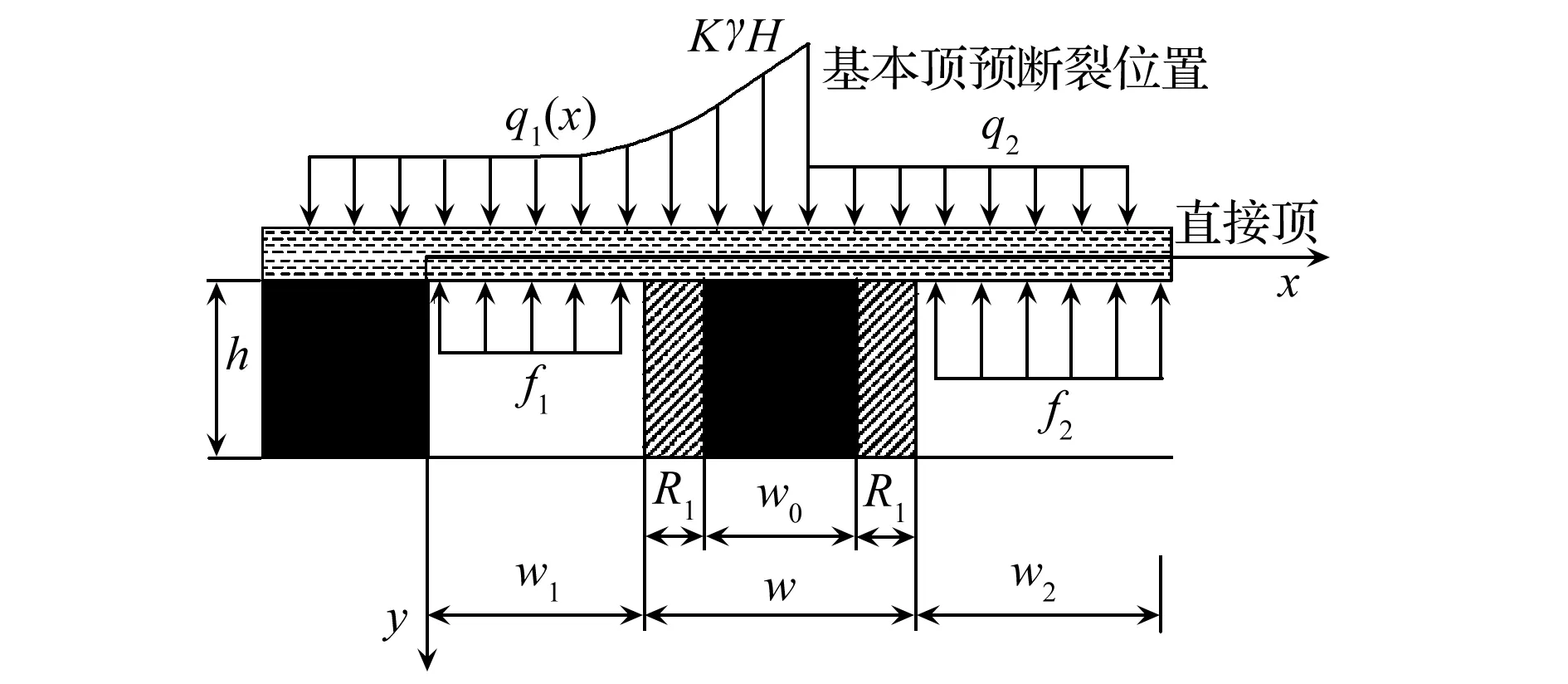

当剩余煤柱宽度为w时,基本顶断裂对应的力学分析模型如图1所示。在基本顶断裂位置并沿工作面推进方向向前的一定范围内,基本顶受上覆岩层自重及采空区转移荷载作用形成了支承压力增高区,该区域中基本顶受到超前支承压力q1(x)作用。在基本顶断裂位置向后的一定范围内,基本顶只承受垮落带岩层自重q2作用,对于浅埋煤层q2近似为上覆岩层重量。

图1 剩余煤柱力学分析模型

剩余煤柱破碎区宽度:

式中,R1为剩余煤柱破碎区宽度,m;φ为煤体内摩擦角,(°);λ为侧压系数;h为回采高度,m;γ为上覆岩层平均重度,kN/m3;c为煤体黏聚力,kPa;H为上覆岩层厚度,m。

作用于剩余煤柱上的平均应力:

式中,σa为剩余煤柱的平均应力,MPa;Pc为剩余煤柱总载荷,N;w0为剩余煤柱压力承载宽度,m;w为剩余煤柱宽度,m;t为倾向长度,m。

煤柱强度为[5]:

式中,σp为煤柱强度,MPa;σ1为立方体煤样单轴抗压强度,MPa。

由式(1)、式(2)和式(3)可以看出,当其他参数不变,c、φ值越大时,R1越小,即剩余煤柱的承载能力越大,取σa=σp,求得剩余煤柱临界宽度w。提高煤体的粘聚力和内摩擦角,可以增强剩余煤柱的承载能力,从而确保与回撤巷道贯通时的安全,避免煤柱发生脆性破坏而引发漏顶压架等事故。

3 注浆加固机理分析

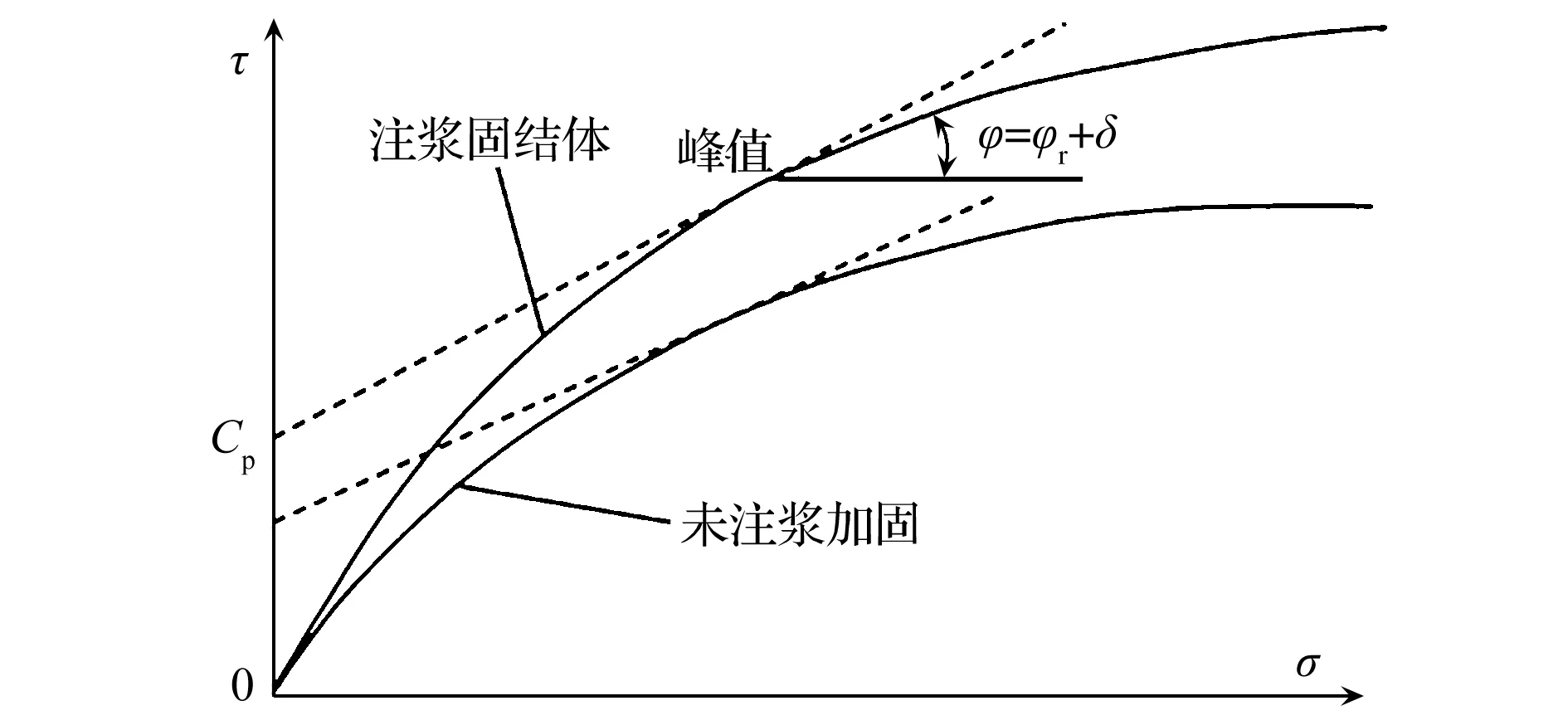

现场取样对注浆固结体及未注浆加固的原始煤岩体开展单轴抗压强度实验,通过实验得到煤岩试块在加载条件下的应力应变曲线,如图2所示。由图2可知,注浆固结体的c、φ值明显增加,对应的强度也增加。

图2 注浆加固条件下煤岩试块应力应变曲线

注浆加固后试块破坏的主要原因是剪切滑移,界面滑动后强度方程为:

τ=Cp+σtanφr

(4)

式中,Cp为内聚力,MPa;φr为剩余内摩擦角,(°)。

由上述分析可知,注浆加固提高破碎煤岩体承载能力的原因[15]:浆液注入到破碎煤岩体裂隙面中,反应固化后可以充填胶结裂隙,原有裂隙面间的摩擦力作用转变为摩擦和粘结双重作用,阻止破碎煤岩块的滑移和错动,提高了内聚力和内摩擦角,从而增强抗剪切能力;破裂后的岩块形成互相铰接的多个不连续块体,块体之间为点接触或线接触,受压后应力集中现象极其明显,当应力集中位置所受应力超过极限应力时就会产生新的裂隙,当浆液充填到破裂岩块裂隙且反应固化后能使各破裂块体受力状态明显得到改善,阻止裂隙的进一步扩展及连通;煤岩体在受压过程中,强度低的部分首先破坏形成小裂隙,并逐步扩展成破裂面,持续加载时煤岩体会形成大量的裂隙,且各裂隙间连通率高,注浆加固后浆液优先进入破裂煤岩体形成的大量裂隙中,形成空间网状结构,浆液固化后使得破裂的煤岩体重新成为一个承载整体。

为验证注浆加固恢复破碎煤岩体承载能力机理,在破碎煤岩体注浆后,通过分析钻孔取芯对注浆体进行观察。结果表明,浆液在注入煤岩体裂隙后,形成厚度、大小和数量不同的固结体,煤岩体的整体性和抗压强度显著提高。与此同时,注浆后锚杆和锚索的锚固力得到了显著提高,充分发挥了锚杆与锚索的联合支护作用,从而使注浆加固区域内煤岩体的承载能力有了显著的提升。

4 末采注浆加固技术应用

4.1 注浆材料的选择

综合考虑末采期间矿压显现规律及按照《煤矿井下反应型高分子材料安全管理办法(试行)》的具体要求,选用新一代的硅酸盐改性聚氨酯注浆加固材料马丽散NS做为末采注浆加固工程的注浆材料。马丽散NS与其他有机类加固材料对比具有以下优点:反应温度小于100℃;反应过程及生成物不受水的影响;材料本身具有阻燃性,不需要添加任何阻燃剂;材料本身具有抗静电特性;氧指数大于28%。

4.2 剩余煤柱及最佳注浆时机的确定

工作面贯通前通过停采等压控制基本顶断裂位置及来压强度,通过式(1)、式(2)和式(3)可确定等压位置及其对应的剩余煤柱宽度,并在此时开始挂网,并对回撤通道正帮及顶板进行注马丽散NS加固补强,保证贯通及回撤支架时不片帮漏顶。

工作面煤体加固前单轴抗压强度σp=13MPa,上覆岩层平均重度γ=26.46kN/m3,煤体黏聚力c=3.0MPa,煤体内摩擦角φ=28°,上覆岩层厚度H=350m,侧压系数λ=0.5,回采高度h=3.2m。求得剩余煤柱破碎区宽度R1=3.98m,剩余煤柱承压宽度w0=2.14m,剩余煤柱宽度w=w0+2R1=10.1m。即在工作面推进至距回撤通道正帮10.1m时,开始组织挂柔性网,停采调整矿压,同时在主回撤通道的正帮及顶板进行注浆加固补强。

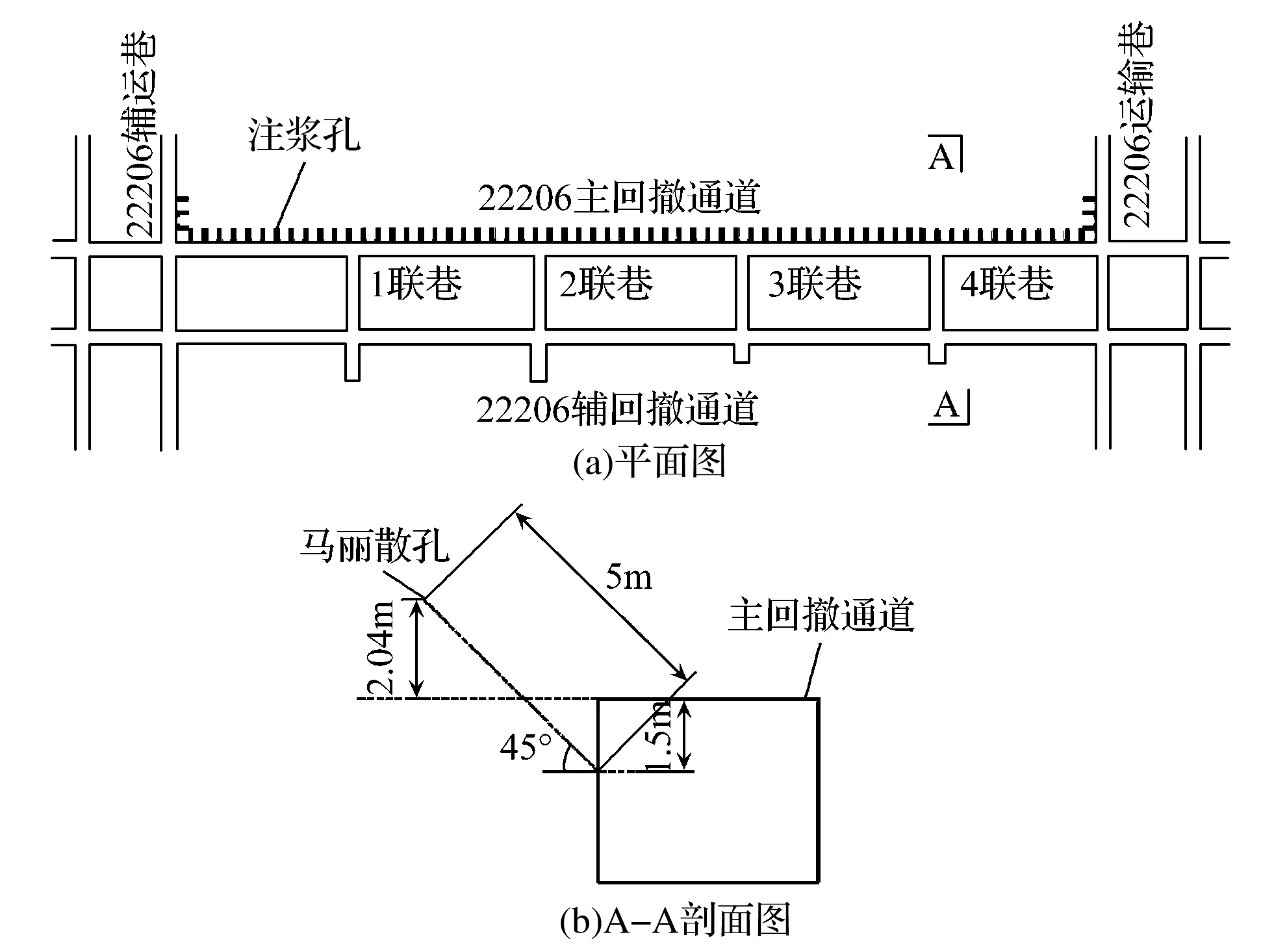

4.3 注浆技术参数

22206主回撤通道、22206辅运巷和22206运输巷靠近回撤通道10m段,均匀布置注浆钻孔。注浆工程初期通过施工注浆试验孔、注浆效果检测孔及取芯测强度等方式来确定注浆孔的合理布置参数、注浆量及注浆终压。注浆孔垂直煤壁仰角45°开孔,孔径42mm,孔深5m,孔间距为3~4m,封孔器距离孔口1.5m,合计86个孔,如图3所示。注浆钻孔使用风钻或锚索钻机等钻孔施工机具。成孔困难时,使用中空麻花钻杆直接打入破碎煤体后,利用中空麻花钻杆注浆。单孔注浆量850kg较为合适,注浆终压控制在6~8MPa。若长时间不升压,采用间歇注浆方式,间隔时间不宜超过1min。注浆终压和注浆量为注浆结束的两个控制性指标,以注浆压力作为第一结束标准,以单孔注浆量作为第二结束标准。按照以上参数注浆,测得加固后煤体的单轴抗压强度为13MPa。

图3 22206工作面主回撤通道注浆孔布置参数

4.4 注浆效果分析

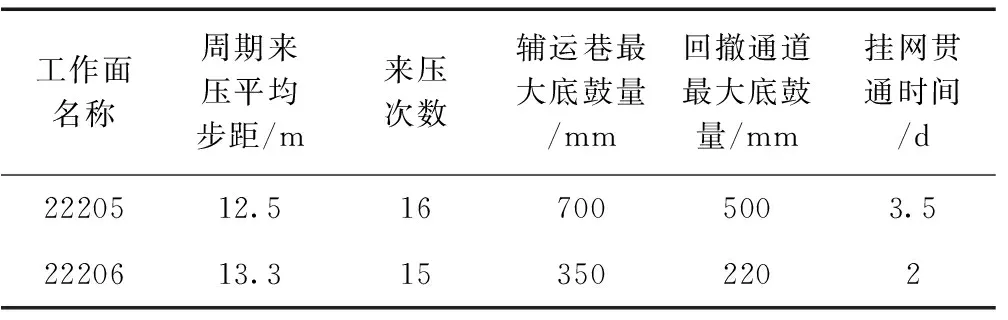

22206主回撤通道及工作面两巷煤帮注马丽散NS加固后,工作面末采最后一次周期来压强度、范围与相邻的22205工作面相比明显降低,末采期间相邻两个工作面的情况对比见表1。通过数据对比分析,22206主回撤通道注马丽散NS加固后,工作面贯通时的矿压显现强度和范围、机尾巷道底鼓及回撤通道顶板下沉和底鼓等均得到有效控制,实现工作面安全顺利贯通及安全高效快速地回撤工作面设备。

表1 末采期间相邻两个工作面的情况对比

5 结 论

1)通过对末采剩余煤柱两侧煤体受力分析,确定了最佳注浆时机,即工作面与回撤通道间煤柱剩余宽度10.1m时进行。

2)马丽散NS加固材料在注入破碎煤岩体裂隙内后,形成厚度、大小和数量不同的固结体,能够显著提高破碎煤岩体的整体性和抗压强度,测得加固后煤体的单轴抗压强度为13MPa。

3)工作面末采期间对主回撤通道正帮及顶板注马丽散NS加固材料,能有效控制煤柱和顶板的稳定,防止漏矸及冒顶事故的发生,实现安全高效、快速工作面回撤。