Y型通风下采空区瓦斯与自然发火耦合危险区域划分研究

李洪先,王国芝,朱明凯,任广意,刘学飞

(1.贵州黔西能源开发有限公司,贵州 毕节 551700; 2.山东科技大学 安全与环境工程学院,山东 青岛 266590)

瓦斯和煤自燃都是矿井生产过程中需要重点防范的自然灾害[1,2]。近年来,随着切顶留巷技术的推广应用[3,4],工作面采空区的漏风状况日趋复杂,采空区遗煤自燃的风险进一步提高,甚至会引发采空区瓦斯爆炸,造成灾害事故的扩大[5,6]。对于煤自燃与瓦斯耦合灾害的研究,李宗翔[7]首次建立了二者相互作用的数学模型,并利用数值模拟对耦合灾害的发生机理进行了分析。周福宝[8]通过对致灾机理的研究,提出了裂隙场、温度场、CH4浓度场、O2浓度场等四场交汇是发生耦合灾害的充要条件。郝宇[9]利用有限元数值模拟软件分析了不同风速和瓦斯条件下采空区三带变化。丁仰卫[10]建立了气体变化和运移数学模型,并以数值模拟结合束管监测结果综合判定耦合危险区域。程卫民[11]等基于采空区气体浓度数据利用插值法对耦合灾害危险区域进行三维重建。目前,对于采空区自然发火及瓦斯灾害危险区域判定的研究,多集中在“一进一回”的U型通风下的模拟研究[12,13],而基于“一进两回”的Y型通风条件下的研究较少。为此,本文以青龙煤矿21606工作面为例,利用COMSOL软件对采空区流场、瓦斯浓度场进行了数值模拟,以采空区漏风流场和瓦斯浓度场分布为依据,对瓦斯与自然发火耦合灾害的区域进行了划分,为煤矿瓦斯与自然发火耦合灾害的防治提供了理论支持。

1 工作面概况

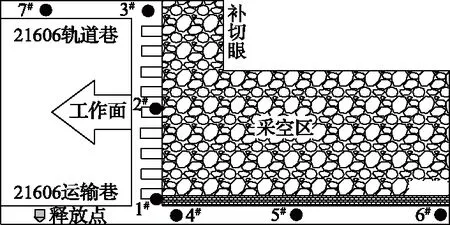

青龙煤矿21606工作面为走向长壁工作面,运输巷长度为1556m,轨道巷长度为1383.5m,两巷道均沿顶板布置,在运输巷进行切顶留巷,预计留巷长度1556m。通风方式为“一进两回”的Y型通风,即:运输巷进风,轨道巷和切顶留巷回风。工作面所采煤层为16号煤层,煤层厚度0.8~3.8m,平均2.4m;煤层原始瓦斯含量为29.65m3/t,自燃倾向等级为易自燃煤层,属于高瓦斯易自燃煤层,存在着瓦斯与自然发火的双重灾害。工作面巷道布置如图1所示。

图1 21606工作面巷道布置

2 数值模型构建

为了对青龙煤矿21606综采面采空区的耦合灾害区域进行判定,基于工作面的实际尺寸,用COMSOL软件建立物理模型并进行网格划分,利用“自由与多孔介质流动”接口对边界条件进行设置,对采空区流场进行了数值模拟。

2.1 物理模型建立

以青龙煤矿21606工作面为例建立了物理模型,忽略巷道及工作面内相关设备。模型中,工作面倾向长度为156.9m;进、回风巷道断面为矩形,宽4.5m,高2.7m;切顶留巷断面也为矩形,宽4.1m,高2.7m;切顶留巷采空区侧砌堵风墙宽0.6m,高2.7m,采空区截取250m。利用COMSOL软件自带的网格划分工具自动划分网格,网格类型为自由四面体网格,网格共包含559165个域单元、49490个边界元和2739 个边单元。

2.2 边界条件设置

假定采空区为非均匀的多孔连续介质,选取COMSOL软件内置的“自由与多孔介质流动”作为求解器[14]。模型巷道内风流控制方程为Navier-Stokes方程:

-∇μ(∇u+(∇u)T)+ρu·∇u+∇p=0

(1)

∇·u=0

(2)

采空区内风流控制方程为Brinkman方程:

式中,μ为黏性系数,kg/(m·s);u为速度矢量,m/s;ρ为密度,kg/m3;φ为孔隙率;p为压力,Pa。

根据经验定义采空区空隙率与渗透率[15],模型孔隙率与位置关系为:

φ=0.98z[0.2exp(-0.022x)+0.1]

式中,x,y,z为模型坐标;L为工作面倾向长度,m。

采空区渗透率方程为:

式中,kp为渗透率,m2;dp为煤颗粒直径,m。

封堵墙孔隙率与渗透率为定值,分别为0.3%和0.006。

结合青龙煤矿21606工作面的实际条件,在“自由与多孔介质流动”接口下,进行边界条件设置。运输巷进风口为入口边界,法向流入速度3m/s,切顶留巷与通风立眼为流出边界,其他边界为无通量边界。初始值设置为P0=0.101MPa,u=0。

3 耦合灾害区域的划分

3.1 煤自燃危险区域划分

在采空区自燃“三带”划分中,一般采用氧气浓度或风速作为划分氧化带的主要依据,在高瓦斯矿井中由于瓦斯涌出会对氧气浓度场分布产生影响,因此,利用风速场作为划分自燃危险区域的指标更为合理。故本文以风速为依据,同时考虑采空区浮煤厚度和推进速度,对煤自燃危险区域进行划分。

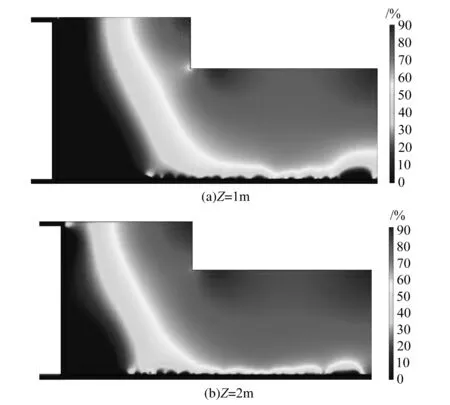

根据COMSOL数值解算,可得出采空区漏风风速场,模拟结果如图2所示。由图2可以看出,在“一进两回”的Y型通风条件下,采空区漏风分布比较复杂。在倾向上,从进风侧至回风侧风流逐渐减小;在走向上,从工作面至采空区深处漏风呈减小趋势,但由于通风立眼处风流汇集,风速短暂增加。

图2 采空区漏风风速场切面

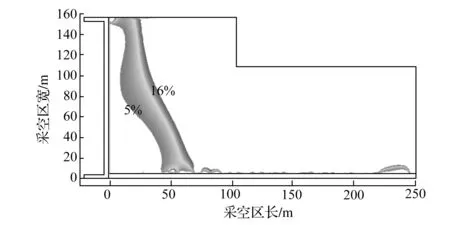

采空区发生自然发火必须同时具备以下条件:浮煤厚度大于煤自燃的最小厚度;有足够的漏风且漏风强度不能过大;工作面推进速度小于煤自燃的极限速度[16]。对于21606工作面,其采空区浮煤厚度为0.6m,大于煤自然发火极限厚度,同时21606工作面推进250m时过一个落差5m的断层,推进速度缓慢,故当漏风强度适宜时,采空区极易发生遗煤自然发火。根据21606采空区的遗煤厚度分布,选取Z=1m时的漏风风速分布场,以漏风强度为0.1~0.24m/min的范围作为氧化带判定依据,对21606采空区的自燃危险区域进行了划分,划分结果如图3所示。由图3可以看出,采空区自然发火危险区域自回风侧向进风侧大体呈L型分布。沿煤层走向,靠近工作面附近漏风强度大,采空区散热快,为散热带;氧化带在进风侧位于距工作面50m后,在回风侧处于距工作面20~50m的范围内;采空区深部漏风量很小,为窒息带。

图3 采空区煤自燃危险区域

3.2 瓦斯爆炸危险区域分析

采空区内瓦斯运移主要受扩散作用、升浮运动和漏风风流运动综合作用[17]。在垂直方向上,受升浮与扩散作用影响,低处瓦斯沿采空区孔隙上升,积聚于采动裂隙带;在水平方向上,瓦斯的运移主要由漏风风流运动决定。故基于采空区漏风速度与方向可初步断定瓦斯积聚区域。采空区漏风方向数值模拟结果如图4所示,由图4可以看出,漏风风流在巷道与通风立眼压差的作用下,从进风巷向回风巷与通风立眼方向流动,故进风侧瓦斯浓度低于回风侧与通风立眼;采空区内部漏风由下隅角与留巷进入,并汇集于上隅角与通风立眼附近,上隅角与通风立眼不仅是风流出口,也是采空区瓦斯的涌出口,容易积聚瓦斯。其次,由于采空区深部风量较小,也容易导致高浓度瓦斯积聚。

图4 采空区漏风方向

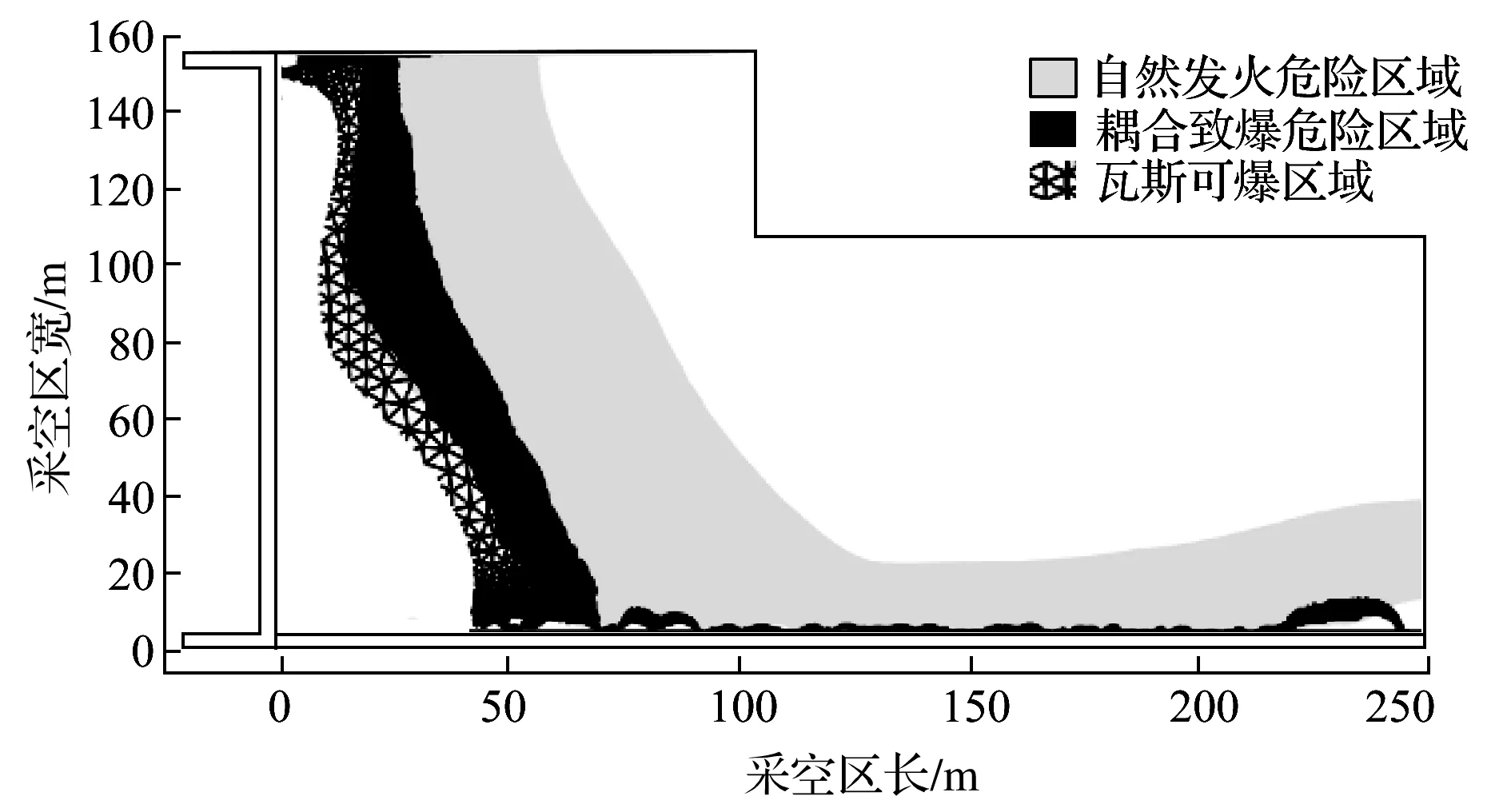

在21606采空区模型中加入“多孔介质稀物质流动”物理场,耦合求解采空区瓦斯分布,选取Z=1m,Z=2m两个高度的模拟结果,如图5所示,由图5可以看出,采空区瓦斯积聚区域位于采空区深部、上隅角及通风立眼处。

图5 采空区瓦斯浓度分布

根据21606采空区Z=1m时的瓦斯浓度分布,以瓦斯浓度为5%~16%的范围作为瓦斯可爆区域判定依据[18],对21606采空区瓦斯可爆区域进行了划分,划分结果如图6所示。由图6可知,采空区瓦斯可爆区受风流作用影响在进风侧位于距工作面约45~70m范围,在回风侧位于距工作面0~25m范围内,在留巷附近存在小范围可爆区。在靠近工作面与留巷的区域,由于风流稀释作用,瓦斯浓度低于瓦斯爆炸界限,而采空区深部瓦斯积聚,高于瓦斯爆炸界限。由于瓦斯运移受漏风风流影响从上隅角与通风立眼涌出,故上隅角与通风立眼附近存在瓦斯爆炸危险区。

图6 采空区瓦斯可爆区域

3.3 耦合灾害区域的确定

当瓦斯浓度在5%~16%范围与自然发火危险区域重合时,极易发生因遗煤自燃引爆瓦斯事故[19]。故瓦斯爆炸危险区与煤自燃氧化带的重合区域即为耦合灾害危险区域。利用软件对模拟结果进行二次处理,将采空区的自燃氧化带与瓦斯爆炸危险区域进行叠加,可绘制出瓦斯与煤自燃的耦合致灾危险区域,如图7所示。由图7可以看出,耦合致灾危险区域的大部分位于工作面后方20~70m处,宽度约8~20m,呈两边窄中间宽的形状,原因是:在回风侧,上隅角附近虽然存在较大范围瓦斯可爆区,但由于风流汇集风速比较大,热量难以积聚,导致耦合致爆危险区域较小;在进风侧,由于留巷附近存在漏风,采空区遗煤散热快且瓦斯浓度低,耦合致爆区域也较小。

图7 采空区耦合致爆危险区域

4 现场试验

为了对数值模拟结果进行验证,采用SF6示踪气体法对青龙煤矿21606工作面进行漏风测定,识别漏风路径,估算漏风风速。

当工作面推进250m时,在运输巷入口处设置SF6释放点,均匀释放20kg持续30min,在21606轨道巷、工作面与留巷内均匀布置测点,如图8所示。

图8 SF6测点布置

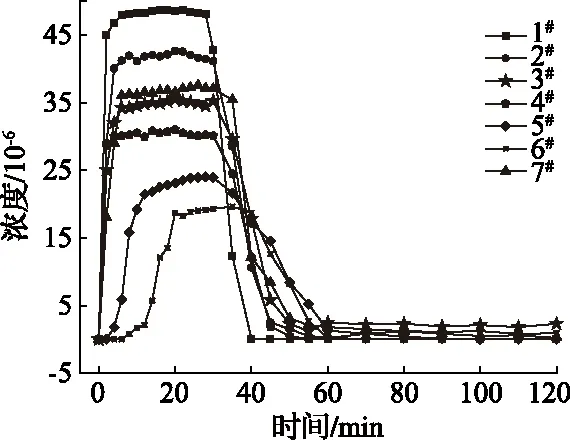

对各测点采样分析后,SF6浓度随时间变化结果如图9所示。

图9 各测点SF6浓度变化

根据以下公式可计算工作面漏风率[20]。

据公式计算1~7号测点SF6质量分别为15.1kg、14.5kg、14.2kg、4.72kg、3.23kg、2.98kg、15.4kg,计算总漏风率为8.1%。现场测定运输巷、轨道巷、通风立眼处风量分别为2187m3/min、1658m3/min、351m3/min,计算总漏风率为8.14%。利用SF6计算总漏风率与现场风量计算值相差不大,证明了该实验数据的准确性。对比分析各测点SF6质量,风流从4号测点流向5号测点时,SF6损失量比较大,说明切顶留巷的前半段漏风大;2、3号测点的SF6总质量相差并不大,这是由于下隅角与留巷中的SF6随漏风汇入上隅角所致。

由图9可以看出,由于上隅角与通风立眼处为采空区内风流流出通道,流入采空区内的风流会由此流出,且不同的流出通道流出时间不同,故3号与6号测点SF6浓度均存在多次上升趋势。根据3号测点SF6浓度随时间变化趋势分析,当55min时下隅角或留巷进入采空区内的漏风进入上隅角,利用工作面长度与流出时间的比值可估测漏风由1号或4号测点位置流向上隅角风速最小为0.047m/s,与模拟结果基本一致。由于留巷长度过长且漏风量小,采空区内风流汇入通风立眼速度较慢,故6号测点浓度存在持续波动且不为零。

根据SF6示踪气体实验发现,在“一进两回”的Y型通风下,采空区内部漏风由下隅角与切顶留巷进入并从通风立眼与上隅角流出;实验测得的漏风量与实际情况契合,漏风路径、风速均与模拟结果基本一致,两者决定了采空区瓦斯与自然发火危险区域分布情况,故模拟结果具有一定的可靠性。

5 结 论

1)青龙煤矿21606工作面在“一进两回”的Y型通风下,采空区自然发火危险区域自回风侧向进风侧大体呈L型分布。

2)切顶留巷采空区的瓦斯积聚区为上隅角、通风立眼以及风速较小的采空区深部,划分采空区瓦斯可爆区大部分位于进风侧距工作面45~70m范围及上隅角。

3)21606采空区耦合灾害区的大部分位于工作面后方20~70m处,宽度约8~20m,小部分位于通风立眼附近。

4)SF6释放试验结果表明采空区漏风路径、估算风速、漏风量等参数与数值模拟结果基本一致,验证了数值模型的可靠性。