C5/C6烷烃异构化催化剂制备及性能研究

郑修新,孙国方,王鹏飞,乔 宾

(1.中海油天津化工研究设计院有限公司,天津 300131;2.天津市炼化催化技术工程中心)

我国汽油调合组分以催化裂化汽油为主,催化裂化汽油中芳烃、烯烃含量高,“前端”辛烷值不足[1]。随着汽车发动机工业技术的迅速发展及环保要求日趋严格,我国的汽油标准对芳烃和烯烃含量限制更加严格。与国Ⅴ车用汽油标准相比,国ⅥA标准中要求汽油中的硫质量分数不大于10 μg/g,烯烃体积分数由24%下降至18%,苯体积分数由1.0%下降至0.8%,芳烃体积分数由40%下降至35%,但要求辛烷值不变[2]。因此,生产调合汽油时,必须增加其他调合组分,在降低成品汽油中芳烃和烯烃含量的同时,使辛烷值保持不变。美国及欧盟采用异构化油、烷基化油等高辛烷值组分作为汽油调合组分[3]。我国的烷烃异构化技术的开发及应用在汽油生产技术升级方面也充当着重要角色,是炼油技术发展的必要补充。

烷烃异构化技术依据工艺可分为一次通过流程和循环流程。受热力学平衡影响,一次通过流程的正构烷烃转化率较低。为进一步提高产品辛烷值,国外开发了循环异构化工艺,即未反应的正构C5、C6烷烃经过吸附分离等工艺从异构产物中分离出来循环进入异构化反应器,保证最终的产物中以异构化产物为主。一次通过流程有美国UOP公司的Penex、HOT Penex,英国石油公司的BP流程以及荷兰Shell公司的Hysomer;循环流程包括Penex/Molex,Hysomer/Isosiv,Penex/DIH等[4-7]。依据催化剂使用温度不同,烷烃异构化技术可分为高温异构化(>280 ℃)、中温异构化(200~280 ℃)和低温异构化(<200 ℃)技术[8]。C5/C6烷烃异构化反应为可逆轻度放热反应,在高温条件下,热力学平衡发生移动,降低了异构化反应的转化率,异构选择性差,因此高温异构化技术已被淘汰。目前国内外工业化装置大多使用中温或低温异构化技术,中温异构化催化剂主要为贵金属/分子筛,低温异构化催化剂主要为贵金属/Cl-Al2O3。C5、C6烷烃在不同温度下异构化反应的产物平衡含量不同;对于同一原料,低温异构化催化剂上的产物辛烷值高于中温异构化催化剂。低温异构化催化剂对原料中的水和含硫化合物特别敏感,为了保持催化活性必须保证反应系统中存在少量氯离子,但又会造成设备腐蚀[9]。随着低温异构化技术的发展和完善,目前已经很好地解决了腐蚀问题。中温异构化技术可将闲置的加氢装置利旧改造,费用低,在特定的环境下仍有一定的成本及技术优势[10]。

国内,中国石化石油化工科学研究院开发了FI-15型异构化催化剂[11],于2001年2月在湛江东兴石油化工有限公司投入工业应用,是我国第一套自主开发、拥有自主知识产权的异构化工业生产装置。中国石化金陵分公司研究院、华东理工大学及中国石化工程建设有限公司联合开发了CI-50(Pd/丝光沸石)异构化催化剂为主体的C5/C6异构化技术,该工艺及配套催化剂于2002年在中国石化金陵分公司100 kt/a异构化装置上实现工业应用[12]。

本课题以工业丝光沸石为载体,采用等体积浸渍法制备C5/C6烷烃中温异构化催化剂,对其进行表征;在微型固定床高压加氢装置上评价其对C5、C6烷烃异构化反应的催化性能,考察工艺条件对反应的影响;并以重整拔头油为原料考察其异构化性能及长周期运行稳定性。

1 实 验

1.1 催化剂制备

载体制备:将一定比例的氢型丝光沸石和拟薄水铝石黏结剂混合,经机械捏合后挤出成形,形状为四叶草,经烘干、焙烧后得到成形载体。

催化剂制备:采用等体积浸渍法制备催化剂。将Pt前躯体溶液、助活性组分及竞争吸附剂,加去离子水稀释至适当体积,与载体混合,经静置、烘干、焙烧后得到催化剂样品,控制催化剂中Pt质量分数为0.3%。根据催化剂载体中分子筛含量的不同,将分子筛质量分数为70%,80%,90%的催化剂分别命名为HMC-1,HMC-2,HMC-3。

1.2 催化剂表征

采用美国Micromeritics公司生产的ASAP2020物理吸附仪测定样品的孔结构,以N2为吸附质,在77 K温度下进行吸附和脱附,采用BET公式计算微孔比表面积及外比表面积,微孔孔体积由t-Plot算法获得,介孔孔径由BJH算法获得。采用D/MAX-2500型粉末衍射仪进行样品的晶相结构表征,Cu Kα衍射源(λ=0.154 18 nm),石墨单色器,管电压为40 kV,管电流为40 mA,扫描范围为5°~70°。采用日本理学公司生产的ZSX Primus Ⅱ型X射线荧光光谱仪(XRF)分析样品的化学组成,端窗X射线管,阳极铑(Rh)靶,YYJ-40半自动压样机制样。

样品的酸性质(NH3-TPD)及贵金属的还原性质(H2-TPR)在美国Micromeritics公司生产的AutoChem 2920型化学吸附仪上测定,TCD检测器。根据TCD信号的变化计算出吸附的CO气体体积,进一步计算催化剂上金属的平均分散度。

采用大连智能试验机厂生产的ZQJ-Ⅱ型智能颗粒强度试验机测定催化剂的强度,选取5~10 mm催化剂直条置于测试台面,逐渐增加催化剂样品正上方压力,直至催化剂样品破碎,单次测试结束,记录压力及催化剂样品尺寸。测试样本不低于50个,得到平均径向压力。

1.3 催化剂评价

催化剂性能评价在微型固定床高压加氢装置上进行,其流程示意见图1。催化剂密实装填,装填量为20 mL,上下均由惰性瓷球填充。催化剂经260 ℃还原后,根据异构化原料的不同,调整反应温度、反应压力、空速、氢油比等工艺参数至设定值,开启进料进行试验。

图1 微型固定床高压加氢装置流程示意

液体产物组成采用安捷伦7890B气相色谱仪检测,配备自动进样器,FID检测器。采用外标-标准曲线法确定产物中各组分含量,进而得到C5、C6异构化率以及C6异构选择性(2,2-二甲基丁烷选择性)。

2 结果与讨论

2.1 分子筛筛选

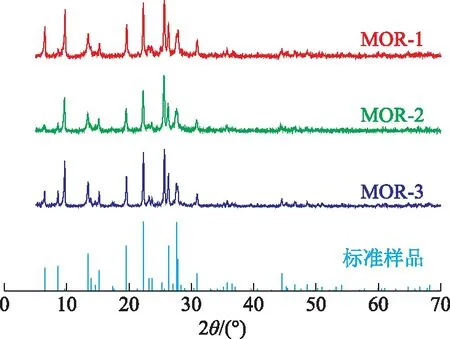

对国内3家生产商提供的分子筛(丝光沸石)进行筛选。图2为3种工业丝光沸石(MOR-1,MOR-2,MOR-3)的XRD图谱。由图2可知,3种沸石的结晶度均较高,基本无杂晶存在,与标准样品图谱的出峰位置完全一致[13],具有典型的MOR拓扑结构。

图2 3种工业丝光沸石与标准样品的XRD图谱

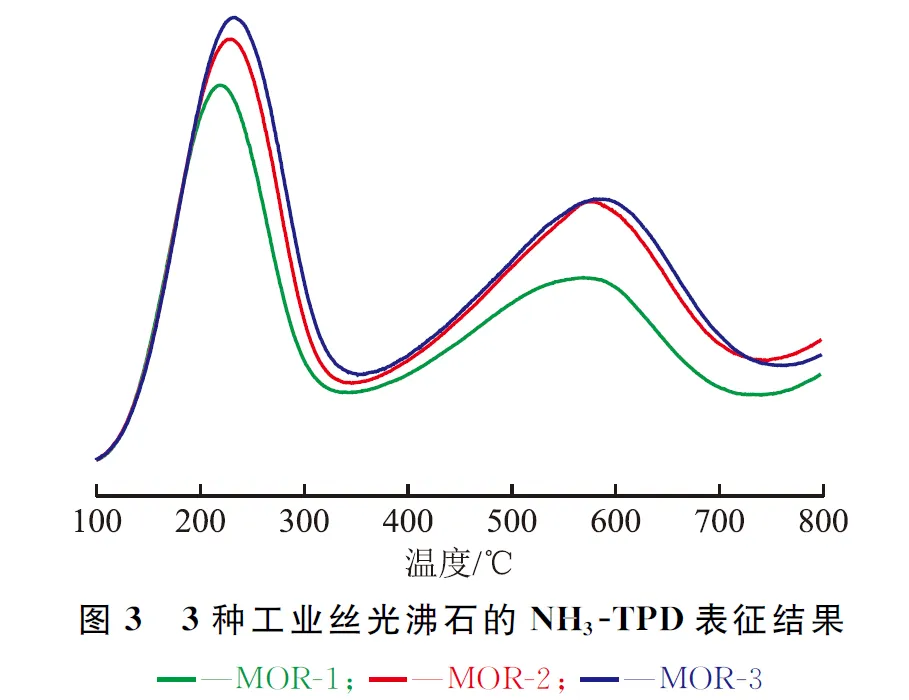

图3为3种工业丝光沸石的NH3-TPD表征结果。由图3可知:3种沸石在200~250 ℃和550~600 ℃处均出现两个氨脱附峰,分别对应于分子筛中的弱酸中心以及中强酸中心[14];其中MOR-3相对于MOR-2和MOR-1,酸量更大,酸强度更强,可提供足够的异构化反应活性;另外,分子筛中酸分布主要以弱酸为主,可有效减少裂化反应的发生,提高液体产物收率。

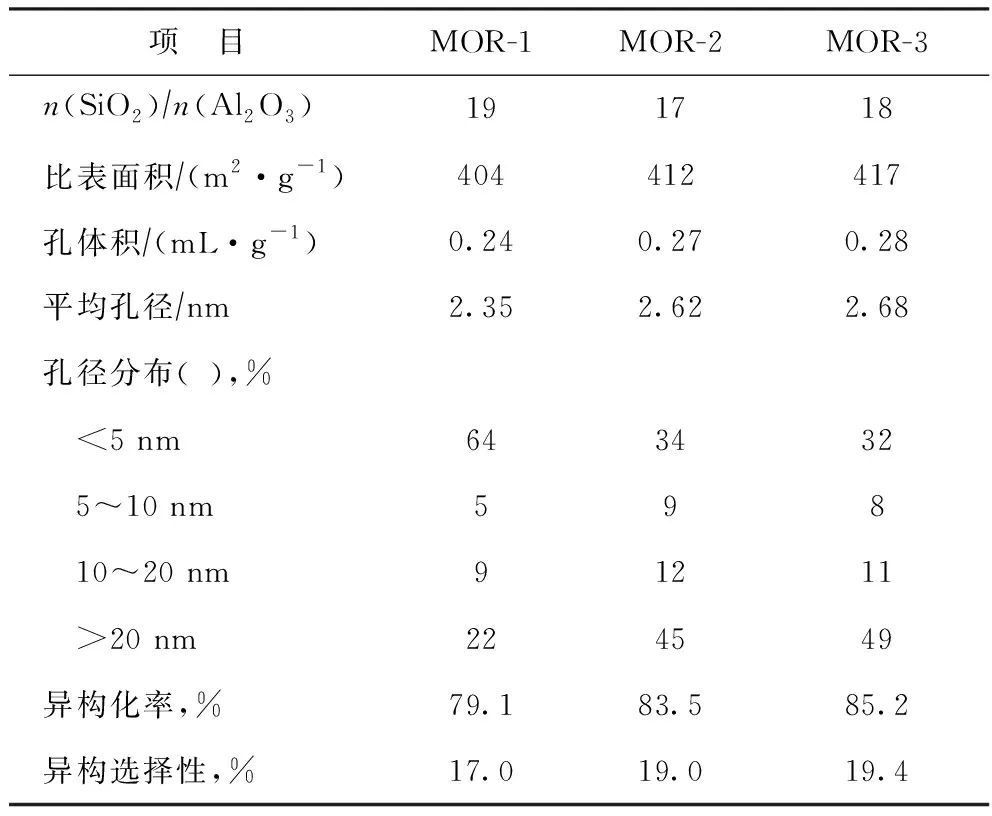

表1为3种丝光沸石的孔结构参数及以其所制催化剂的C6烷烃异构化催化性能。由表1可知:MOR-2和MOR-3相对于MOR-1,具有较大的孔体积和比表面积,有利于金属活性组分的分散;采用MOR-3所制催化剂的活性和选择性更高,C6烷烃异构化率达到85.2%,异构选择性为19.4%。因此,催化剂制备所用分子筛选取MOR-3丝光沸石。

表1 3种丝光沸石的孔结构参数及以其所制催化剂的C6烷烃异构化性能

2.2 催化剂的表征及性能评价

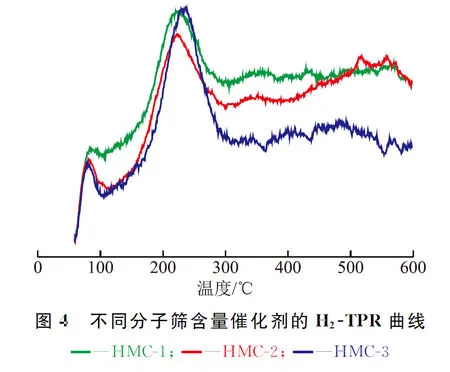

图4为采用MOR-3丝光沸石制备的不同分子筛含量C5/C6异构化催化剂的H2-TPR表征结果。由图4可知,3个不同分子筛含量催化剂的还原峰形和峰强度基本一致,在80 ℃和220~230 ℃处出现两个还原峰,分别归属于负载在分子筛孔道内的PtO及PtO2两种形态Pt的还原峰[15]。另外,TPR-CO吸附表征结果显示,3个催化剂的分散度较高,均为65%左右,且还原峰峰形对称,贵金属活性中心分布较均匀。

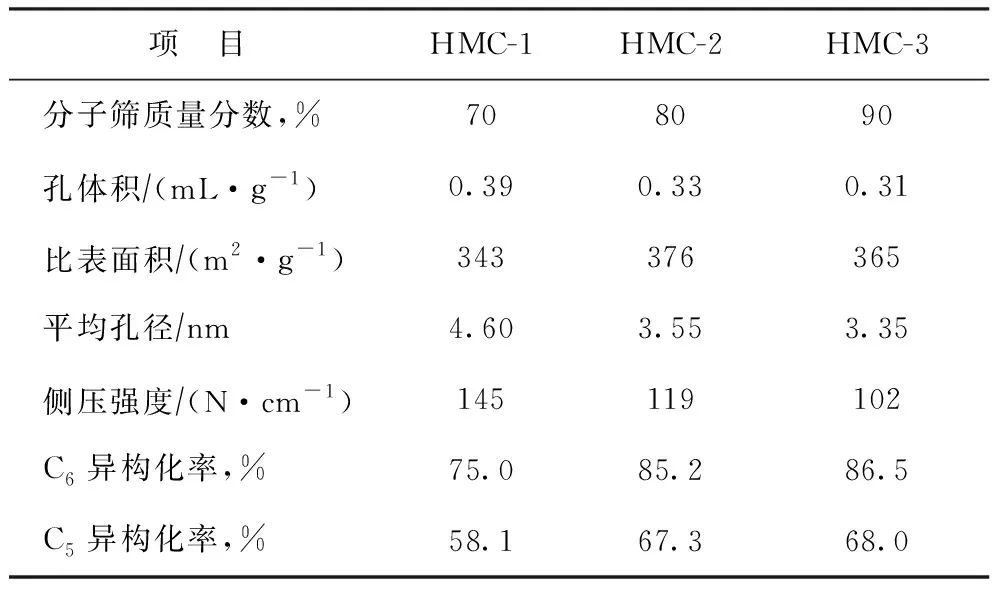

分别以正戊烷和正己烷为原料,在反应温度为280 ℃、反应压力为2.0 MPa、氢油摩尔比为2.77、体积空速为1.0 h-1的条件下,考察催化剂中分子筛含量对催化剂物性及异构催化性能的影响,结果见表2。由表2可知:随着分子筛含量的增加,催化剂活性增加,但当分子筛质量分数由80%(HCM-2)增加到90%(HCM-3)时,催化剂活性增加不明显,且过高的分子筛含量明显影响了催化剂的侧压强度,与HMC-2催化剂相比,HMC-3催化剂的侧压强度降低了17 N/cm。因此,催化剂中分子筛质量分数以80%为宜。HMC-2催化剂的孔体积为0.33 mL/g,比表面积为376 m2/g,平均孔径为3.55 nm,侧压强度为119 N/cm,后续异构化工艺的考察均在HMC-2催化剂上进行。

表2 分子筛含量对催化剂物性及异构性能的影响

2.3 C5、C6烷烃异构化工艺条件考察

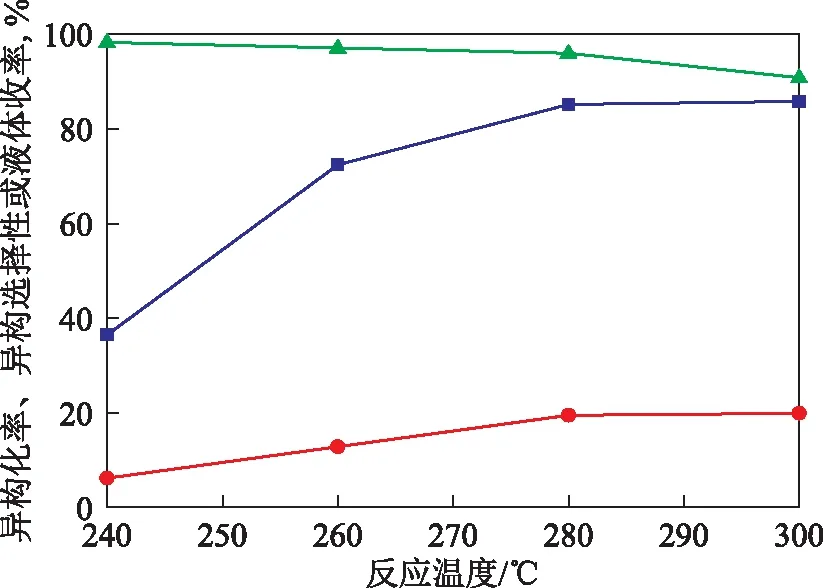

2.3.1 C6烷烃异构化反应以正己烷为原料,在反应压力为2 MPa、氢油摩尔比为2.77、体积空速为1.0 h-1的条件下,考察反应温度对催化剂异构化性能的影响,结果见图5。由图5可知:随着反应温度提高,正己烷异构化反应的液体收率降低,异构化率及异构选择性升高;当反应温度为280 ℃时,异构化率提高至85.2%,异构选择性为19.5%,液体收率为96.0%;继续升温至300 ℃,C6异构化率及异构选择性基本不再升高,但轻组分裂化产物增加,液体收率明显降低,仅为90.8%。因此,正己烷异构化的适宜反应温度为280 ℃。

图5 反应温度对正己烷异构化反应的影响■—异构化率; ●—异构选择性; ▲—液体收率

以正己烷为原料,在反应温度为280 ℃、氢油摩尔比为2.77、体积空速为1.0 h-1的条件下,考察反应压力对催化剂异构化性能的影响,结果见表3。由表3可知:反应压力由1 MPa提高至2 MPa时,异构化率和异构选择性分别由82.8%、17.9%增加至85.2%、19.5%,稍有增加;当压力继续升高至3 MPa时,异构化率和异构选择性有下降趋势,较高的反应压力抑制了过渡产物的生成,不利于异构反应的进行。因此,正己烷异构化的适宜反应压力为2.0 MPa。

表3 反应压力对正己烷异构化反应的影响

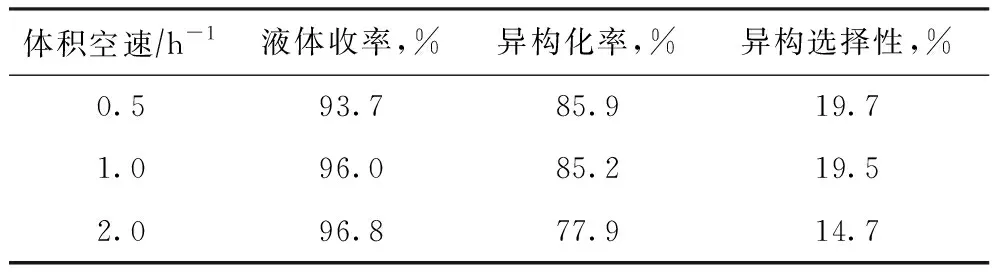

以正己烷为原料,在反应压力为2 MPa、氢油摩尔比为2.77、反应温度为280 ℃的条件下,考察空速对催化剂异构化性能的影响,结果见表4。由表4可知:随着进料空速的提高,液体收率增加;体积空速为0.5 h-1和1.0 h-1时,异构化率分别为85.9%、85.2%,异构选择性分别为19.7%、19.5%,差别不大,但继续提高空速至2.0 h-1时,异构化率和异构选择性明显下降。因此,正己烷异构化的适宜体积空速为1.0 h-1。

表4 空速对正己烷异构化反应的影响

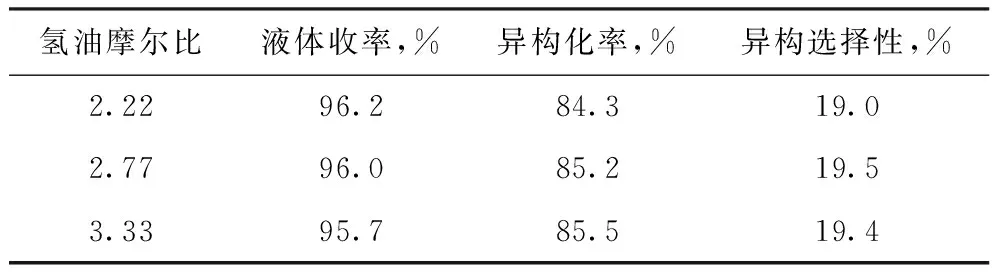

以正己烷为原料,在反应温度为280 ℃、反应压力为2.0 MPa、体积空速为1.0 h-1的条件下,考察氢油比对催化剂异构化性能的影响,结果见表5。由表5可知:氢油摩尔比由2.22提高至2.77时,异构化率由84.3%增加至85.2%,略有增加;当氢油摩尔比继续增加至3.33时,异构化率增加不明显。因此,正己烷异构化的适宜氢油摩尔比为2.77。

表5 氢油比对正己烷异构化反应的影响

2.3.2 C5烷烃异构化反应由上述正己烷异构化反应考察结果可知,反应压力和氢油比的影响较小,因此在C5烷烃异构化反应中,仅考察反应温度和空速的影响。根据上述考察结果,反应压力取2.0 MPa,氢油摩尔比取 2.77。

以正戊烷为原料,在反应压力为2.0 MPa、氢油摩尔比为2.77、体积空速为1.0 h-1的条件下,考察反应温度对催化剂异构化性能的影响,结果见表6。由表6可知:当反应温度由260 ℃提高至280 ℃时,正戊烷的异构化率由42.5%提高至67.3%,液体收率由95.8%下降至92.0%;反应温度继续提高至300 ℃时,异构化率略有提高,但液体收率急剧下降至77.2%。因此,正戊烷异构化的适宜反应温度为280 ℃。

表6 反应温度对正戊烷异构化反应的影响

以正戊烷为原料,在反应温度为280 ℃、反应压力为2.0 MPa、氢油摩尔比为2.77的条件下,考察空速对催化剂异构化性能的影响,结果见表7。由表7可知:随着空速降低,异构化率增加,液体收率降低;体积空速由1.0 h-1降到0.5 h-1时,异构化率变化不大,但液体收率大幅下降,由92.0%降至83.0%。因此,正戊烷异构化的适宜体积空速为1.0 h-1。

表7 空速对正戊烷异构化反应的影响

2.4 重整拔头油异构化工艺及催化剂稳定性考察

采用HMC-2催化剂,以工业装置重整拔头油为原料,考察催化剂的异构化性能及稳定性。重整拔头油的组成见表8。

表8 重整拔头油的组成

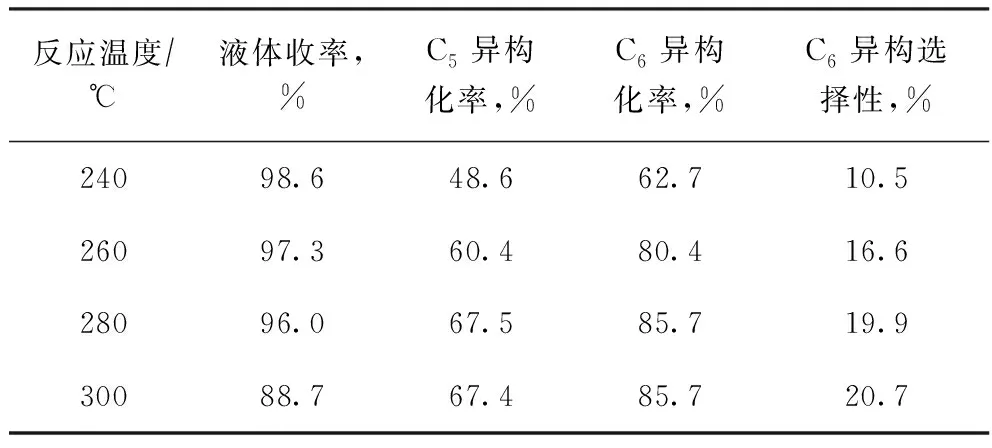

在反应压力为2.0 MPa、体积空速为1.0 h-1、氢油摩尔比为2.77的条件下,不同反应温度下重整拔头油的异构化反应结果见表9。由表9可知:反应温度升高导致液体收率降低,异构化率和异构选择性升高;反应温度为280 ℃时,液体收率为96.0%,C5、C6异构化率分别为67.5%、85.7%,C6异构选择性为19.9%;继续升温至300 ℃后,异构化率基本保持不变,但液体收率急剧下降。因此,适宜的反应温度为280 ℃。

表9 不同反应温度下重整拔头油的异构化反应结果

在反应温度为280 ℃、反应压力为1.0 MPa、氢油摩尔比为2.77的条件下,不同空速下重整拔头油的异构化反应结果见表10。由表10可知:随着空速的增加,液体收率增加,但异构化率和异构选择性降低;当体积空速大于1.0 h-1时,液体收率变化较小,而异构化率和异构选择性则下降明显。因此,适宜的体积空速为1.0 h-1。

表10 不同空速下重整拔头油的异构化反应结果

重整拔头油中正构C5、C6烷烃的质量分数总和为40.04%。体积空速为1.0 h-1时,经折算后正构烷烃的体积空速仅为0.4 h-1,与上述正己烷和正戊烷异构化反应条件相比,重整拔头油异构化反应条件的苛刻度明显下降,说明催化剂具有较高的异构化性能。

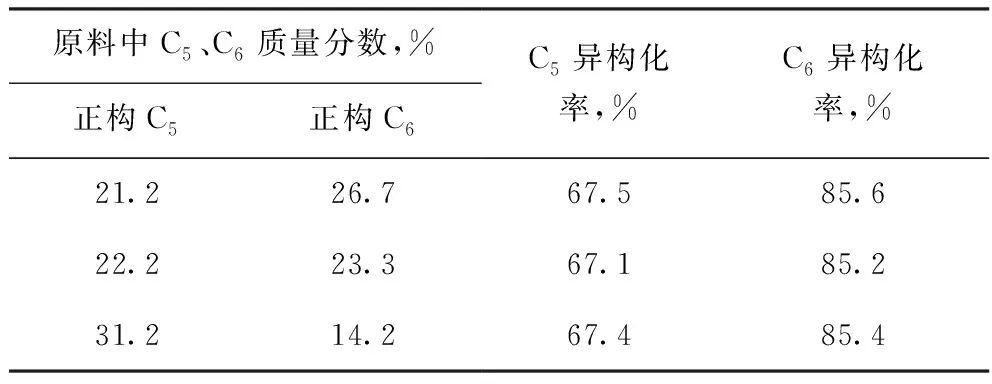

为进一步考察原料中C5、C6烷烃含量对催化剂异构化性能的影响,通过在重整拔头油中掺入正戊烷和正己烷的方式改变原料组成,在反应温度为280 ℃、反应压力为2 MPa、体积空速为1.0 h-1、氢油摩尔比为2.77的条件下进行试验,结果见表11。由表11可知,对于不同C5、C6烷烃组成的原料油,C5、C6异构化率未发生明显改变,均分别保持在67%、85%左右,表明催化剂对原料的适应性较好。

表11 不同C5、C6含量原料的异构化反应结果

以重整拔头油为原料,采用HMC-2催化剂,在反应温度为280 ℃、反应压力为2 MPa、体积空速为1.0 h-1、氢油摩尔比为2.77的条件下,进行了600 h长周期稳定性评价试验,结果见图6。由图6 可知,在600 h长周期评价试验过程中,催化剂异构化性能稳定,液体收率和异构化率未发生明显改变,液体收率维持在96.0%左右,C5、C6异构化率分别为67.5%、85.7%左右。

3 结 论

(1)以MOR-2丝光沸石为载体,在分子筛质量分数为80%、Pt质量分数为0.3%的条件下制备了C5/C6烷烃中温异构化催化剂,其孔体积为0.33 mL/g,比表面积为376 m2/g,平均孔径为3.55 nm,侧压强度为119 N/cm,金属活性中心分散均匀,具有较好的异构化性能。

(2)C5、C6烷烃异构化的适宜反应条件为:反应温度280 ℃、反应压力2 MPa、体积空速1.0 h-1、氢油摩尔比2.77。此条件下,C5、C6烷烃异构化率分别为67.3%和85.2%。

(3)以工业装置重整拔头油为原料,在反应温度为280 ℃、反应压力为2 MPa、体积空速为1.0 h-1、氢油摩尔比为2.77的条件下,C5、C6烷烃异构化率分别为67.5%和85.7%,液体收率为96.0%。在重整拔头油中掺入不同量的C5、C6烷烃后,C5、C6异构化率仍分别保持在67%、85%左右,未发生明显改变。

(3)以工业装置重整拔头油为原料的600 h长周期评价试验结果表明,液体收率保持在96.0%左右,C5、C6异构化率分别为67.5%、85.7%左右,催化剂的异构化性能稳定。