孔挤压芯棒导端角对TC17 钛合金孔结构表面完整性及疲劳性能的影响

马世成 ,王 欣 ,宋颖刚,王 强,罗学昆,许春玲,汤智慧

(1.中国航发北京航空材料研究院 表面工程研究所,北京 100095;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空重点实验室,北京 100095)

TC17 钛合金作为双相钛合金,由于其高强韧、低密度及较好的耐腐蚀性等优点,被广泛应用于制造航空发动机的压气机盘、风扇盘等重要部件[1-2]。由于轮盘与轴类零件连接、通油及通气等功能的需求,需在轮盘上设置较多螺栓孔结构。孔作为材料的不连续区域,是轮盘上应力集中较为严重的部位,其在发动机交变载荷、高温高压载荷等多重作用下,极易诱发疲劳失效问题[3],影响发动机服役可靠性。因此,对轮盘孔结构进行表面强化非常重要。现有的表面强化手段主要包括喷丸[4]、激光冲击强化[5]和孔挤压[6]等技术。高温钛合金表面大量采用喷丸工艺进行表面强化[7-8],但是针对小孔结构,喷丸工艺存在局限性,如喷丸可达性较差、残余应力场深度小、喷丸表面较粗糙等。国内激光强化技术正尝试应用于钛合金发动机叶片的抗高周疲劳强化[9],但对于轮盘孔结构,在工艺可达性、激光强化层的一致性和均匀性等方面较差。孔挤压强化由于操作简单、效果显著等优势,是提高孔结构疲劳性能的适宜技术。孔挤压是利用一定过盈量的芯棒强行通过孔结构,在孔结构附近产生可控的周向塑性形变,引入残余压应力和位错强化组织,且能够在一定的高温和机械载荷下保持一定的水平,因此可适用于提高发动机轮盘孔结构的疲劳性能。国内外对钛合金、高温合金、高强度钢等材料进行了挤压强化技术的研究。孔挤压及其衍生的衬套挤压强化技术已作为目前国际上应用最为广泛的连接孔强化手段,在工艺控制良好情况下,可提高紧固孔疲劳寿命3 倍以上[10]。艾莹珺等[11]研究了不同挤压过盈量对TC17 孔结构疲劳寿命的影响,结果表明过盈量为0.18 mm 时,相较于过盈量为0.28 mm 和0.38 mm 的试样,强化后表面粗糙度最低,疲劳寿命分散度小且具有良好的疲劳寿命增益效果。李宁等[12]研究发现在一定范围内,随挤压量的增加,耳片的疲劳寿命提高;未挤压耳片的疲劳源在试样表面,而经挤压强化后疲劳源趋向于分布在试样次表面。王欣等[13]、罗学昆等[14]在高温合金上开展孔挤压强化技术研究,结果显示孔挤压强化可显著提高高温合金结构孔疲劳寿命。

孔挤压芯棒与孔的配合对孔挤压强化增益效果具有重要影响,目前,国内孔挤压强化开展的研究主要针对挤压过盈量及挤压材料方面,芯棒导端角对挤压后孔壁表面完整性及疲劳性能具有影响,但此方面研究报道较少。本研究开展芯棒导端角对TC17 钛合金结构孔挤压试样表面完整性、疲劳寿命、断口形貌、孔边残余应力影响研究,探讨孔挤压芯棒导端角对TC17 钛合金表面完整性及疲劳寿命的影响规律。

1 实验材料及方法

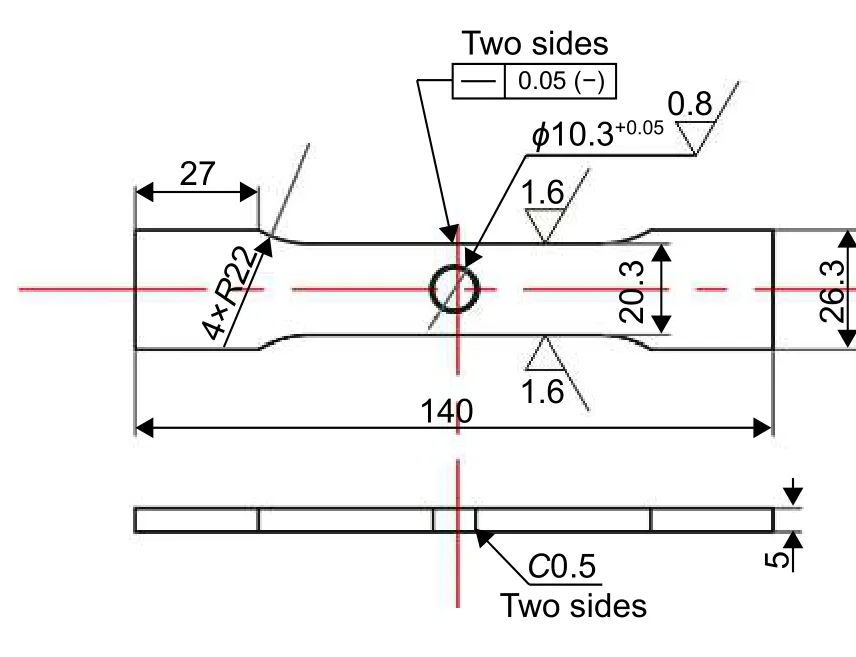

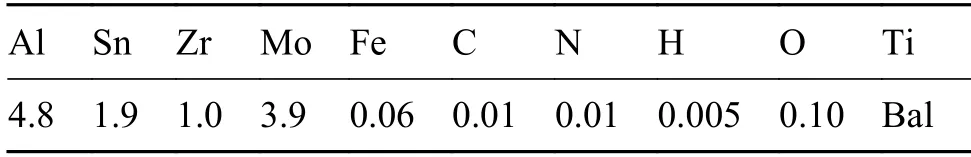

实验材料为发动机轮盘用TC17 高温钛合金,中心孔试样在钛合金盘锻件上下料。根据轮盘上孔的受力特点,下料方向为径向,试样尺寸如图1所示。初孔尺寸为φ10.30 mm,初孔公差为0~0.05 mm。TC17 钛合金的成分及力学性能分别见表1和表2。采用芯棒直接挤压的方式对中心孔试样进行挤压强化,挤压次数为1 次。实验所用试样分为4 组,其中包括(1)AR:原始未挤压强化试样组;(2)3°/3°:使用前导端角为3°,后导端角为3°的芯棒进行挤压强化的试样组;(3)3°/5°:使用前导端角为3°,后导端角为5°的芯棒进行挤压强化的试样组;(4)3°/8°:使用前导端角为3°,后导端角为8°的芯棒进行挤压强化的试样组。(2)、(3)、(4)组试样挤压前先用MoS2干膜润滑剂涂覆孔周内壁,200 ℃下保温固化1 h。使用配套好连接轴及鼻顶帽的拉拔枪,采用对应规格芯棒,对试样依次进行挤压强化,并标记挤压进口端与出口端。

图1 TC17 中心孔试样尺寸Fig.1 Geometry of the TC17 central hole sample

表1 TC17 钛合金的化学成分(质量分数/%)Table 1 Chemical composition of TC17 Titanium alloy(mass fraction/%)

表2 TC17 钛合金的力学性能Table 2 Mechanical properties of TC17 Titanium alloy

采用MTS-810 液压伺服疲劳试验机,按照HB 5287—1996 的方法进行轴向应力疲劳实验,实验温度为425 ℃,最大应力σmax为550 MPa,应力比R=0.1,频率ƒ为10 Hz,按照HB/Z112—1986 的方法对疲劳数据进行分析。采用FTS-I120 型触针式表面粗糙度仪测量试样长、宽两个方向上的孔壁内表面粗糙度,每个位置测试6 个有效数据后取平均值;采用NEXVIEW 白光干涉仪表征孔壁表面轮廓。使用保护胶带将试样除孔壁外表面完全保护,置于氢氟酸溶液对孔壁表面腐蚀减薄,通过控制腐蚀时间控制减薄深度,采用LXRD 型极图法应力仪逐次进行孔壁残余应力测试。为尽可能测量孔壁残余应力,本研究对板材试样进行解剖,解剖后,孔结构约束发生变化,孔壁残余应力将有所释放,且离解剖面较近部位残余应力释放较大,测试部位残余应力释放较少。由于残余应力与材料成分、成型方式、表面加工等密切相关,目前常见的残余应力测试方法均难以测出材料残余应力真值,且本研究主要关注工艺参数对残余应力的影响趋势,因此选择解剖试样的方法对孔壁进行残余应力测试,图2为残余应力测试示意图。采用JSM-7900f 场发射扫描显微镜观察断口形貌。

图2 残余应力测试示意图Fig.2 Schematic diagram of residual stress test

2 实验结果与讨论

2.1 芯棒导端角对孔壁表面完整性的影响

2.1.1 孔壁表面粗糙度及表面轮廓

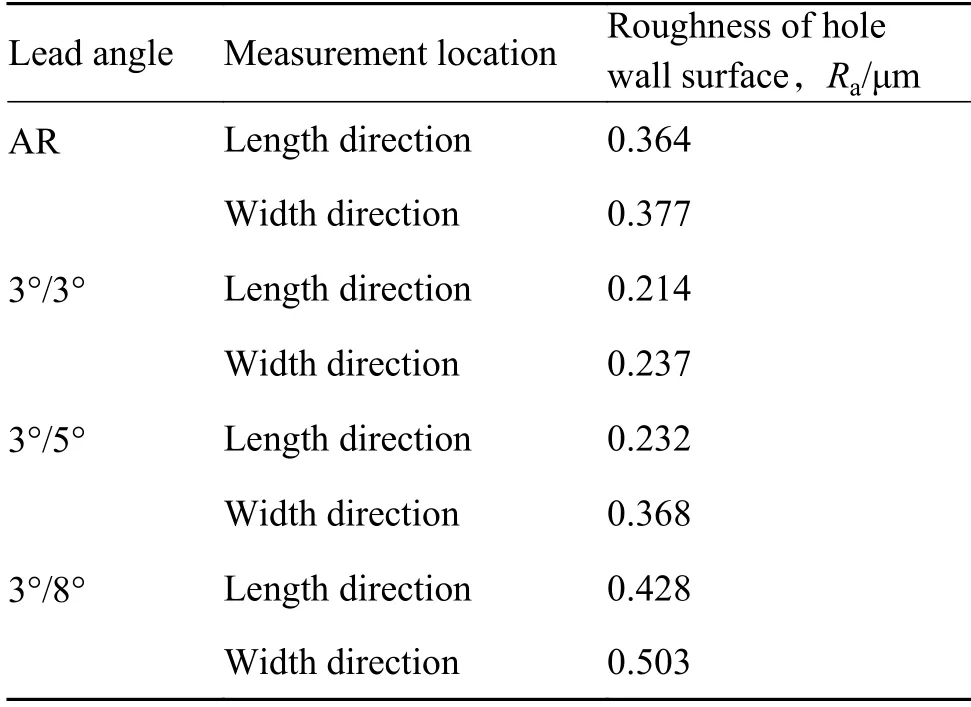

对中心孔进行表面粗糙度测量,由于中心孔试样长度方向和宽度方向的材料约束不一致,因此分别测量试样长度方向和宽度方向的粗糙度,取六次测量数据的平均值,结果见表3。对比发现,AR 组试样两个方向的粗糙度基本一致,芯棒导端角为3°/3°时,强化后粗糙度均降低,且降低幅度最大,芯棒导端角为3°/5°时,强化后孔壁粗糙度亦有所降低,芯棒导端角为3°/8°时,强化试样孔壁粗糙度较原始试样升高。对比强化试样在长、宽两个方向的孔壁粗糙度,长度方向孔壁粗糙度均低于宽度方向。由结果可得:(1)当芯棒后导端角较小时,芯棒工作端面与后导端面过渡较圆滑,挤压后金属回弹速率较小,挤压可降低孔壁粗糙度,当后导端角较大时,挤后孔壁表层快速回弹,难以降低孔壁粗糙度,甚至导致孔壁粗糙度增大;(2)挤压变形的约束在试样各向有所差异,试样长度方向,材料量较宽度方向多,对变形的约束较宽度方向大,芯棒相对孔壁的挤压力(即孔壁对芯棒约束的反作用力)亦较大,芯棒挤压消除机加工刀痕的效果较宽度方向好,因此挤压后,试样长度方向的孔壁粗糙度较宽度方向低。

表3 原始试样及不同芯棒导端角挤压强化试样孔壁表面粗糙度测试平均值Table 3 Average value of the surface roughness test of the original sample and different core rod leading end angle expansion strengthened samples

对挤压孔的孔壁进行白光干涉表面轮廓表征分析,孔壁经过软件处理按半径R=5.15 mm 展平,图3为原始试样及强化试样的孔壁表面轮廓对比图,图上端为挤压进口端,下端为挤压出口端。由图3 可知,原始试样(图3(a))刀痕方向垂直于孔深度方向,由孔深方向的轮廓线可以明显观察到刀痕的锯齿形貌,该锯齿形貌的起伏波动较小。经过孔挤压(图3(b)、(c)、(d))后,原始机加工刀痕被挤压去除,表面可观察到平行于孔深方向的挤压痕迹。不同导端角挤压后孔壁具有相似的表面轮廓特征,即在进口端及出口端,可观察到孔壁轮廓颜色较深,表示该部位轮廓线较高,金属堆积较大,而中部位置颜色较浅,说明该部位金属堆积较少。表面轮廓线沿着进口段到出口段的孔深度的增加而升高,增大到一定值后慢慢降低,在孔中部趋于平缓,靠近出口段的位置随着孔深度的增加,轮廓线高度再次增大,增大到一定值后快速下降,在出口端孔壁轮廓线剧烈下降。强化试样孔壁轮廓起伏特征与芯棒挤压过程中的表层金属塑性流动有关。对于厚度为5 mm 的钛合金中心孔孔挤压强化试样,孔壁起伏可分为以下三个阶段:(1)挤压进口端:芯棒推挤孔壁表层金属沿芯棒进给方向发生塑性流动,金属堆积越来越严重,孔壁轮廓线沿着孔深方向增大,芯棒实际挤压过盈量变大,导致挤压力也变大;当金属堆积到一定程度时,芯棒强行挤过该处,挤过后过盈量变小,挤压力变小,孔壁轮廓线沿着孔深方向下降;(2)试样中部:由于挤压经过了进口端金属堆积程度较大的区域,孔壁轮廓线下降,表层金属在中部位置还没有累积,此处孔壁轮廓较低;(3)挤压出口端:当芯棒继续对孔壁进行推挤,孔壁表面金属的塑性流动产生的金属堆积再次增大,轮廓线升高,实际过盈量也增大,当金属堆积累积到一定程度时,芯棒在拉拔枪的牵引下通过金属堆积最大处,靠近出口端金属约束较少,孔壁轮廓线高度快速下降。由此可以得出结论:(1)由孔壁轮廓可知,因孔壁表层金属的堆积累积,挤压过程中挤压过盈量是动态变化的;(2)孔深为5 mm的TC17 钛合金中心孔试样进口端和出口端金属堆积较中部严重,且出口端金属堆积较进口段堆积严重,这可能造成孔挤压进口端和出口端残余压应力大;(3)对比不同导端角挤压强化后表面轮廓,后导端角对挤压后表面轮廓影响较小,而可能与芯棒前导端角影响较大。

图3 孔壁表面形貌对比Fig.3 Contrast of pore wall surface morphology(a)AR;(b)3°/3°;(c)3°/5°;(d)3°/8°

2.1.2 孔壁残余应力分布

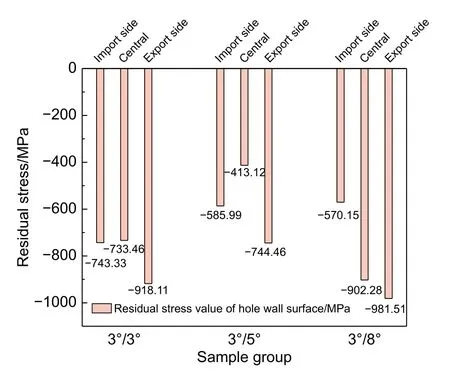

残余压应力是孔挤压强化的重要强化因素,由上述孔壁表面轮廓特征可以判断,金属塑性流动的不均匀,可能造成孔壁残余应力分布不均匀。对挤压后中心孔进口端、中部及出口端的表面残余应力进行了测试,结果如图4所示。测试结果表明:(1)三组孔挤压强化试样挤压出口端残余压应力幅值均大于其他位置,这与图2中孔挤压过程金属塑性流动堆积在出口端所引起的大过盈量对应,大过盈量下挤压后残余压应力幅值较大;(2)3°/3°组与3°/5°组试样进口端残余压应力幅值大于孔壁中部位置,而3°/8°组试样进口端残余压应力幅值低于孔壁中部位置。由此可知,孔挤压强化过程中的孔壁表层金属塑性流动不均匀可能会引起孔壁表面残余压应力分布不均匀,本研究认为这种状况可以从挤压用润滑剂材料及衬套挤压技术方面进行研究优化。

图4 孔挤压强化试样孔壁残余应力分布Fig.4 Residual stress distribution of strengthened sample hole wall

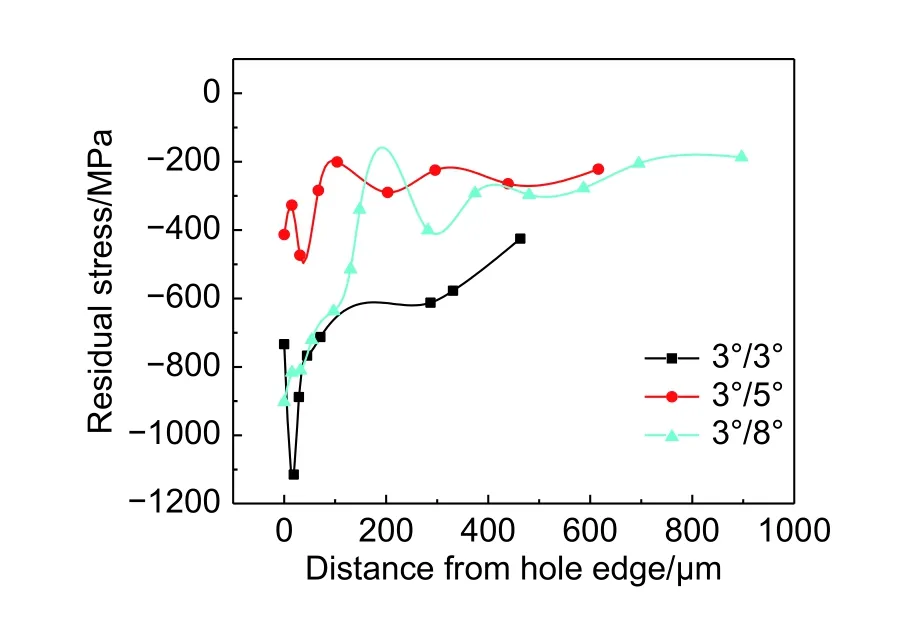

孔挤压工艺在孔壁引入的残余压应力是弹塑性变形相互作用的内应力,图5为孔挤压强化试样孔壁中部残余应力梯度分布。由图5 可知:(1)不同导端角芯棒挤压后均在孔壁引入一定梯度分布的残余压应力;(2)3°/3°组、3°/5°组试样应力梯度场呈倒钩型分布,最大压应力在次表层,3°/3°组最大残余压应力幅值可达1114.68 MPa,且在一定深度范围内保持相当水平的残余压应力;(3)由3°/8°组可知,残余压应力在约800 μm 深度处趋于平缓,因此,在过盈量为0.18 mm 时,孔挤压TC17 中心孔试样的残余应力影响区可达0.8 mm。对比疲劳寿命与试样残余压应力分布、应力梯度场分布可见,最表面残余压应力幅值对表面裂纹萌生有重要影响,最表面残余压应力幅值越大,试样高温疲劳寿命越长。

图5 孔挤压强化后孔壁中部残余应力梯度分布Fig.5 Residual stress gradient distribution of hole wall after hole expansion strengthening

2.2 芯棒导端角对高温低循环疲劳寿命的影响

图6为TC17 钛合金原始试样和三种导端角孔挤压强化试样疲劳寿命实验结果。根据HB/Z 112—1986 中关于中值疲劳寿命的计算方法,求得原始试样、挤压芯棒导端角为3°/3°、3°/5°和3°/8°的孔挤压试样中值疲劳寿命分别为11354 次、11081 次、14563 次以及19474 次;经过孔挤压强化,导端角为3°/3°的孔挤压试样高温低循环寿命与原始试样水平相当,最短循环寿命为10109 次,低于原始试样最高循环寿命(13965 次);导端角为3°/5°的试样中值疲劳寿命估计量比原始试样提高1.28 倍,最短循环寿命为11899 次,亦低于原始试样最高循环寿命(13965 次);导端角为3°/8°的孔挤压试样中值疲劳寿命估计量比原始试样提高1.74倍,强化效果最好,且其最短循环寿命为16331 次,高于原始试样的最高循环寿命(13965 次)。这表明:芯棒过盈量一定时,随着芯棒后导端角的增大,TC17 高温钛合金中心孔试样孔挤压后的疲劳寿命增大。此外,根据HB/Z 112—1986,求得原始试样、导端角为3°/3°、3°/5°和3°/8°的孔挤压试样的数据分散度分别为0.08、0.06、0.05 和0.09,这表明,随着芯棒导端角的增大,孔挤压试样的高温低循环疲劳寿命数据分散性变大。

图6 不同导端角的孔挤压工艺疲劳寿命对比Fig.6 Comparison of fatigue life of hole expansion processes with different lead angles

2.3 芯棒导端角对疲劳断口的影响

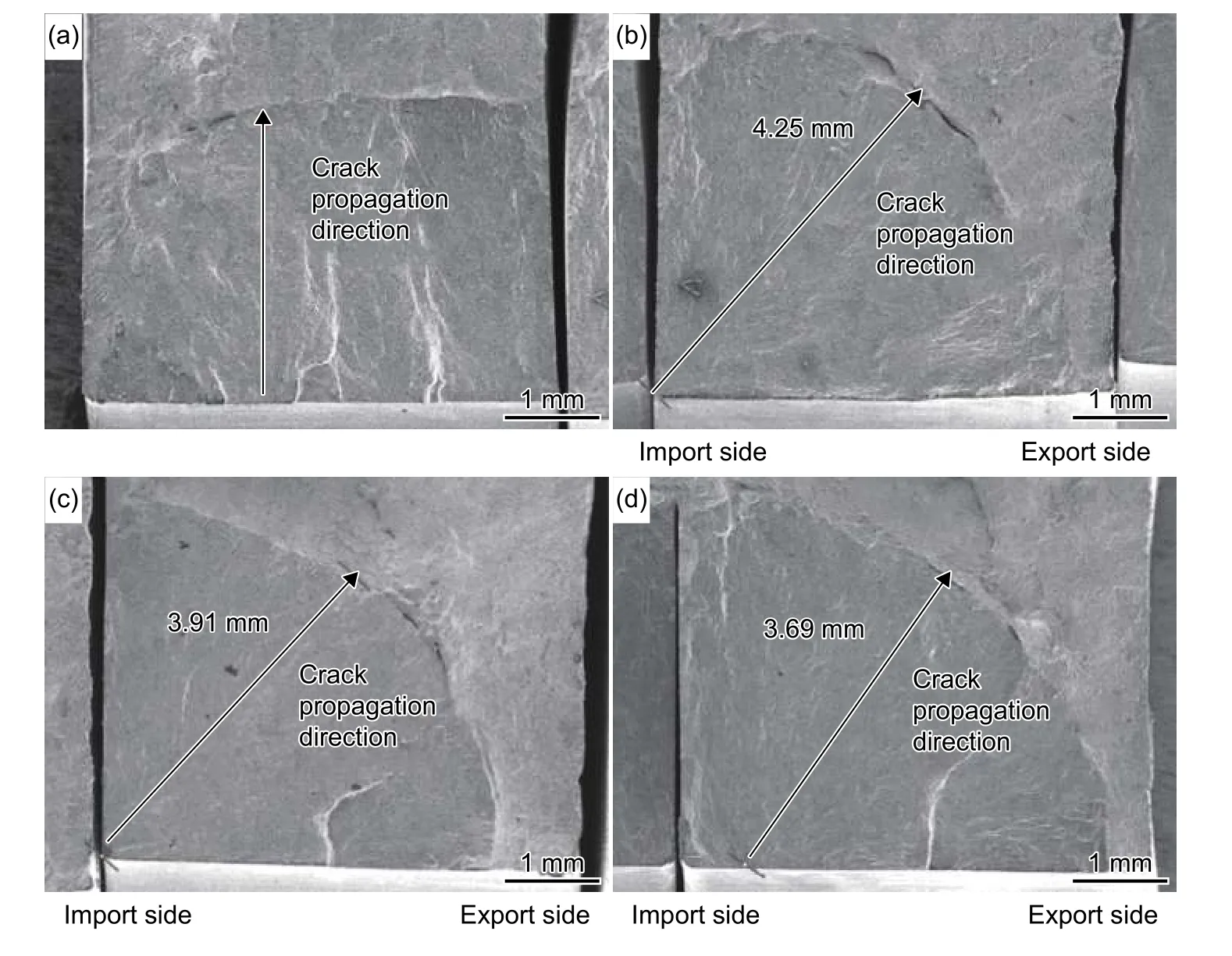

图7为原始试样和不同导端角孔挤压强化试样的高温低周疲劳断口照片。原始试样和孔挤压强化试样均断裂于中心孔最小截面位置,且均在孔壁位置起源,断口断裂方向与主应力方向基本垂直,孔挤压试样的疲劳断口均由疲劳源区、小裂纹扩展区及大瞬断区组成。原始未强化试样裂纹起源于孔壁中部位置,呈现多源起裂的特点,如图7(a)所示。经过孔挤压强化后,断口特征从孔壁中部多源起裂转变为从挤压进口端单源起裂,如图7(b)、(c)、(d)所示。试样未孔挤压强化时,孔结构截面最小位置,受力最大,且孔表面存在机加工缺陷造成的局部应力集中,相较于试样两端倒角位置,其是疲劳裂纹的主要影响因素,在加载过程中,孔壁中部的应力集中部位易萌生裂纹,因此裂纹于孔壁中部位置起裂。试样经过孔挤压强化后,由图7(b)、(c)、(d)可知,裂纹均起源于挤压进口端,由图3及试样内壁残余应力测试结果可知,强化后孔壁锯齿形貌的机加工刀痕被消除,应力集中程度降低,且进口端及出口端存在明显的金属塑性流动导致的堆积,这两处的实际挤压过盈量较大,强化试样挤压出口端残余应力最大,挤压进口端次之,试样中部最小。强化后,进口端及出口端的结构应力集中对试样疲劳裂纹的萌生占主导影响地位,因此挤压试样断口裂纹均萌生于残余压应力幅值相对较低的进口端。强化试样的裂纹扩展均以裂纹源为近似圆心,形成扇形形状的扩展区,扩展区可见明显的疲劳条带,如图8(a)所示。芯棒导端角为3°/3°、3°/5°和3°/8°时,最大扩展距离分别约为4.25 mm,3.91 mm,3.69 mm,芯棒过盈量一定时,扩展区最大扩展距离随着芯棒后导端角的增大而变小,对比芯棒挤压导端角与疲劳寿命的关系可知,孔挤压时芯棒导端角参数变化对孔结构的疲劳裂纹扩展寿命影响较大。断口瞬断区具有明显的瞬断韧窝形貌,如图8(b)所示。

图7 原始及不同强化试样疲劳断口形貌Fig.7 Fatigue fracture morphologies of original and strengthened specimens(a)AR-3;(b)3°/3°-3;(c)3°/5°-1;(d)3°/8°-6

图8 试样3°/8°-3 的扩展区疲劳条带及瞬断区韧窝形貌(a)疲劳条带;(b)韧窝形貌Fig.8 Morphologies of the fatigue bands in the expansion zone and the dimples in the transient fracture zone of sample 3°/8°-3(a)fatigue band;(b)dimple morphology

3 结论

(1)挤压强化过盈量一定时,芯棒导端角显著影响TC17 钛合金孔结构的高温低周疲劳寿命。芯棒后导端角越大,疲劳寿命越好,导端角为3°/8°,挤压强化中值疲劳寿命估计量为原始未强化试样的1.74 倍,其最短疲劳寿命高于原始未强化组最高疲劳寿命。

(2)挤压过程中,孔壁表层金属会发生不均匀塑性流动堆积,因此挤压过程中实际挤压过盈量亦是动态变化的,进而造成挤压后孔壁表面轮廓及残余应力分布不均匀。

(3)挤压强化后,出口端金属塑性流动堆积最大,较大的实际挤压过盈量造成该处残余压应力幅值在孔壁深度方向分布最大,中部位置由挤压引入一定水平的残余压应力,所以,疲劳裂纹起源于结构应力集中系数较高且残余压应力幅值较低的挤压进口端,扩展区呈扇面进行扩展,最终瞬断。