影响 YTTW 型高性能耐火电缆提高合格率的因素

周建 李楷纯 李楷东 戴彦雍 杨滔 邓伟杰

摘要:高温耐火性能是YTTW 型电缆产品在火焰燃烧条件下保持电气线路完整性的关键性指标。分析了同类型产品设计存在的缺点,根据产品性能要求和工艺结构设计,通过对影响产品“高性能”耐火试验合格率的因素分析,明确提出了带绝缘层材料应选用高温性能相容的合成云母包带,成缆包带层应采用具有缓冲作用且采用“无水分”的结构设计,明确了生产过程中带绝缘绕包工艺和波纹金属护套制造的若干控制要点,提出相应改进措施。同时还提出了目前产品标准需要进一步完善带绝缘相容性的描述,修订电缆本体铜护套完整性试验类型,增加电缆安装后金属护套完整性试验的条款。完善后的YTTW 产品经长期生产实践表明,产品质量合格率得到显著提升。

关键词:YTTW;矿物绝缘;高性能耐火电缆;控制方法

中图分类号:TM245文献标志码:A文章编号:1009-9492(2021)11-0293-08

The Factors Affecting the Qualified Rate of YTTW

Zhou Jian,Li Kaichun,Li Kaidong,Dai Yanyong,Yang Tao,Deng Weijie

( Guangzhou Nanyang Cable Group Co.,Ltd.,Guangzhou 511356,China )

Abstract:High temperature fire resistance is a key index for YTTW cables required to maintain circuit integrity under fire conditions.The shortcomings existing in the design of the same type of products were analyzed.According to the product performance requirements and process structure design,through the analysis of many factors affecting the qualified rate of high-performance fire resistance test,it was clearly proposed that the synthetic mica tape with high-temperature performance compatibility should be used as the insulation,and the wrapping tape layer should be buffered and non-water.Many control points of tape insulation wrapping process and corrugated metal sheath manufacturing in the production process were clarified,and the corresponding improvement measures were put forward.At the same time,it was put forward that the current product standard needs to further improve the description of tape insulation compatibility,the inspection type of copper sheath should be revised,and the terms of metal sheath integrity test should be added after cable installation.The long-term production practice of the improved YTTW products shows that the product quality qualification rate has been significantly improved.

Key words:YTTW;mineral insulated;high-performance fire resistant cable;control method

0 引言

YTTW型高性能耐火電缆广泛使用于高层建筑?地铁站台?医院等人员密集的建筑,特别是《建筑防火设计规范》中规定的消防系统应急和火灾报警系统[1-2]?YTTW型矿物绝缘电缆在JG/ T 313-2014 《额定电压0. 6 / 1 kV及以下金属护套无机矿物绝缘电缆及终端》[3]中的术语和定义为“金属护套无机矿物绝缘电缆(Metal Sheath Inorganic Mineral Insulated Cables)”, 即“在同一金属护套内,由无机矿物带作绝缘层的单根或多根绞合的软铜线芯组成的电缆”?YTTW 型矿物绝缘电缆这个术语解释,与BTTZ矿物绝缘电缆的氧化镁矿物绝缘相比[4] ,具有一定差异?按照传统的命名方式,应该描述为“铜导体云母包带绝缘皱纹铜护套高性能耐火电缆”?耐火电缆的本质问题,其实就是考验在高温条件下绝缘层的“高温绝缘电阻性能”的问题?但美中不足的是,作为耐火电缆的耐高温性能的主要承担者,以云母为基的耐火绝缘材料的产品标准GB / T 5019. 10 2009[5] 在性能要求中规定了在耐火试验温度下的高温绝缘电阻(大于1. 0 × 105 Ω) 的试验要求,但在其试验标准GB / T 5019. 2 2009中的第26条款“高温绝缘电阻”的“试验方法待定”[6] , 至今还只是一个留白?

严格意义上讲,YTTW系列和BTLY?BTTRZ 这两个系列相比,在实现高温耐火的措施和设计原理上,存在着根本性的本质不同,尽管都采用了同样的耐火性能试验方案?YTTW 系列实现BS 6387?BS8491规定“C”、“W”、“Z”的功能[7-8],几乎完全纯粹是依靠耐火云母包带的高温电阻特性的选择,在试验条件下,是“烈火英雄”的表现,而BTLY 和 BBTRZ 则是比较“投机取巧”一些,用“穿棉衣”、“盖棉被”的隔火、隔热、保温、降温等方式,借助隔火泥的高热阻特性,使电缆内部温度远低于耐火试验的温度,实际是改变了内部各绝缘层耐火试验的温度条件,降低了对云母包带在耐高温上的依赖。鉴于JG/T 313-2014标准对YTTW 带绝缘层相容性的描述不够清晰,导致市场上的YTTW 工艺结构特别是带绝缘结构形色,产品耐火性能参差不齐。通过耐火机理的分析,本文提出了一种可以大幅度提高质量合格率的产品结构设计。

1YTTW ( Y )型的产品结构组成

YTTW ( Y )型的产品结构组成如图1所示。

1.1 关于导体的选用

导体应符合GB/T 39562008中第1种和第2种导体的规定,可采用圆型紧压导体、异型紧压导体、大截面预扭导体。

1.2 关于芯绝缘的定义

绝缘由无机矿物“合成云母带”组成,应符合 GB/T 5019.102009中表4的规定。从标准文本结构上看,该绝缘是指芯绝缘,即在每根导体上应绕包无机矿物合成云母带,标准要求芯绝缘的平均厚度不应小于JG/T 313-2014中表A.1~A.6规定的绝缘标称厚

度的90%。

1.3 关于带绝缘的定义

所谓“带绝缘”,这是JG/T 313这部行业标准独创的一个新名词术语,其实就是绕包型“隔离层”的功用,不过在这里,导体和金属护套都是同一种物质“铜”而已,而不是GB/T12706等相关标准中规定的相邻不同金属之间的隔离套的定义和作用[9]。为了实现缆芯结构稳定和紧凑,保持电缆圆整,缆芯间的间隙被密实填充,并加以包带绕包扎紧。“带绝缘”在缆芯和铜护套之间,不仅要起到绝缘线芯和填充条扎紧的扎带功效,还要在缆芯和铜护套之间发挥绝缘性隔离套的效果,弥补导体和铜护套之间的绝缘性。JG/T313中对带绝缘层的厚度做出了要求,其平均厚度不应小于JG/T 313-2014表A.1~ A.6规定的带绝缘标称厚度的90%。

关于带绝缘的材料要求,在JG/T 313中规定应适合电缆的“运行温度”,并和电缆绝缘材料相容。但在标准中似乎通篇没有出现表征“运行温度”的数值。因此在带绝缘和芯绝缘的用材上出现了界定不明的隐患。芯绝缘,在标准明确要求采用符合GB/T5019.102009中表4規定的“无机矿物合成云母带”。言下之意,带绝缘也应满足GB/T 5019.102009中表4中合成云母的规定,负责耐火温度下的高温绝缘电阻的材料高温性能。

1.4 绝缘电阻

电缆的绝缘电阻(MΩ)与电缆长度的乘积不应小于100Ω·km。当电缆长度小于100 m 时,测量的绝缘电阻不应低于1000 MΩ。

1.5 金属护套

材料应为普通退火铜或铜合金,护套应符合GB/T 2059-2008中T2或TU2牌号带材的规定。护套的平均厚度不应小于JG/T 313-2014中表A.1~ A.6规定的标称厚度。

2YTTW ( Y )型的基本生产工艺流程

YTTW 型矿物绝缘电缆(铜导体云母包带绝缘皱纹铜护套高性能耐火电缆),其生产工艺流程基本如

3YTTW ( Y )耐火电缆“高性能”的缘由

YTTW 型矿物绝缘电缆,之所以谓之为“高性能”耐火电缆,主要是缘于在耐火性能要求上的加强型、强化版的耐火电缆。电缆本身性能要求符合了GB/T 19216.21第6章规定的耐火试验步骤的要求[10],首先是试验时选用火焰温度为950~1000℃,燃烧时间为180 min,同时也按照产品外径的界定,分别要求符合通过BS 6387、BS 8491中耐火性能试验方法,在同一根试样上按单纯耐火(C )、耐火喷淋(W )、耐火加机械振动(Z )的顺序进行试验的线路完整性试验。BS 6387适用于额定电压不超过0.6/1 kV 、直径不大于20 mm 的电缆,而BS 8491适用于额定电压不超过600/1000 V、直径大于20 mm 的电力电缆。

试验项目如表1所示。

4 影响YTTW ( Y )耐火电缆“高性能”主要因素

本文从YTTW 的材料选型、“无水分析出”的结构设计、生产过程控制(“绕包质量”、“焊接效应”)、产品标准项目缺位等几个因素,来分析对产品“高性能”耐火试验合格率的影响,做一些归纳分析。

4.1 材料选型的影响

4.1.1芯绝缘材料的选型

以云母为基的绝缘材料,采用的主要技术标准为 IEC 60371《Specification for insulating materials based onmica》和GB/T 5019-2009《以云母为基的绝缘材料》。在常温下,绝缘性能最好的是合成云母带,白云母带次之,金云母带较差;在耐高温性能方面,合成云母带最好,不含结晶水,熔点1375℃,耐高温达到950~1000℃,具有天然云母带的特性,介电强度大、电阻率高和介电常数均匀,安全裕度大,是制造高性能耐火产品最理想的首选材料;金云母次之,在800℃以上释放出结晶水,在温度840℃电压1000 V的条件下可保证90 min 内不发生击穿,价格低廉,是制造普通耐火线缆的首选材料;白云母耐高温性能较差,在600℃释出结晶水,不适合用于耐火电缆的制造。

在JG/T 313-2014中,绝缘层材料明确提出使用 GB/T 5019.102009中表4规定的由无机矿物“合成云母带”组成,指向性非常强烈。用耐温等级稍低的金云母耐火包带代替合成云母包带,其耐火性能不稳定是可以预见的。

4.1.2 带绝缘材料的选型

在JG/T 313-2014中,对带绝缘材料的选型叙述不详,留下了很大的想象空间,造成了目前YTTW 结构设计和生产的混乱局面。结合铜护套波纹管结构尺寸的设计,成缆包带层至少有两个部分组成。应该至少由带绝缘层和具有缓冲功能的扎紧层(成缆包带层)共同构成。根据前面所讲,对于带绝缘材料的选型,采用与芯绝缘相容性的、同等材质合成云母耐火包带,是天然的首选,但是结合厚度最低需求要求,成本是必须考虑的。同时,云母包带没有弹性,不具备缓冲应力的能力,它在与铜护套波纹管接触及在生产制造过程承受应力时都容易破损。

带绝缘直接采用弹性和绝缘性能的高温陶瓷化硅胶带,是否合理可行则值得商榷。陶瓷化硅胶带是以玻璃纤维布经陶瓷化硅橡胶压延或浸渍而成,典型性能上,抗拉强度达5.5 MPa,硬度达ShoreA 70,体积电阻率达1×1015Ω·cm,击穿电压达30 kV/mm。

陶瓷化硅胶带,严格意义上说,在“陶瓷化”煅烧之前不是完全意义上的无机矿物质。

(1)需确认陶瓷化硅胶带的温度等级,德国DIN VDE 相关标准规定硅橡胶的最高工作温度是180℃,短路工作温度为350℃( 在T/ASC11-2020《额定电压0.6/1 kV 及以下陶瓷化硅胶(矿物)绝缘耐火电缆》第4章中规定导体允许的长期最高工作温度为90℃;短路持续5s 时,导体最高温度为250℃)。

同时,作为骨架的玻璃纤维种类的选择,决定了玻璃丝的耐温等级。根据成份,玻璃纤维被分为很多种,有高碱、中碱、无碱以及石英、高硅氧等玻璃纤维。不同的品种,其耐温差异很大。普通的中、无碱玻璃纤维,在500~600℃下,虽然仍然保持纤维形态,但其强度损失已经很大;而石英/高硅氧玻璃纤维,在1000℃下,仍保持其理化特性。

在高导热的铜护套下,实现陶瓷化硅胶带的温度等级与为合成云母而量身定制的高性能耐火试验温度(900~1000℃)之间良好匹配,即温度等级实现“相容”,对于导体和铜护套之间的高温绝缘性,非常重要。

(2)如何规避“陶瓷化”过程中瓷化粉和玻璃丝纤维中低熔点碱金属氧化物和硅酸盐在熔融阶段的熔体导电性问题,了解“陶瓷化”的化学机理,非常重要。根据玻璃态导电机理,玻璃中低熔点组分含量越多,在相同温度下形成的液相越多,离子移动能力越强,玻璃态导电能力越强,绝缘性则越低。

(3)需要解决陶瓷化硅胶带的基材-有机材料硅化合物在燃烧过程的炭化导电问题(具有可燃性)。可燃性如图3所示。

(4)陶瓷化硅胶带在“陶瓷化”过程中难以避免“无水分”析出。陶瓷化硅胶带在受火后的陶瓷化过程中,有機基体、填料、助剂等燃烧、分解、炭化,产生水汽及导电性炭化物,将会降低耐火材料的绝缘性导致击穿。

(5)陶瓷化硅胶带在“陶瓷化”后,因为有机硅胶等煅烧的消失,“陶瓷化”结壳的断面实际上是呈多孔蜂窝状疏松物质,并不密实。同时玻璃纤维丝的经纬密度大小的选择,也是不密实的因素之一。如图4所示。

(6)保证陶瓷化硅胶在制造过程中因“粘糯”在并线模具内不被损伤。在上面几大潜在要素中,陶瓷化硅胶带的填料组成(低熔点物质的导电粒子如碱金属)是影响陶瓷化材料高温绝缘性的主要因素,是陶瓷化耐火电缆高温击穿的根本原因。因此选用具有良好高温绝缘性的陶瓷化硅胶带是关键。

基于以上考虑,成缆绕包层最好是由3部分组件构成,即由云母包带层+陶瓷化硅胶带层+无机绕包扎紧层组合而成,各层包带的层数,可以按耐火试验结果进行组合设计。云母包带层在整个陶瓷化过程中,既起绝缘作用,也起“陶瓷化”过程中的熔体隔离作用;陶瓷化硅胶带,在常温下起绝缘作用和缓冲层作用;无机绕包扎紧层起到扎紧和保护陶瓷化硅胶带层的保护(过模润滑)作用。这3层,同时最好要做到无水分析出的材料选型和工艺结构设计。考虑到铜护套波纹管的设计结构,以及绝缘绕包式生产的结构,金属管内的结构设计应采用无“水分析出”的材料选型。水分的析出,在密封性极强的金属管内,对高温绝缘电阻影响较大,这一点非常重要,却常容易被忽略。

(7)绝缘绕包工序配套在线火花试验。无论是芯绝缘的绕包制造过程,还是带绝缘的绕包制造过程,在每道绝缘绕包工序生产线的最后,应配套安装火花试验设备,并按照GB/T3048.9中的绝缘线芯火花试验电压规定(表1),以绝缘的标准进行高压火花试验,以检验制品的绝缘完整性,确保每道工序都合格。做到早检测、早发现、早返工,好的过程,必然有好的结果。

4.2 绕包质量的影响

4.2.1搭盖率的影响

搭盖率越大,芯绝缘和带绝缘的绝缘效果不一定就越好。在大量的试验中发现,成功通过耐火试验的样本中,搭盖率5%~15%的合格数比例较高,而搭盖率更高时,合格的比率反而大幅度下降。在耐火试验中,发生击穿的,原因大概率为绕包不平整。绝缘线芯火花试验电压推荐值如表2所示。

试验结果表明,绕包平整性比追求高搭盖率更为重要。追求高搭盖率以实现耐火层厚度快速达标,是一件得不偿失的行为:(1)搭盖率越高,绕包的平整越难实现,耐火层不平整、皱褶甚至起三角包,造成微观局部曲率小,导致耐火带云母片的折断,是对耐火层绝缘完整性最大的物理性伤害,因此必须掌握好绕包张力、绕包角度,不发生断带或漏包现象,使绕包后的绝缘线芯表面光滑平整,无云母脱落;(2)通过小搭盖率+多层耐火包带绕包的绝缘方式,可以最大程度避免耐火带本身的质量缺陷,毕竟不同层的耐火带质量缺陷,在同一处同时重叠出现的概率是极低的,除非是耐火带本体存在根本性的质量品质问题,由于小截面导体线径较小,云母带宽度较窄,在高温度条件下,绝缘电阻急剧下降,容易在绕包缝隙处出现电闪络,电闪络的次数过多,造成快速熔断器烧断,分析原因时很难找到击穿点,在这种情况下,除适当增加绕包层数外,应尽可能地选用大一个规格的云母包带,同时注意要把两层绕包缝隙予以错开,并且要仔细处理好耐火包带的接头。

4.2.2绕包曲率的影响

绕包曲率的影响包括两个方面:一是芯绝缘绕包曲率的影响;二是带绝缘绕包曲率的影响。两者在YTTW 矿物绝缘“高性能”耐火条件下,保持线路完整性,同样极为重要。线路完整性试验与导体直径的大小、成缆外径大小存在一定关联性。云母包带在绕包中的曲率变化如图5所示。图5最小曲率半径的变化

云母纸允许的最小曲率半径越小,意味着耐火云母包带在绕包后能保持绝缘层最大程度的完整性。绕包弯曲最小允许的曲率半径主要是由云母纸的弯曲韧性(柔软度)、粘合剂的韧性决定,云母纸的柔软度决定着云母纸的折断,粘合剂的韧性,影响着云母带的分层。应该特别指出,在绕制小截面导线和成缆线芯时,在一定范围内直径时,当绕包曲率半径小于云母包带中云母片允许的最小弯曲半径时,合成云母比金云母脆,更容易造成云母片容易断裂、分层、脱落,导致云母片不完整,芯绝缘层的绝缘性能下降,极易造成耐火电缆的耐火特性不合格。

4.2.3机械损伤的影响

云母纸质地较脆,韧性也相对较差,几乎没有弹性,很容易遭机械性损坏,矿物质和无机粘合剂具有吸湿特性,因此注意耐火云母带的保存和使用一样重要:耐火云母带在绕包、转移和存放的过程中,都要防止碰撞、刮擦而损坏云母带;在挤出绝缘过程中,也要避免导轮曲率半径太小,同时应要注意挤出模具刮伤云母层;绕包好云母带的导体均匀地缠绕在线轴上,应注意不要刮伤云母层,尤其截面较大的耐火电缆更要避免因两根导体相互刮蹭而刮伤云母层的情况;绕制好的半成品要尽快安排挤出绝缘,防止吸潮;在金属管氩弧焊接前,要对缆芯进行烘干处理,提高耐火层的绝缘电阻,特别是在多雨的梅雨季节和湿度较大的“回南天”季节。

因此,根据工装设备的特点,依据试验情况,不断调整和改进,对绕包这个关键工序要严格把好关,才能较大幅度地提高成品的合格率。只要克服绕包质量这个主要问题,其他生产工序对耐火性能的影响相比要小很多。

4.3 焊接效应的影响

对于YTTW 高性能耐火电缆来说,铜金属波形金属管的生产工艺是影响“高性能”性能的另一个重要环节,主要涉及到尺寸设计、焊峰的焊接质量、焊接过程热效应的治理。

4.3.1金属护套波纹管的结构尺寸设计

金属护套的波纹管的结构尺寸设计主要涉及两个方面:一是波纹管的焊接轧纹工艺,保证弯曲性能,金属管在弯曲中保持弹性,金属层不折断;二是波纹管内径和电缆芯之间隙的余量设计,原则就是“宜松不宜紧”。对于“高性能”耐火功能而言,第二点尤为重要,如图6所示。图中,波纹节距P 值、波纹斜面高度a、圆弧半径r以及波纹高度h (H)等参数的设定和选择,主要是与波纹管的弯曲性能有关;但对于“高性能”耐火功能而言,带绝缘下的成缆外径D0 以及波纹管的内孔径D1,这两个参数才显得最为重要。

Δ=0.5(D1-D0)的数字,不仅是衡量带绝缘的有效厚度,更是决定着缆芯和金属波纹管两个硬质元件之间的应力缓冲,这个应力缓冲,对于实现耐火的“高性能”极为关键,“宜松不宜紧”的设计原则,对改善芯线和铜护套之间的击穿,效果极其明显。如果Δ不够大,因为耐火云母包带材质较脆,没有弹性,首先是在波纹管轧制过程中,无法消化机械应力而受伤或断裂;其次是因为太紧,导致电缆在收放弯曲的过程中,因为金属管内相邻螺纹位移变化产生摩擦,导致以耐火云母包带为代表的带绝缘在缆芯外层受到机械损伤,甚至断裂;第三是电缆必须经受JG/T313-2014第7.5.3条规定压扁试验,压扁系数应符合表3所示的规定,金属护套应无裂纹。压扁部分浸入水中1h 后,在导体之间及全部导体和铜护套之间,分别施加试验电压:500 V 电缆施加交流电压750 V;0.6/1 kV 电缆施加交流电压1500 V,试验持续时间15 min 不应被击穿。第一种因素是导致电缆收线后,直接做耐压试验通不过,绝缘电阻摇不上;第二种因素可能是直接收盘检查都合格,但是经过一两次收放卷绕后,出现耐压试验通不过,绝缘电阻摇不上。

如果Δ足够大,则会出现松套,缆芯从金属管直接轻松无障碍地滑出。因此缆芯和金属管之间的绕包层设计,是个关键。绕包层的设计应该包括带绝缘层的设计,也应该包括具有弹性缓冲功能的绕包层设计。

4.3.2 焊缝密封性的影响

金属护套波纹管氩弧焊接质量,包括焊缝的机械强度、焊接的连续性。铜波纹管的密封性的好坏,决定着电缆防潮性能的好坏,对以带材绕包方式制作的绝缘层是重要的一环。在JG/T 313-2014中,铜护套波纹管的密封性是通过“铜护套完整性”试验方法来检验的,具体方法就是“每根成品电缆在两端密封情况下,电缆应充入50~100 kPa 的干燥空气或氮气,在气压均衡后3h,电缆任一端气压应不下降”。需要特别指出的一点是:在焊接成型进入水槽进行冷却的过程中,最好是保持铜管焊缝稍高于水面,千万不能将铜管完全沉没于水下。因為一旦焊缝不完全,冷却水极大可能渗入电缆芯中,造成无法挽救的损失。

4.3.3焊接过程热效应的影响

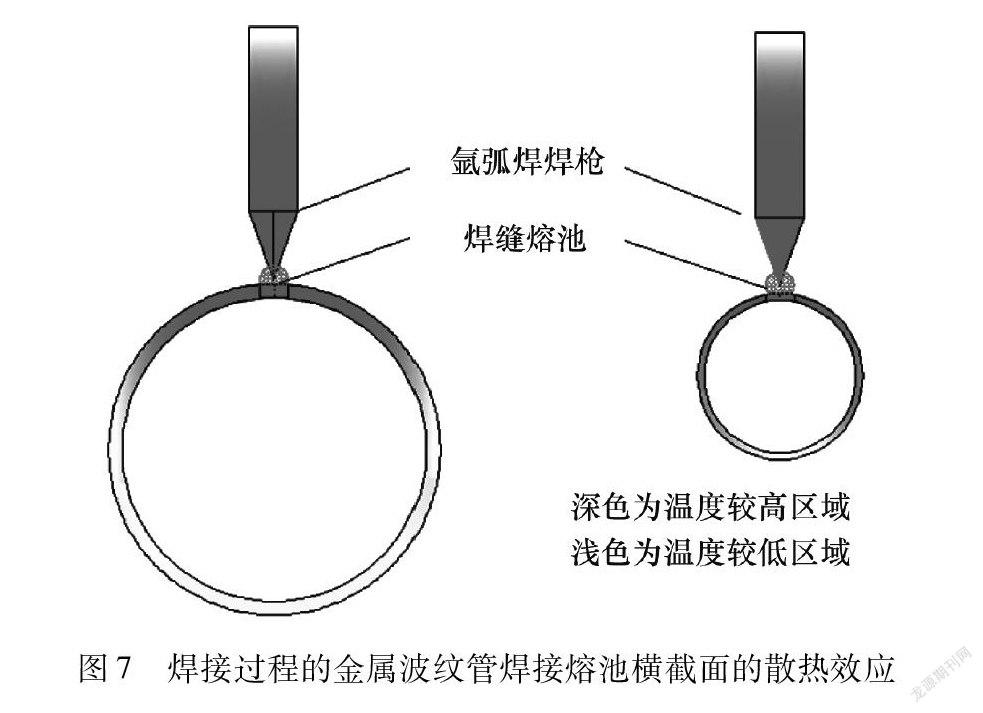

在高温下,铜的属性还是比较活泼的。在焊接过程中常见的问题,就是铜管的氧化问题。特别是在高温、高湿的生产季节。YTTW 铜护套波纹管的氧化发暗甚至发黑,影响客户的感受。从生产实践中不难发现,铜护套波纹管径越小,铜管表面氧化程度越高,色泽越暗,且随着时间会日益加深。究其原因,在于YTTW 铜护套波纹管的厚度差异不大,因此焊接电流、焊接生产速度差距变化不是很大,但是铜管直径因为缆芯直径的差异而变化较大。铜是良好的导热材料(比热容为0.39×103/( kg ·℃),以焊接熔池为热源点,则铜管相当于散热片的功能。如图7所示,靠近焊接熔池处,温度最高,远离焊接熔池的最远端,温度最低。

物体吸收或放出的热量由物体质量、比热容和温度变化量这3个量的乘积决定。热量计算的一般式为:

Q =cmΔt

式中:c 为比热容,J/( kg ·℃);m 为质量,kg;t 为温度,℃;Q 为热量,J。

在热量相近的情况下,铜管直径较小,热量集中,散热越慢,温度越高,易于氧化,表面暗淡;而铜管直径越大,热量容易分散,散热越好,冷却较快,氧化较慢,表面较为光泽。

4.3.4 焊接过程中抗氧化措施

基于上面的原因,如何做好YTTW 在焊接过程的氩气保护外,在焊接后的水槽或空气的冷却过程不被氧化或减轻氧化,保持表面光泽,极为重要,特别是湿度大和环境温度较高的季节。在焊接后和牵引前,在水槽里的自来水(最好采用蒸馏水)添加铜抗氧化剂实现抗漂白粉(次氯酸、氯气)氧化成分的副作用(温热水条件下易形成黑色氧化铜),在铜金属管表面涂覆抗铜缓蚀剂苯并三氮唑( BTA,1,2,3-benzotriazole )直接钝化,在轧纹前涂覆硅油隔离空气,这三步是个很好的工艺设计,抗氧化效果很明显。图8所示为抗氧化(钝化)的效果。

4.4 标准缺位的影响

标准试验项目的缺位有以下3方面。

(1)云母包带层绝缘制品高温绝缘电阻测量方法需完善。关于GB/T 5019.22009的第26条款“高温绝缘电阻”的“试验方法待定”,至今还是一个留白。以云母为基的绝缘材料,本身立足于高温场合的应用,对其在耐火试验温度下实施高温绝缘电阻性能的检测,是一个绕不过去的课题,通过耐火试验间接验证,本身牵扯材料本身、绕包工艺等其他复杂的因素,在材料厂家和电缆厂家之间存在相互扯皮推诿的隐患。

(2)带绝缘的材料选型要完善描述。在JG/T 313- 2014关于带绝缘的材料要求,要求应适合电缆的“运行温度”,并和电缆绝缘材料相容,在标准中似乎通篇没有出现表征“运行温度”数值。因此在带绝缘和芯绝缘的用材上出现了界定不明的隐患,描述太过模糊,导致带绝缘的设计千奇百怪,花样迭出。

(3)“铜护套完整性试验”,对非挤包型绝缘体系来说,应该列为例行试验项目,而不仅是型式试验项目。在JG/T 313-2014中,铜护套波纹管的密封性是通过“铜护套完整性”试验方法来验证的,但检验类型选择不对。几乎可以讲,铜管焊接出现漏焊是个常见的工艺性问题,对焊缝的密封性进行检测,应该是一个例行检查的行为,“铜护套完整性”试验项目列为型式试验项目,如图9所示,进而规避试验过程的繁琐,是一种不科学、不严谨的行为。同时,为考察铜护套在安装过程是否出现破损或开裂,在电缆安装完毕后,同样应在电缆两端之间,按JG/T 313-2014中同样的方法,进行铜护套波纹管的完整性试验。

5 结束语

本文通过YTTW 型高性能耐火电缆从材料选型、“无水分析出”的结构设计、生产过程控制、产品标准项目完善等几个因素,对产品“高性能”耐火试验合格率的影响因素及其纠正有效措施做了详尽分析,提出产品带绝缘应采用与芯绝缘层耐温等级一致的合成云母,成缆包带层应采用具有缓冲能力的干式无水分材料,同时增加了电缆本体和安装后的金属护套完整性的例行试验指标,完善了带绝缘绕包和金属护套制造工艺。通过新的材料选型和工艺结构改进,经长期生产实践表明,YTTW 型高性能耐火电缆的产品合格率显著提升,降低了潜在的质量风险,取得了较高的经济效益。

参考文献:

[1]中华人民共和国公安部.建筑防火设计规范:GB 50016-2018[ S ].北京:中国计划出版社,2018.

[2]唐崇健.矿物绝缘电缆的特性及相关电气规范的采用[J].电线电缆,2004(6):10-13.

[3]中华人民共和国住房和城乡建设部.额定电压0. 6 / 1 kV 及以下金属护套无机矿物绝缘电缆及终端:JG/ T 313 - 2014[S].北京:中国标准出版社,2014.

[4]刑本仁,宁国昕,杨震球,等.矿物绝缘电缆[M].北京:华夏出版社,1997.

[5]中国国家市场监督管理总局,中国国家标准化管理委员会.以云母为基的绝缘材料第10部分:耐火安全电缆用云母包带:GB/ T 5019. 10-2009[S].北京:中国标准出版社,2009.

[6]中国国家市场监督管理总局,中国国家标准化管理委员会.以云母为基的绝缘材料第2部分:试验方法:GB/ T 5019. 2-2009[S].北京:中国标准出版社,2009.

[7]British Standards Institution (BSI). Test method for resistance tofire of cables required to maintain circuit integrity under fireconditions:BS 6387:2013[S]. London:BSI,2013.

[8]British Standards Institution (BSI). Method for assessment of fireintegrity of large diameter power cables for use as components forsmoke and heat control systems and certain other active firesafety systems:BS 8491:2008[S]. London:BSI,2008.

[9]中國国家市场监督管理总局,中国国家标准化管理委员会.额定电压1 kV(Um = 1. 2 kV)到35 kV(Um = 40. 5 kV)挤包绝缘电力电缆及附件第1部分额定电压1 kV(Um = 1. 2 kV)到3 kV(Um = 3. 6kV)电缆:GB/ T 12706. 1-2020[S].北京:中国标准出版社,2020.

[10]中国国家市场监督管理总局,中国国家标准化管理委员会.在火焰条件下电缆或光缆的线路完整性试验第21部分:试验步骤和要求——额定电压0. 6 / 1. 0 kV及以下电缆:GB/ T19216. 21—2003[S].北京:中国标准出版社,2003.

第一作者简介:周建(1972-),男,江苏扬州人,大学本科,工程师,研究领域为电线电缆研发和制造,已发表论文4篇.

(编辑:王智圣)