挡气板对综合管廊燃气泄漏扩散影响规律研究*

高保彬,任闯难,刘彦伟,董 群

(1.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000;2.山西省资源环境与灾害监测重点实验室,山西 太原 030000;3.河南理工大学 安全科学与工程学院,河南 焦作 454000)

0 引言

近年来,新型城镇化建设不断推进,为解决“城市病”问题,综合管廊在我国大范围推广建设[1]。相对传统埋地方式,管廊本体空间受限,为燃气爆炸提供必要条件,所以国内综合管廊单独设燃气舱室[2]。燃气舱内按照要求设置可燃气体探测装置,一旦出现燃气泄漏,可燃气体探测装置联动报警系统与阻隔阀可及时关阀切断气源,并启动事故通风模式,有效控制事故隐患。实时探测是预防燃气积聚引发爆炸关键环节[3]。

目前,国内综合管廊可燃气体探测器一般采用分布式定点探测与浓度探测。2种方法均适用于泄漏气体已发生蔓延的情况,针对泄漏气体大范围扩散的精准探测比较困难。国内燃气舱可燃气体探测器设置间隔小于等于15 m,导致可燃气体探测器利用率降低。国内外学者针对综合管廊燃气泄漏扩散影响因素研究主要集中于通风风速、泄漏口孔径、泄漏速度、障碍物等方面[4-10],关于燃气舱可燃气体探测模拟研究相对较少:方自虎等[11]通过对综合管廊天然气泄漏扩散进行试验与数值模拟,初步建立报警响应时间拟合计算公式;胡敏华[12]通过共同沟内天然气管道泄漏报警模型试验,分析天然气泄漏量与舱室断面宽度对报警响应时间影响,并对传统经验公式进行修正;钱喜玲等[13]利用CFD软件模拟发现,随管道泄漏压力增大,报警响应时间不断减小;万留杰等[14]发现CH4泄漏报警响应时间与泄漏点位置、风速以及分隔物等多重因素相关;邓小娇等[15]通过小孔泄漏模拟发现,解除报警时间与进风口风速呈近似线性关系;许淑惠等[16]模拟分析安装间距对报警器响应时间影响规律,同时验证泄漏源形状对响应时间影响;何乐平等[17]提出CH4探头沿舱室高度方向布设位置优化方案,缩小探头布置高度取值范围;黄剑等[18]提出增设挡气板的可燃气体探测系统优化方案,但技术参数误差较大。

因此,本文通过数值模拟对增设挡气板探测器优化方案有效性进行验证,研究挡气板对综合管廊燃气泄漏扩散影响规律,以更好地指导综合管廊燃气舱可燃气体探测系统优化布置。

1 数值模型及模拟设置

1.1 物理模型

根据《城市综合管廊工程技术规范》(GB 50838—2015)[19],综合管廊燃气舱每200 m设置1个防火分区。以郑州市惠济区花园口镇已建成综合管廊燃气舱单个防火分区为研究对象,燃气舱断面高3.0 m,横向宽度1.9 m,燃气管道选用DN250钢管,进出风口长宽均为1.2 m。。

本文采用DM几何建模方式,对综合管廊燃气舱室结构进行简化处理,得到燃气舱单个防火分区增设挡气板二维简化物理模型,如图1所示。

图1 燃气舱单个防火分区增设挡气板二维简化物理模型

1.2 数学模型

燃气由管道泄漏至综合管廊燃气舱,与外界环境发生能量与物质交换,整体满足流体力学3大控制方程和无化学反应湍流组分输运方程,并共同构成管廊内燃气泄漏扩散流动方程组。通过给定初边界条件得到不同情况下特解。

将管道内燃气流动视为一维流动,连续性方程如式(1)所示:

(1)

式中:ρ为气体密度,kg/m3;t为流动时间,s;u为流体在x轴方向速度,m/s。

纳维-斯托克斯方程在二维坐标系如式(2)所示:

(2)

式中:ux,uy为速度在x,y坐标轴分量,m/s;p为静压力,Pa;τxy为应力张量,Pa;ρg为重力体积力,N;F为外部体积力,N。

在二维简化物理模型中,能量守恒如式(3)所示:

(3)

式中:T为流体热力学温度,K;k为流体传热系数;Cp为等压比热容J/(kg·K);ST为黏性耗散项,Pa·s。

1.3 模拟设置

1)网格划分

本文采用ANSYS19.2中Fluid Flow(Fluent)内置前处理器Mesh进行模型网格划分,选用非结构化网格,局部网格质量将决定模拟结果可靠性。因泄漏孔及进出风口位置相对于防火区间长度200 m量级差异较大,需进行局部网格细化处理。划分网格数共计50 138个,网格质量约0.7。

2)求解设置

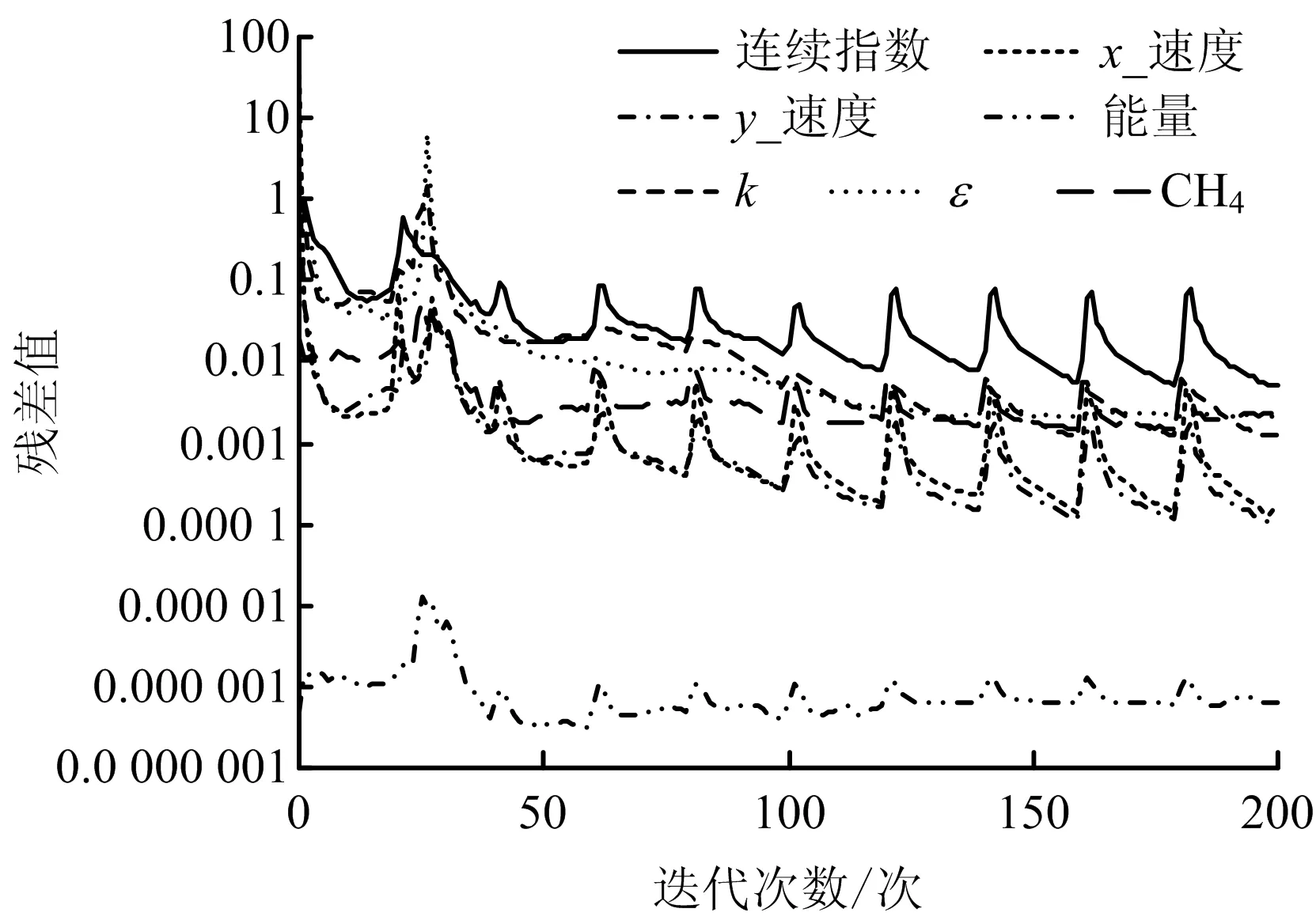

考虑泄漏燃气组分在舱室内进行对流扩散,处于湍流状态,因此,本文利用Standardk-ε模型模拟泄漏气体湍流流动,采用组分输运模型(Species Transport)模拟燃气泄漏扩散过程,并定义组分为CH4-空气,考虑全浮力影响。瞬态分析时间步长设置为0.5 s,迭代运算过程中相关参数残差变化情况如图2所示(以小孔10 mm泄漏,泄漏速度100 m/s,通风风速1.38 m/s,未设挡气板为例)。

图2 迭代运算过程中相关参数残差变化

3)初边界条件

综合管廊可有效防止管廊内管道受第3方施工等因素影响,燃气泄漏主要涉及自然腐蚀或焊缝失效等情况下小孔泄漏,孔径一般小于20 mm。李昭阳[20]通过事故树分析,发现孔径为10 mm小孔泄漏概率比大孔泄漏及管道断裂事故概率高。因此,本文选用孔径为10 mm小孔泄漏模型作为研究对象。当泄漏口孔径为定值时,泄漏速率与管道压力成正比,管道压力越大,泄漏速率越高,泄漏量越大。管道内压力受泄漏影响忽略不计,同时,不考虑燃气在管道内摩擦影响,泄漏源视为连续泄漏源,整个泄漏过程泄漏速度恒定,即等于初始最大泄漏率。小孔泄漏模型包括以下5个模拟条件:

①初始条件:因燃气中一般CH4比例大于90%,所以泄漏组分选用CH4。t=0 时刻,泄漏未开始,燃气舱内充满空气,CH4浓度为0,压强为0.1 MPa。

②泄漏源条件:模拟过程中,CH4与空气只有组分扩散,不发生化学反应;泄漏孔径10 mm,泄漏源处CH4组分设置为1;泄漏口设置为速度进口,通过改变泄漏速度调节泄漏量,泄漏速度分别设置为50,100 m/s。

③进风口条件:假定风向与风速不随燃气泄漏扩散空间垂直高度变化而改变,即风速与地面平行且恒定不变,组分为空气。根据不同工况,进风口设置为速度进口,通风风速分别为0,1.38 m/s。(根据规范,正常引风量6次/h,按照惠济区燃气舱双速风机风量和通风口尺寸换算对应正常通风风速为1.38 m/s。)

④出风口条件:出风口与外界大气连通,设为压力出口。

⑤其他条件:忽略传热变化,壁面无滑移,选用标准壁面函数求解,室温为300 K。

2 结果分析与讨论

2.1 挡气板对探测效果影响分析

根据CH4性质可得燃气爆炸下限为5%(体积分数),对应质量分数为2.82%。综合管廊内燃气探测报警浓度设定值不能高于爆炸下限值(体积分数)的20%。因此,设定报警响应浓度值为0.005(质量分数)。为探究最长报警响应时间,将泄漏源布设于2个可燃气体探测器中点位置。综合管廊每隔15 m安装1个CH4探测器,即泄漏源与两侧CH4探测器水平距离为7.5 m,并以下游距离最近探测器作为探测点。按相关标准要求,可燃气体探测器位置距舱室顶部距离不宜大于0.3 m[21],因此将探测点纵坐标设为2.7 m。挡气板设置在探测器背风侧,距探测器水平距离1 m,宽度为燃气舱净宽,厚度为0.2 m,高度为0.5 m。采用Fluent软件模拟增设挡气板前后燃气泄漏扩散后浓度分布,导出探测位置时长数据,并对比分析挡气板对探测效果影响。

1)不同泄漏量下挡气板影响效果

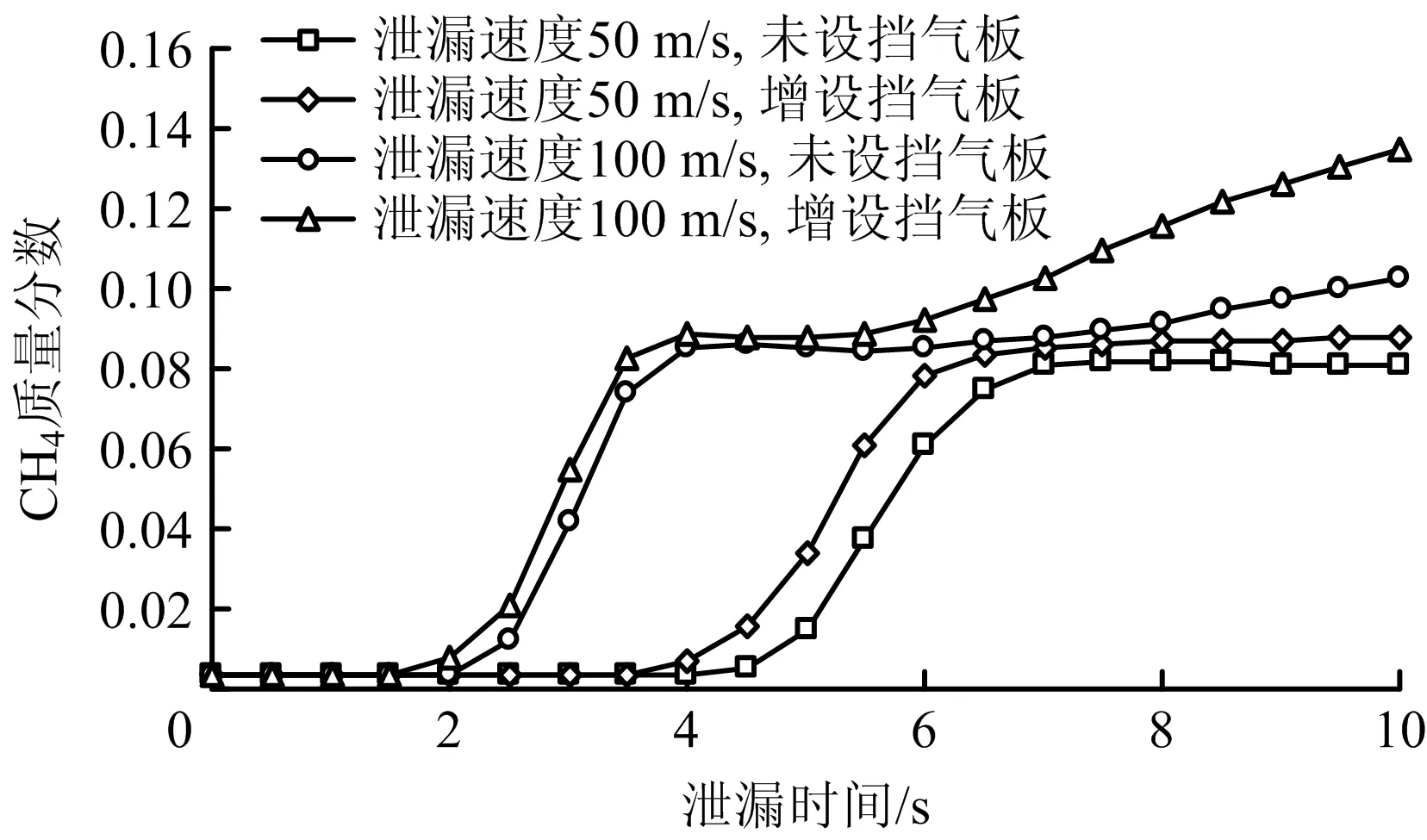

为研究不同泄漏量(泄漏速度)条件下增设挡气板对探测效果影响,选取通风风速为0 m/s,泄漏速度分别为50,100 m/s工况进行分析,得到增设挡气板前后探测点CH4浓度随时间变化,如图3所示。

图3 无通风条件下,探测点CH4浓度与时间变化关系

由图3可知,以CH4质量分数0.005作为报警响应浓度,当泄漏速度50 m/s时,增设挡气板前后报警响应时间分别为4.6,4.0 s;当泄漏速度100 m/s时,增设挡气板前后报警响应时间分别为2.2,1.9 s。当持续泄漏10 s,且泄漏速度50 m/s时,增设挡气板前后探测点位置CH4浓度分别为0.078,0.087;泄漏速度100 m/s时,增设挡气板前后探测点位置CH4浓度分别为0.103,0.136。受挡气板间探测区段阻挡作用影响,不同泄漏量情况下,增设挡气板后探测效果均有所提升,且探测点位置CH4浓度峰值有所增大,但整体提升效果不明显。

2)正常通风下挡气板影响效果

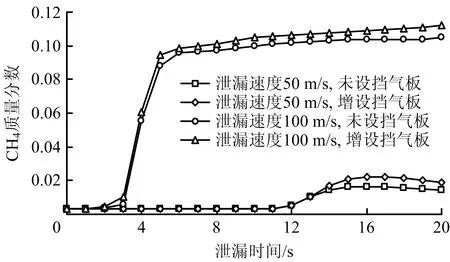

为研究正常通风条件下增设挡气板对探测效果影响,得到通风风速1.38 m/s(正常引风量6次/h),泄漏速度50,100 m/s工况下,探测点CH4浓度随时间变化,如图4所示。

图4 正常通风条件下,探测点CH4浓度与时间变化关系

由图4可知,正常通风条件下增设挡气板,当持续泄漏20 s,探测点位置CH4浓度峰值仍有所升高;但报警响应时间并未缩短。通过多次模拟验证发现,因挡气板阻挡作用,在挡气板迎风侧形成涡流,靠近挡气板迎风侧一定时间内属安全浓度区域。即在正常通风条件下,若挡气板靠近探测器设置,存在削弱探测效果可能性。

3)不同高度下挡气板影响效果

根据相关标准要求,并考虑运维与人员活动等因素,专家给出挡气板高度取值范围为0.4~0.6 m。

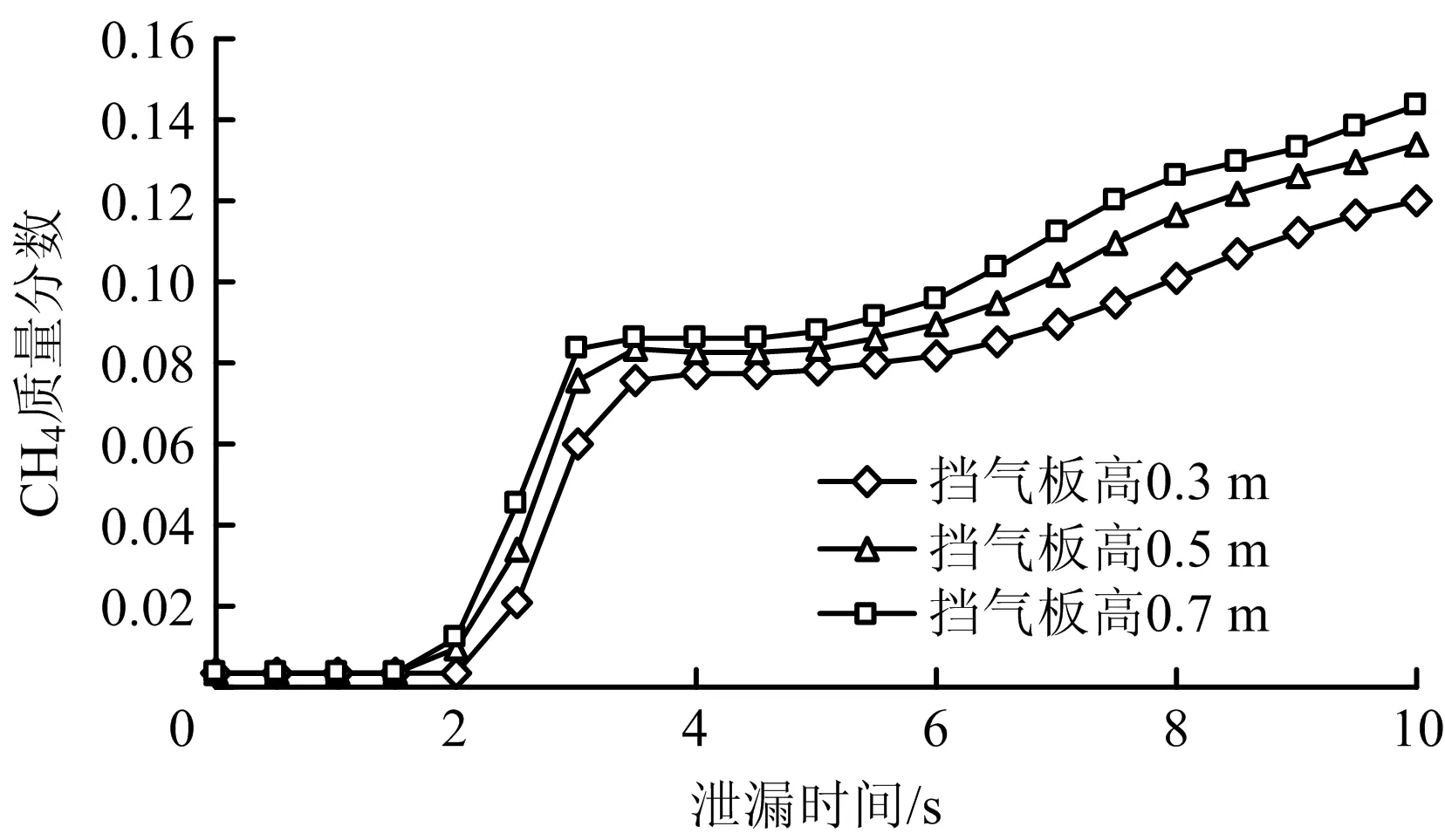

为研究挡气板设置高度对探测效果影响,选取通风风速为0 m/s,泄漏速度为50 m/s,挡气板高度由0.5 m依次调整为0.3,0.7 m,得到不同挡气板高度下探测点CH4浓度随时间变化,如图5所示。

图5 不同挡气板高度下,探测点CH4浓度与时间变化关系

由图5可知,当挡气板高度由0.3 m调整至0.7 m,随挡气板高度增加,CH4浓度发生小幅度增大,报警响应时间与探测点位置CH4浓度峰值改变不明显。结合郑州市惠济区燃气舱内顶部分隔物高度设置要求(≤0.5 m)及模拟结果可知,当挡气板高度达0.5 m时,继续增加挡气板高度效果不明显。因此,建议挡气板高度设置应小于等于0.5 m。

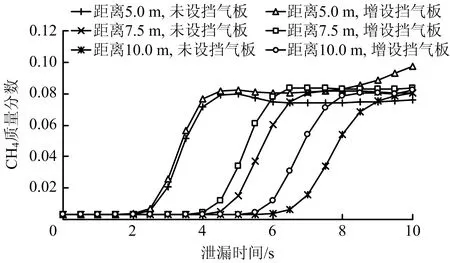

4)不同泄漏位置下挡气板影响效果

上述工况均针对泄漏源位于2探测器中间位置进行探讨。为研究不同泄漏位置增设挡气板对探测效果影响程度,将泄漏源与下游探测器水平距离依次设置为5.0,7.5,10.0 m,并以下游探测器作为数据监测点。当通风风速为0 m/s,泄漏速度为50 m/s,挡气板高度为0.5 m时,得到不同泄漏位置处增设挡气板前后探测点CH4浓度随时间变化,如图6所示。

图6 不同泄漏位置下,探测点CH4浓度与时间变化关系

由图6可知,无通风条件下,在某2个探测器区段内,泄漏源与下游探测器水平距离越大,探测效果提升越明显。实际工程中确保探测器正常工作条件下,一般水平距离最近探测器先发生报警。但仅于挡气板迎风侧设置探测器,且泄漏源位于区段内靠近左侧位置,建议将可燃气体探测器设置于每块挡气板两侧,相邻2块挡气板间距设置为50 m。常规综合管廊燃气舱可燃气体探测器间隔一般为15 m,200 m长管廊区段至少需布置13个探测器,优化后布置方案可降低38%探测器使用量,有效节约资源,降低工程造价。

2.2 挡气板对危险区域影响

燃气泄漏扩散后,会在舱室内形成危险浓度区。无通风条件下,当舱室内燃气浓度危险区域达到一定范围,会增加爆炸隐患,需考虑如何降低危险浓度区扩张速度;通风条件下,希望危险区域内燃气尽快通过风流作用由出风口排出。分别对无通风及通风条件下挡气板对危险区域影响进行分析。

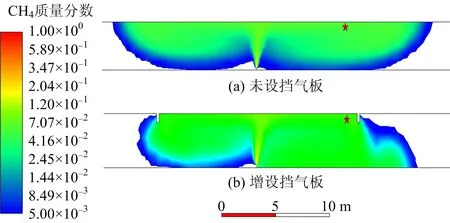

1)无通风

无通风条件下,将泄漏源设在2探测器中点位置,通风风速0 m/s,泄漏速度50 m/s,挡气板高度0.5 m,得到泄漏时间持续10 s时,燃气舱危险区域分布,如图7所示(下游探测点为图中五角星标注)。

图7 无通风条件下,持续泄漏10 s燃气舱危险区域分布

由图7可知,无通风条件下,燃气泄漏扩散后均匀向两侧扩散。增设挡气板后,受挡气板阻挡作用,燃气浓度危险区域一定时间被限制于挡气板区段内,危险区域扩张速度减小;同时,因挡气板区段未构成密闭空间,可在一定程度上确保探测报警安全性。但2块挡气板区段不会一直限制燃气扩散,当达到一定时长,燃气将继续向区段外下游扩散。

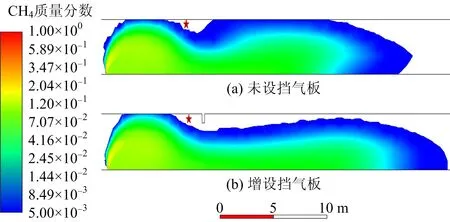

2)正常通风

正常通风条件下,通风风速1.38 m/s,泄漏时间持续10 s时,得到增设挡气板后燃气舱危险区域分布,如图8所示。

图8 正常通风条件下,持续泄漏10 s燃气舱危险区域分布

通过对比图7~8可知,正常通风条件下,泄漏源上游不会出现燃气浓度危险区域,验证通风措施有效性。根据图8顶部安全区域可以判断,受通风风速、燃气密度以及泄漏源位置等多重因素影响,第1个报警响应探测器位置存在后移可能。

由图8可知,正常通风条件下,持续泄漏10 s,增设挡气板前危险区域可扩散31 m,增设挡气板后可扩散37 m。挡气板背风侧形成更大范围安全区域,本该赋存在该区域的燃气继续扩散至下游,在一定程度上促进燃气扩散排出,防止燃气管廊内部燃气聚集。同时,由于顶部安全区域扩大,第2个发生报警响应探测点位置将发生后移,为优化综合管廊燃气舱可燃气体探测系统布置方案提供新思路与理论依据。考虑挡气板经济性与实用性,优化布置方案还需着眼于挡气板选材、安装以及间距设置等技术参数对可燃气体探测效果提升程度。有关挡气板对综合管廊燃气泄漏扩散影响规律及方案有效性,仍需大量数值模拟、试验验证及具体工程实际检验。

3 结论

1)增设挡气板后,无通风情况下,探测效果提升,且探测点处CH4浓度峰值增大。以泄漏速度50 m/s为例,增设挡气板前后,报警响应时间分别为4.6,4.0 s,持续泄漏10 s探测点处CH4浓度分别为0.078和0.087。同时,泄漏源与下游探测器水平距离越大,探测效果提升越明显。正常通风情况下,无明显提升效果。

2)挡气板高度达到0.5 m后,继续增加设置高度,探测效果无明显提升。考虑综合管廊内部分隔物设置及排风要求,挡气板高度设置应小于等于0.5 m。

3)增设挡气板后,无通风情况下,危险区域受挡气板区间段限制,扩张速度减小;正常通风情况下,泄漏速度50 m/s,持续泄漏10 s,增设挡气板前后危险区域分别扩散31,37 m,挡气板背风侧安全区域间接促进泄漏燃气扩散排出。