声学覆盖层的优化设计

周帅龙,陈理添,刘小侠,方 智

(华中科技大学船舶与海洋工程学院,武汉430074)

为了减小水下目标的声散射,在水下航行器表面敷设声学覆盖层是一种最常用的方法。覆盖层结构一般由内部嵌有空腔的黏弹性材料组成,目前橡胶作为声学覆盖层的首选材料[1],研究表明橡胶材料参数与覆盖层的声学性能密切相关[2]。目前对于声学覆盖层的研究有两种常用的方法:理论解析方法[3]和有限元数值方法[4]。有限元方法可以有效应对各种复杂腔型,但其物理意义不够明确,计算效率较低;理论解析法计算效率高,但仅对腔型函数满足一定条件的模型有效[5],且该方法对内部空腔做了一定的假设,不能完全表征真实的腔型结构。现有的声学覆盖层内部空腔结构有多种,如圆柱形、圆台形、锥形或者喇叭形,与不含空腔的声学结构相比其隔声性能已经得到了较大的改善,但是仍存在低频声学性能差且静水压力下结构会产生较大变形导致声学性能愈趋低下的问题。

为了解决覆盖层在低频和加压下的隔声性能,2019年Zhong 等[6]通过优化算法提出一种含有倒圆锥结构空腔的声学覆盖层,仿真结果表明,与同穿孔率的圆柱形空腔结构相比,该覆盖层声学性能在1 Hz~5 000 Hz 频段得到了显著提升。2013年陶猛等[7]研究了组合腔型声学覆盖层的声学性能,计算结果表明大腔所占比例增大使得波形转化效率提高、轴向波速减小,进而能提高低频的吸声性能。2016年余依伦等[8]通过遗传算法对常压下的组合腔型覆盖层结构进行部分腔型结构参数的优化,获得了声学性能更优的组合腔型。2014年张冲等[9]研究了内部空腔气压对空腔形变和声学性能的影响,结果表明内部气压的作用可以使形变量减小,同时提出了一种移动网格的有限元计算方法,避免加压下仿真的二次建模。2012年陶猛等[10]建立圆柱-圆台空腔模型,使用遗传算法对吸声覆盖层的材料参数进行优化,取得了较佳的宽频吸声性能,但文中指出对于橡胶这种黏弹性材料,其动态力学参数为频率函数,遗传算法并不能完全解决此类大规模非线性优化问题。

针对当前的研究现状,本文提出一种利用插值函数表征腔型结构尺寸的方法,通过使用优化算法改变腔型函数来找到目标频段最优隔声量,并对优化后的目标结构进行耐压性能和隔声性能的仿真分析。文章第一节介绍使用有限元软件建立声学覆盖层物理模型及隔声性能的仿真方法,并将仿真结果与实验结果进行对比,验证仿真模型的有效性。文中第二节介绍了腔型结构优化思路,展示优化结果,计算优化后腔型在不同静水压力下的隔声性能表现。第三节对覆盖层进行材料参数的优化。第四节对隔声机理进行分析。最后对所取得的成果进行总结,对声学覆盖层设计提供理论依据。

1 有限元模型与实验验证

1.1 有限元模型的建立

文献[11]验证了在计算无限大覆盖层声学特性时,可以使用二维轴对称模型,有限元模型如图1所示。z轴是模型的旋转中心轴,覆盖层上、下界面均与水域相连,平面波从上水域上端沿z轴负方向垂直入射,设置空腔内介质为空气,上、下水域外设置完美匹配层(PML:Perfectly matched layer)。声学覆盖层边界1、2、3为圆柱空腔的自由边界;边界4、5为轴对称边界;三维模型的周期性边界条件转化为二维轴对称模型的法向量为0的边界(边界8);在多物理场耦合中设置声固耦合边界(边界6、7)来处理水域-橡胶的耦合作用。在有限元仿真中使用“声固耦合”模块,将空腔内部空气及模型上下水域设置为“压力声学”模块,将橡胶材料设置为“固体力学”模块。

图1 声学覆盖层的有限元胞元模型

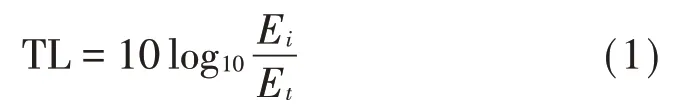

根据定义,隔声量TL(Sound transmission loss)可表示为

其中:Ei为入射声能,Et为透射能量。

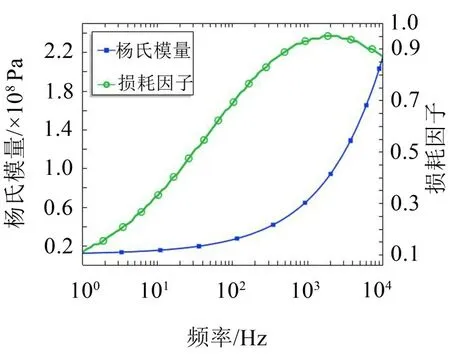

在COMSOL 中使用有限元方法仿真计算声学覆盖层的隔声量,并与实验测量结果进行对比,进而验证仿真计算方法的适用性。所测试的声学覆盖层结构如图2 所示。制备的样品上下面采用5 mm 厚的胶片封孔,样品总高度为50 mm,测试管直径为118 mm,橡胶材料采用AR-075 橡胶材料。材料参数包括杨氏模量、损耗因子、泊松比、密度,其中泊松比为0.495,密度为1.3 g/cm3,该种材料的杨氏模量和损耗因子的动态力学数据如图3所示。

图2 覆盖层结构示意图

图3 材料动力参数曲线

1.2 实验原理

图4所示的水声管测试系统是用于水声材料小样模型的声学性能测试评价的专用设备。整个系统包含4 套不同管径测试装置,本文选用Ф120 mm 脉冲管系统,管长为10 m,适用频率范围为0.5 kHz~8 kHz。该系统的测试压力范围为0~6 MPa,测试温度范围在4°C~40°C之间。在不同压力工况下测量,需要在保证水声管密封性和被测模型与管壁的紧密性良好的前提下,泵入高压水源维持压力,并通过压力表检测被测材料上下水域的压力差。

图4 水声管测试系统

图5为隔声量测量原理图。入射平面波在水声管内被吸收和反射。在测试材料前后分别放置两个传声器,用于测量所在位置处的声压,采用驻波分离方法,将入射波与反射波分离,进而得到透射系数。透射系数的计算公式如式(2)所示:

图5 隔声实验原理图

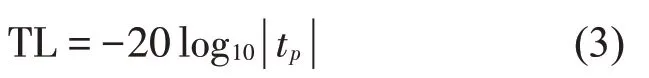

其中:p1、p2、p3 和p4 分别是传声器A、B、C 和D 上的复声压信号,k为复波数。被测试样的隔声量可表示为

1.3 有限元仿真准确性验证

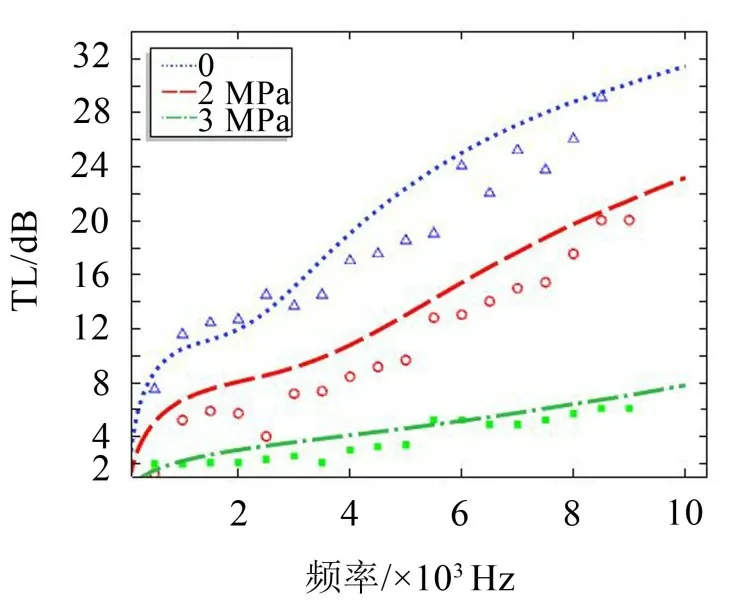

常压下有限元模型的准确性已经得到有效验证,基于加压下的仿真研究较少,本节通过使用移动网格技术[12]对加压下模型进行仿真,该方法不需要二次建模,提高了计算的精度。计算出加压下模型的网格变形及模型的隔声量并与实验值进行对比。不同静水压力下隔声量曲线见图6。

图6 不同静压下的隔声量曲线(三角形、圆圈、正方形分别代表常压、2 MPa、3 MPa压力下实验值)

从图6 可以看出,有限元仿真结果与实验值吻合较好,在中高频段存在着一定误差,造成误差的原因可能有如下几点:

(1)实际应用中在不同压力工况下橡胶材料的力学参数会发生变化,而有限元仿真过程没有考虑该变化;

(2)实验测试过程中无反射端与软件中的设置不同;

(3)实验过程中存在水声管壁与覆盖层和水域的声固耦合作用,而在仿真过程中没有将其考虑;

(4)仿真过程中将无限大声学覆盖层简化为二维轴对称模型也可能会存在误差。在实验和仿真过程中,均采用了上下边界为水域的背衬条件,这是为了更好地衡量声学覆盖层的隔声性能。如果采用与橡胶声阻抗差异较大的材料(如钢板)作为覆盖层的背衬,由于橡胶材料和钢板的阻抗失配,钢背衬几乎可以完全反射声波,在透声面几乎检测不到声压,声学覆盖层的隔声性能的优劣将无法衡量。通过该实验验证了移动网格技术的准确性,进而可以继续使用COMSOL 仿真计算静水压力下声学覆盖层的隔声量。

2 声学覆盖层腔型优化设计

2.1 优化设计方法

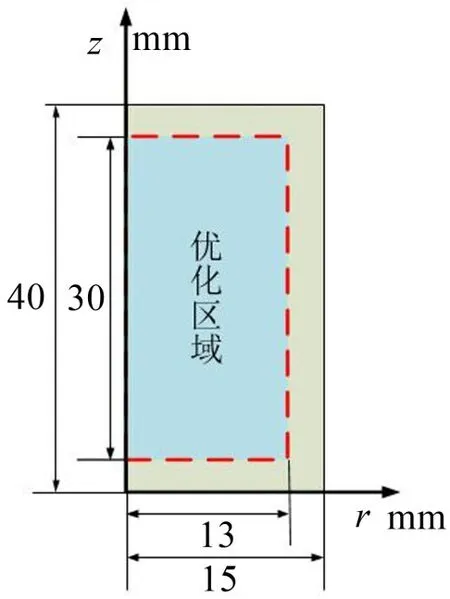

将声学覆盖层的二维轴对称模型作为优化的目标模型。空腔的形状由母线决定,在其他条件不变的情况下,模型的声学性能由母线的轮廓决定。

图7 为腔型优化区域示意图,假设空腔的优化区域限于图7 中虚线包围的区域,母线的初始轮廓可以通过沿母线定义N个点确定。这些点距离旋转轴距离不同,可由ri,i=1,2,3…表示,若r轴与优化区域底边界直线重合,优化区域总高度为h,轮廓函数可表示为

图7 腔型优化区域示意图

其中:Δh=h/N。为了保证腔体的光滑性,将各个参考点作拉格朗日插值得:

通过搜索N个点的最佳位置,优化设计转化为一个求取腔体最佳形状的问题。其数学描述如下:

其中:g(ωi)是每个频率下的加权因子,f(ωi)是每个频率下的隔声量数值,目标函数为φ(X),目标频段选取为1 Hz~10 001 Hz,选取计算步长为20 Hz,则m=500。优化条件为各参考点沿r轴变化范围的上下限,在本算例中r轴变化范围为2 mm ≤r≤13mm。在优化区域中,通过改变控制点坐标位置,形成不同母线轮廓关于中心轴线对称的空腔结构。

2.2 优化结果

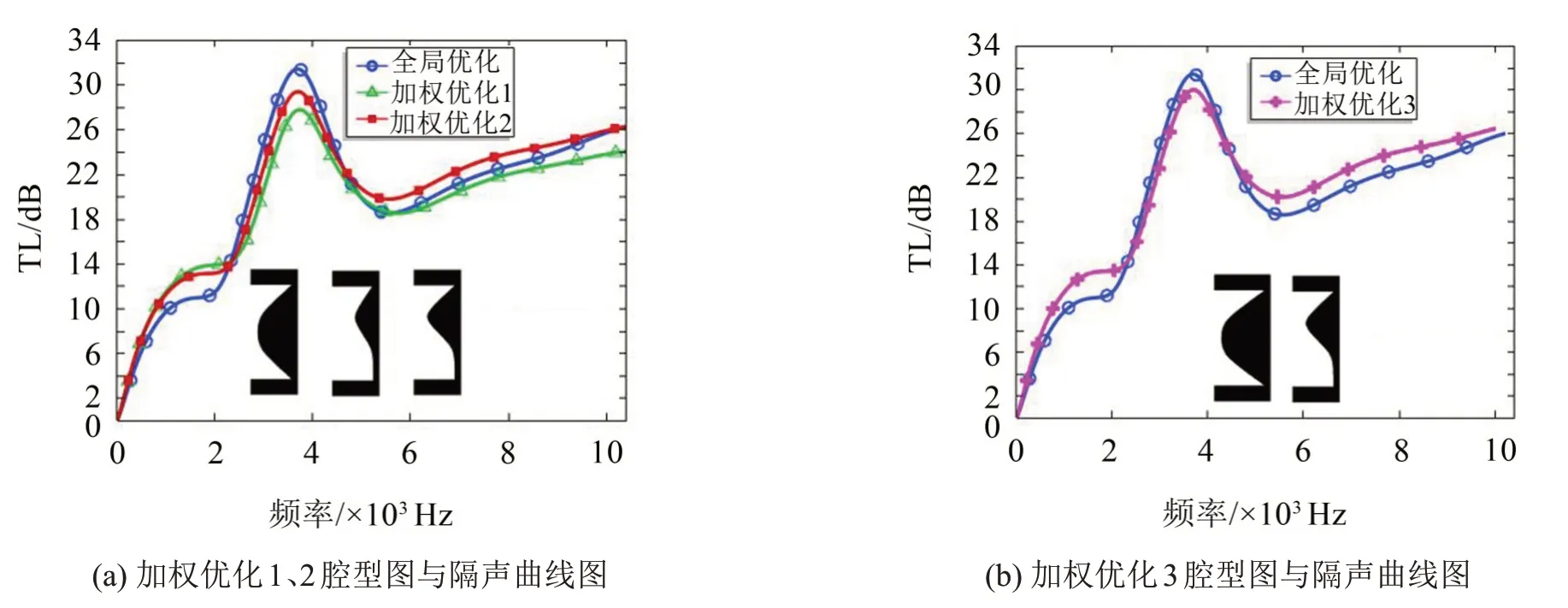

通过使用Nelder-Mead[13]算法寻找最优腔型。设置第一次优化时各频段加权因子为g(ωi) =1,记作全局优化。并设置与优化目标腔型体积相同的球体、圆柱腔体作为对照组,分别记作对照1、对照2。优化结果如图8所示。

图8 优化模型隔声量曲线

优化后的隔声量曲线在3 800 Hz附近有明显的隔声峰,峰值较高,平均隔声量较对照组平均隔声量有着明显的提高。经计算对照1 平均隔声量为9.40 dB,对照2平均隔声量为10.91 dB,优化结构平均隔声量为19.63 dB,较对照组提升率分别为109 %与80%。

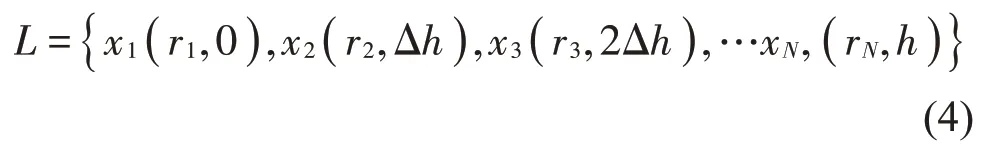

全局优化遵循平均频率加权策略,将所有频段的加权因子设置为g(ωi)=1,隔声峰出现在3 800 Hz 处,1 000 Hz~2 000 Hz 频段与4 800 Hz~5 800 Hz为全局优化曲线波谷段,人们可能对该频段加权策略感兴趣。为了再次提升该频段内的隔声量,可以增加该频段下的加权因子,进一步提出另外3 种频率加权策略。第一种是将1 000 Hz~2 000 Hz 频段的加权因子设置为g(ωi)=100,其他频段仍为g(ωi)=1,记做加权优化1;第二种是将4 800 Hz~5 800 Hz 频段的加权因子设置为g(ωi)=100,其他频段仍为g(ωi)=1,记做加权优化2;第三种是1 000 Hz~2 000 Hz 频段的加权因子设置为g(ωi)=200,4 800 Hz~5 800 Hz 频段的加权因子设置为g(ωi)=200,其他频段仍为g(ωi)=1,记做加权优化3。优化结果如图9所示,通过改变加权因子可以对目标频段的隔声量再做提升,但是需要损失掉其他频段的部分隔声量。经计算加权优化1(见图9(a))在1 000 Hz~2 000 Hz 频段内隔声量为13.15 dB,相较于该频段内全局优化隔声量(10.74 dB)提升率为22.4%;加权优化2(见图9(a))在4 800 Hz~5 800 Hz 频段内隔声量为20.18 dB,相较于该频段内全局优化隔声量(19.15 dB)提升率为5.4%,加权优化3(见图9(b))在1 000 Hz~2 000 Hz频段内隔声量为13.00 dB,在4 800 Hz~5 800 Hz频段内隔声量为19.53 dB,相较于该频段内全局优化平均隔声量提升率为8.9%,隔声性能提升有限。3 种加权优化结构相较于传统腔体结构,隔声量都有很大提升,但每种加权优化结构都有着自己的优势,在实际应用中通过目标频段的位置设置对应的加权因子,设计出符合要求的覆盖层。

图9 优化目标模型及隔声量曲线

2.3 静水压力下覆盖层声学性能仿真

覆盖层往往工作于水下几十米甚至上百米处,高压环境会使覆盖层腔型结构及材料的动态力学性能发生变化,抑制腔体共振,从而降低隔声性能。覆盖层结构在静水压力下的变形是无规律可循的,即使通过结构力学分析获取不同静水压力下覆盖层的变形量,二次建模时也很难与实际空腔变形相吻合,这给后续的声学性能分析带来一定的误差[12]。基于上述问题,本文使用移动网格技术,直接在变形的模型上划分网格,避开二次建模不准确的困扰,从而能更准确分析覆盖层的隔声性能。

本小节主要仿真全局优化的目标腔型与同空腔体积的球形腔体分别在常压、1 Mpa、2 Mpa、3 Mpa下的隔声量,结果如图10、图11所示。

图10 全局优化腔型形变图与隔声量曲线图

图11 球体空腔结构形变图与隔声量曲线图

随着静水压力的增大,模型的形变量随之增大,由于全局优化目标结构上部空腔体积较大,因此同压力下,形变量稍大于同空腔体积的球体结构。从图10(a)可以看出模型的中下部形变量很小,空腔形状基本不变,抗压性能优于球体空腔。随着静压的增大,隔声量总体呈下降趋势(见图10(b)),峰值变小,并向高频移动。同时对比图10(b)、图11(b)的隔声量曲线可知,从工程设计角度来看,若某种覆盖层结构在常压下有较好的声学性能,那么在水下复杂工况工作时可能也具有理想的隔声效果,但是由于腔型受压变形,隔声性能会明显减弱。

文中的优化仅仅是对常压下的声学覆盖层的优化,所获得的模型是常压下的最优解,不同压力工况下仿真仅仅可以表明常压下的最优解在不同压力工况下仍具有较好的隔声性能,但并不是所对应压力工况下的最优解。如何预测加压下模型的变化,并与优化算法结合,进一步获取覆盖层在某压力工况下的最优声学性能,便是我们下一步研究方向。

3 声学覆盖层材料参数优化

上述研究表明,通过使用不同的加权策略,可以提升目标频段的隔声量,同时模型在加压工况下也有良好的声学性能,但是受限于材料属性,覆盖层的峰值频率很难发生移动。众多研究表明[14],材料的杨氏模量、密度、损耗因子等都对覆盖层的声学性能有着很大影响。因此本节通过函数优化对模型的隔声量再做优化。需要指出的是,材料参数优化仅仅是理想情况下的优化,优化后的参数可能不存在与之相匹配的实体材料,不过对隔声材料选取仍有指导价值。针对全局优化目标结构,尝试再次提升其隔声量。优化函数如下:

加权因子全频段设置为g(ωi)=1,其他参数与前文腔型优化函数设置相同。η为各相同性损耗因子取值范围为0.2~0.7;ρ为材料密度,取值范围为1 100 kg/m3~1 500 kg/m3;E为杨氏模量,取值范围为100 MPa~500 MPa。与此同时再次使用加权策略对隔声量曲线进行优化,设置4 000 Hz~6 000 Hz频段的加权因子为g(ωi)=200,其他频段加权因子仍设置为g(ωi)=1,记做材料加权优化。优化结果如图12所示。

图12 基于全局优化目标结构的材料参数优化

覆盖层初始材料参数(全局优化)为η=0.4,ρ=1 250 kg/m3,E=150 MPa;材料全局优化最终优化结果为η=0.7,ρ=1 500 kg/m3,E=500 MPa;材料加权优化最终优化结果为η=0.2,ρ=1 100 kg/m3,E=320 MPa。材料全局优化的平均隔声量为25.37 dB。相较于之前所做的腔型全局优化平均隔声量提升率为29.3%,材料加权优化在4 000 Hz~6 000 Hz频段的平均隔声量为29.07 dB,相较于同频段内腔型全局优化平均隔声量提升率为38.5%。材料参数的改变不仅可以使目标覆盖层的平均隔声量得到提升,而且还可以通过改变加权因子的方式来移动目标覆盖层的隔声峰。材料参数的改变必然会引起覆盖层在静水压力下抗压性能的改变,在实际应用中应该根据实际工程需要来选取合适的腔型结构与隔声材料。

4 隔声机理分析

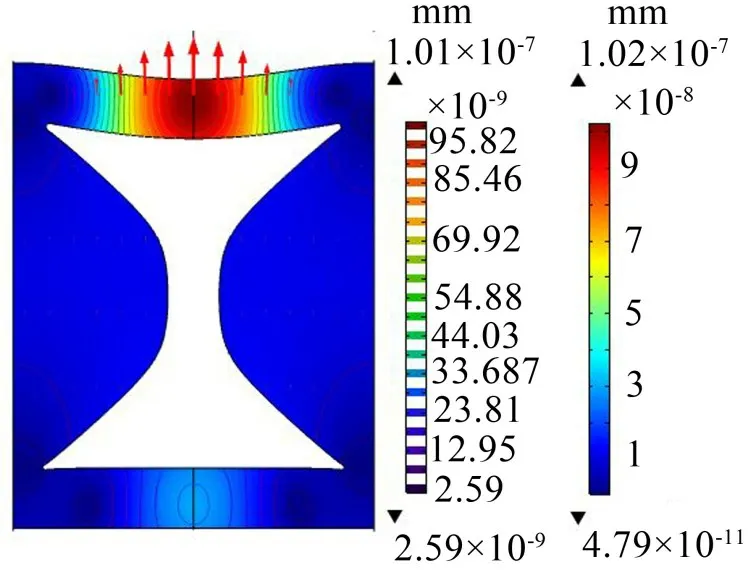

全局优化隔声量曲线在3 800 Hz处有一个较高的隔声峰,反观传统腔型的隔声量曲线在3 800 Hz处隔声效果较差。为了研究该隔声峰的形成,绘制出3 800 Hz处全局优化模型和球体空腔模型的位移模式图,如图13 所示。图中箭头代表位移方向,位移等值线可以更清晰显示出不同位置的位移大小。声波的传递需要介质,传递的过程必然引起分子振动,反之,如果某处介质没有位移或者位移较小则可表明声波能量在该处很微弱。图13表明,对于全局优化结构(见图13(b)),声波产生的振动主要集中在表层,最大位移量为1.19×10-7mm,远大于传统球体空腔模型(见图13(a))的3.98×10-8mm。对于全局优化结构,腔体中部空腔较小,橡胶所占比重较大,提供质量相当于基体;上部空腔体积较大相当于弹簧。该虚拟系统的存在使得声波能量在覆盖层表层就被大量反射,共振能量被耗散,透射过材料的能量就很少,透射的能量越少,覆盖层的隔声量就越高。正是由于全局优化模型在3 800 Hz 处的“特殊共振模式”,使得该频率处峰值较大,远大于传统模型。

图13 常压下3 800 Hz处位移模式图

随着压力的增大,覆盖层的隔声量也随之衰减,为了更深入研究造成隔声衰减的原因,绘制出3 Mpa 下优化模型在3 800 Hz 处的位移模式图,如图14所示。从整体上来说,橡胶基体被压缩,覆盖层厚度减小会使更多的声波穿过橡胶基体。与图13(b)相比可知,整体共振幅值减小,直接影响到橡胶基体内部对声波的耗散转化。“特殊共振模式”被打破,从位移等值线可以看出橡胶基体与下水域耦合的边界共振明显加剧,这说明有更多的声波穿透覆盖层。因此可以说明,随着压力增大,在常压条件下优化的腔体结构虽然具有不错的隔声效果,但其所具有的“特殊共振模式”已经被加压下的腔体变形所打破,隔声衰减也就由此产生。

图14 3 MPa下3 800 Hz处位移模式图

5 结 语

本文使用有限元仿真软件COMSOL 研究了声学覆盖层腔型结构的优化设计,通过实验对比验证了采用COMSOL 仿真常压和静水压力下模型隔声量的准确性。以二维轴对称声学覆盖层为研究对象,建立优化模型,以空腔形状为设计变量,以最大化目标频段的隔声量为优化目标,对声学覆盖层的腔型结构和材料参数进行了全局优化和局部加权优化,得到的优化腔型结构覆盖层比传统的圆柱腔和球体腔声学覆盖层具有更好的隔声性能,平均隔声量提升一倍左右。使用经优化的隔声材料参数使声学覆盖层的隔声量再次得到较大提升,并且使其隔声峰值频率移动。计算了经优化腔型结构在静水压力下的隔声性能,计算模型在静压下的变形量,通过移动网格技术在形变的模型上直接划分网格,避免了二次建模产生的误差。计算结果表明,随着静水压力增大,模型变形量增大,平均隔声量也随之衰减。但设计的优化腔型结构在3 MPa下仍表现出优于球形空腔结构在常压下的隔声性能。通过绘制位移模式图,对隔声峰值的出现作了机理分析,腔型的改变引起共振模式的改变,进而影响模型的声学性能。