工业园区污水处理厂工艺流程及主要参数设计

徐浩东,邱 雁,田 强,王一茹,端 艳

(1.云南省设计院集团有限公司,云南昆明 650228;2.云南农业大学 建筑工程学院,云南昆明 6502013;3.重庆百欧环保科技有限公司,重庆 404100)

2015年4月发布的《水污染防治行动计划》(简称水十条)要求集中治理工业集聚区水污染,集聚区工业废水必须经过预处理达到集中处理要求,方可进入污水集中处理设施。新建、升级工业集聚区应同步规划、建设污水、垃圾集中处理等污染治理设施。本工业区内各企业已实现废水回用或自行处理达标排放要求,但尚未建设工业园区污水处理厂,为实现园区废水集中处理,预处理后的污水暂时接入园区附近的生活污水处理厂进行处理,随着园区的发展和新企业的入驻,建设集中的污水处理厂势在必行。工程对园区内现状和近期入驻企业的排放量和水质进行分析,利用小试装置对园区排水大户的水质特征进行研究,确定一种经济、合理的园区集中污水处理工艺流程,对污水处理厂A/O和Fenton氧化工艺设计参数进行研究,计算Fenton氧化运行成本。

1 园区污水排放量及水质分析

1.1 排放水量

云南昆明某工业园区依托原有老工业基地的优势,以磷化工为主体,多种工业并存,园区现有企业36家,5家停产,磷化工、化肥企业已实现废水全回用,黏合剂、涂料、节能建材等企业自行处理达一级A标后排放,其余企业仅排放生活污水;31家企业每天排放污水总量313.86m3/d,其中生活污水159.74m3/d,生产废水154.12m3/d;园区居民点生活污水排放量70.37m3/d;近期园区排放污水总量3 385.23m3/d(含5家即将入驻企业),其中异地搬迁再造烟叶生产企业排放生产废水2 755m3/d,占园区近期总排放量的81.38%。根据《昆明海口工业园区总体规划》,园区远期排水量根据规划用地、工业用地类型、用水定额和回用水率需增加2 240m3/d。考虑为污水处理设施和园区招商引资留有余地,园区集中处理污水厂近期规模4 500m3/d,远期规模7 000m3/d。

1.2 排放水质

园区企业车间排放口废水成分复杂、浓度高,根据环保部门要求,31家企业污水总排放口排放污水水质执行生活污水水质或一级A标;根据“水十条”和环保要求,园区建设集中的污水处理设施后,企业废水排放水量不变,排放水质执行《污水综合排放标准》(GB 8978—1996)三级标准和《污水排入城市下水道水质标准》(CB/T 31962—2015)的A级标准。

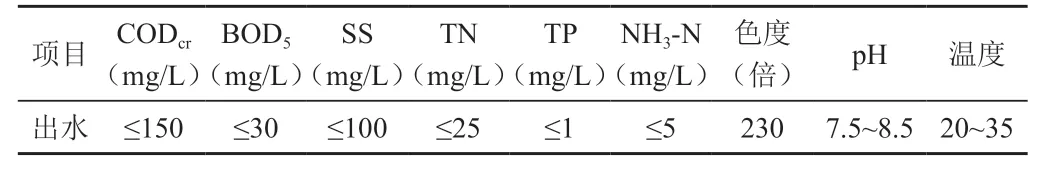

异地搬迁再造烟叶生产企业内废水处理流程:初沉+气浮+调节酸化+IC反应器+AO生化池+二沉池+紫外消毒,与行业处理流程[1]相类似。根据企业提供的在线监测数据、第三方水质监测报告和行业排水特征[2-3],综合确定再造烟叶生产企业内处理设施尾水浓度如表1所示。

表1 再造烟叶审查企业污水处理设施尾水浓度

再造烟叶生产企业废水排放量占园区近期排放总量的81.38%,其他企业占18.62%,按各企业排放量占比计算的工业园区污水处理厂进厂水质如表2所示。

表2 工业园区污水处理厂进厂污水水质

2 实验结论

在再造烟叶生产企业搬迁前废水处理设施A/O生化前和二沉池出水处取水样,采用小试装置模拟污水处理环境,严格控制pH、温度等因素,对待测废水进行生化实验,测定COD降解、好氧速率和Fenton药剂量[4,6],判断废水可生化性和毒性特征。

实验表明,随着废水浓度增加,活性污泥生化需氧量和硝化需氧量随之降低,即废水浓度为50%时,异养和硝化耗氧量降低约50%,废水呈现毒性和难降解特性,但生化反应仍可进行。对A/O生化前废水进行4d连续生化实验后,COD浓度由270mg/L降至62mg/L,此时投加50×10-6的Fenton药剂,废水COD降为33mg/L;对生化实验尾水投加1‰的活性炭时,COD由62mg/L降至45mg/L,并可去除色度。

3 污水厂工艺流程及主要参数设计

3.1 工艺流程确定

进 水 水 质 的BOD5/COD=0.2~0.4、BOD5/TN=1.2~2.57、BOD5/TP=30~45,表明废水的可生化性较低,总氮去除的碳源不足,总磷较易处理;结合设计进、出水水质和再造烟叶废水小试,园区集中处置污水处理厂工艺流程如图1所示:

图1 工业园区集中处置污水处理厂工艺流程图

为防止企业事故排放造成污水厂运行异常和停产,工艺流程在预处理旁增设事故池,正常情况下污水通过提升泵站进入调节池,当进水在线监测异常时,废水经泵站先进入事故池储存,并分时段泵入调节池稀释处理;园区污水通过市政污水管网收集,厂内预处理设置粗/细格栅和沉砂池;正常情况下,污水经过沉砂池后直接进入生化反应池,当事故废水进入系统后需先经过混凝沉淀池,再进入生化系统;考虑进水碳源较低,工艺流程不设置初次沉淀池;生化反应采用缺氧/好氧系统,目的是有机物污染物和总氮的去除,运行过程需外加碳源;工艺流程在生化反应系统后设置Fenton氧化,充分发挥生化降解效率基础上尽量减少Fenton投加量;Fenton氧化后串联活性炭和紫外消毒工艺,活性炭过滤作为保险措施,用于水质恶化时把关。

3.2 A/O生化主要参数设计

缺氧池容积采用硝化反硝化动力学公式Vn=计算,由于较大的混合液回流比和存在一定的生化降解难度,脱氮速率Kde(20)取0.03(需经温度修正), 污泥总产率系数Yt在无初次沉淀池、污泥龄17d条件下取0.8kgMLSS/kgBOD5,缺氧池容积为1 354m3,停留时间为7.2h。

3.3 Fenton氧化主要参数设计和成本计算

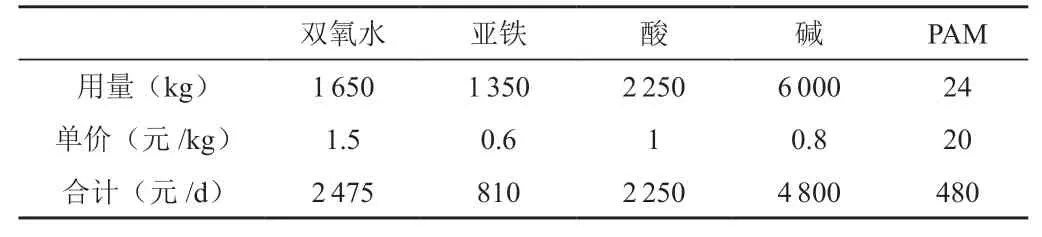

Fenton反应池中加入酸、亚铁和双氧水,将pH调至3.5左右进行反应,反应完成后进入脱气池,加入液碱,将pH回调到7~8。调酸池和催化混合池采用机械搅拌,停留时间5min,容积分别为24m3;氧化反应池停留时间3h,容积为870m3;脱气池采用空气搅拌,停留时间20min,容积为97m3。根据实验,Fenton药剂投加量和投加比例为C(H2O2,mg/L):COD(mg/L)=3∶1;C(H2O2,mg/L):COD(Fe2+,mg/L)= 1.22∶1。当COD浓度为124mg/L时,Fenton氧化运行设备功率20kw,电耗480kWh/d,吨水电耗0.09元/m3(电费0.8元/ kWh),Fenton氧化吨水药耗2.40元/m3,药剂消耗量见表3,Fenton氧化运行能耗(电耗+药耗)为2.49元/m3;若二沉池出水COD浓度低于65mg/L,Fenton氧化运行能耗为1.3元/m3。

表3 Fenton氧化药剂消耗量

4 结论和建议

1)合理确定工业园区集中污水处理厂进厂水量和水质非常重要,企业需逐家落实生产工艺、用水、排水特征,并依据环保意见核定污染物排放总量;即将入驻企业需落实生产工艺、厂内污水设施、环评报告等,并对同类型生产线和处理设施进行调研和水质取样;本工程园区废水处理难点是COD,且BOD5/COD较低,生化反应效果有限,碳源低于总氮去除要求;参照《污水综合排放标准》和《污水排入城市下水道水质标准》并不能准确反映真实水质。

2)园区集中污水处理工艺流程和设计参数除依据设计进、出水水质以外,还需对排水大户的水样进行可生化性、耗氧速率、毒性等实验。实验表明,园区废水具有毒性和难降解的特性,50%浓度的废水使异养和硝化耗氧量降低约50%,内源、外源呼吸均受到抑制,但充分挖掘废水生化反应效率基础上,达一级A标的Fenton药剂投加量仅需50×10-6。

3)园区集中污水处理厂设置事故池、混凝沉淀等构筑物,在进水超标的情况下启动运行;预处理工段需考虑市政管网带入的较大悬浮物和泥砂的去除;废水可生化性不足、缺少碳源,工艺流程不设初次沉淀池;生化反应主要考虑有机物降解和TN的去除;为稳定达标,废水深度处理需串联Fenton氧化,并采用活性炭吸附作为处理流程的最后把关工艺。

4)根据以上特征研究,好氧池设计100%污泥回流,400%混合液回流,污泥浓度0.08kgBOD5/(kgMLSS•d),污泥龄17d;缺氧池的脱氮速率Kde(20)=0.03(kgNO3-N)/(kgMLSS• d),设计停留时间较高。实验确定Fenton药剂投加量为C(H2O2,mg/L)∶COD(mg/L)=3∶1,C(H2O2,mg/L)∶COD(Fe2+,mg/L)=1.22∶1;当二级生化处理出水COD控制在65mg/L以下时,Fenton氧化运行成本中的电耗和药耗为1.3元/m3。