基于UG和Moldflow的过桥弯管圆弧抽芯注塑模具设计

李伟,张晓黎

(1.河南机电职业学院智能工程学院,郑州 451191; 2.郑州大学材料科学与工程学院,郑州 450001)

在流体传输的过程中,为有效避开干涉的管道,大量采用过桥弯管结构件,但过桥弯管的生产常采用热弯的成型技术,不仅弯曲的程度有限,而且生产效率低下,人工成本也比较高,因此,过桥弯管全自动注塑技术解决方案应运而生。

圆弧的孔道是塑料件中常见的特征之一,在注塑模设计中常采用圆弧抽芯的结构解决此类产品的脱模问题[1]。张维合[2]采用液压缸+连杆的结构,通过液压缸带动连杆围绕销轴的摆动方式实现了水箱注塑模具的圆弧抽芯动作;刘少春[3]利用斜导柱与滑块空间异形孔的配合形式设计了一种新颖的圆弧抽芯机构;聂艳平等[4]利用液压缸+成型块直接驱动的方式解决了圆弧弯管脱模的问题。这些方法都是将驱动源的直线运动最终转化为成型零件的圆弧运动来解决问题,但圆弧抽芯结构传动形式的安全、可靠及动作的平稳性、精确度还有待进一步的完善[5]。

笔者针对某过桥弯管大曲率的管道孔结构,设计了一种双向对开的圆弧抽芯结构,并借助齿轮、齿条精密的传动比,保证圆弧抽芯机构运动的可靠、精准,最终实现模具安全、平稳的运行[6–9]。

1 过桥弯管产品结构及成型工艺分析

1.1 过桥弯管产品结构特点

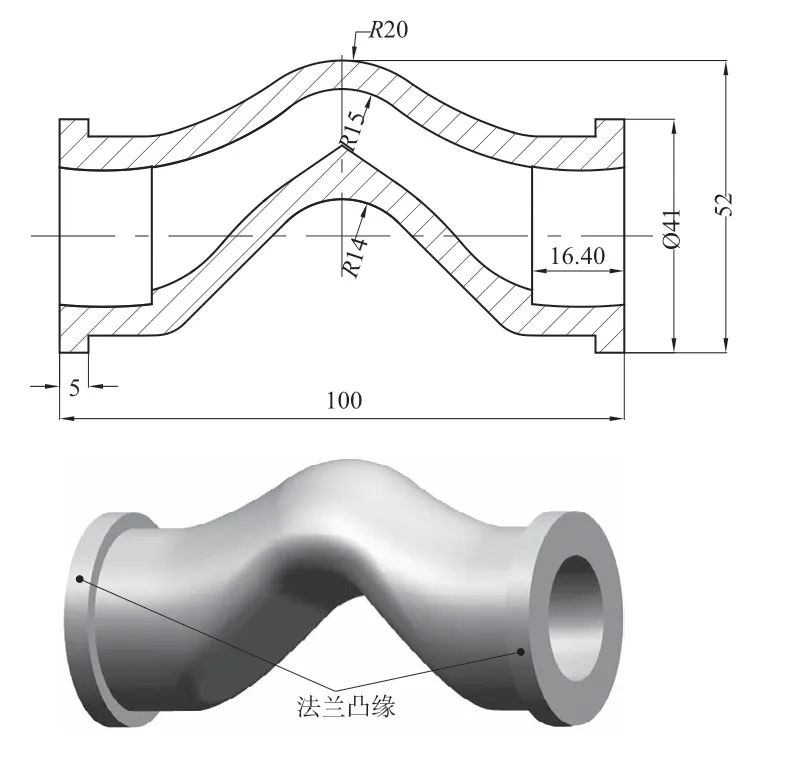

图1为过桥弯管产品,最大外形尺寸100 mm×52 mm,端部尺寸Ø41 mm,平均壁厚5 mm。为保证产品侧向抽芯过程中的正确位置,特设计法兰凸缘结构,其厚度5 mm。产品所用材料为无规共聚聚丙烯(PPR),收缩率2%,产品体积54 cm3,质量约56 g。产品虽有复杂曲面结构,但整体比较规整,外观要求光滑、不能有明显的痕迹。

图1 过桥弯管产品图

1.2 过桥弯管成型工艺及模具设计难点分析

过桥弯管主要的作用是在保证正常流体传输的情况下,绕避一些物体。其需求量比较大,使用的塑料材质具有密度小、密封性好的优点,再加上注塑工艺效率高、产品的一致性比较好,因此采用注塑工艺生产过桥弯管的方式比较合适。但是注塑时产品的模具设计存在一些难点:①对于产品上存在的曲面结构,尤其是具有中空弯曲弧线(R54 mm)形状的孔道,采用常规方式进行脱模比较困难;②过桥弯管为外观件,对产品的进浇形式和顶出方式提出了更高的要求。

2 模具设计

根据注塑工艺的要求,以及过桥弯管产品的结构特点,现将模具结构设计的关键点分述如下。

2.1 圆弧抽芯机构设计

为保证过桥弯管圆弧抽芯机构的结构紧凑以及运动精准安全,圆弧抽芯机构设计的重点主要集中在结构设计、连接形式和传动方式。

(1)圆弧抽芯机构结构。

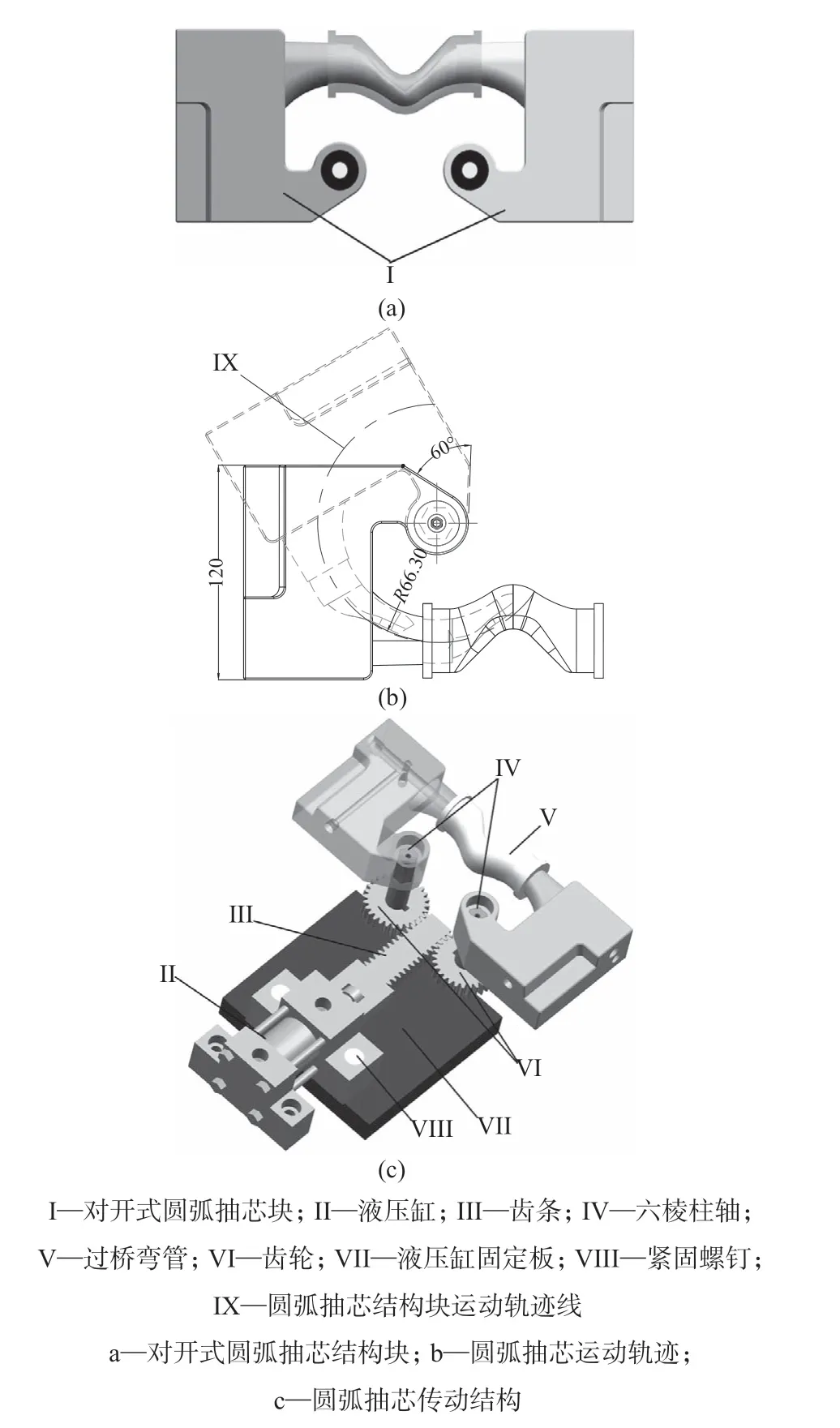

由图1可知,过桥弯管的孔道为通孔,为保证脱模,只能将成型通孔的模具型芯一分为二。尺寸为R54 mm的圆弧决定着圆弧抽芯运动的方向和运动轨迹的半径大小,综合模架整体结构,设计的对开式圆弧抽芯机构如图2a所示,根据过桥弯管产品特征设计的运动轨迹如图2b所示。图2b中虚线为脱模转动后的位置,需要围绕六棱柱轴IV (六棱主轴的中心即为回转中心)顺时针旋转60°,旋转半径为66.3 mm。

图2 圆弧抽芯机构的结构和传动

(2)圆弧抽芯传动方式。

圆弧抽芯得以实现的关键是顺利地将常规的直线运动转化为复杂的圆弧运动,而齿条、齿轮的啮合传动具有传动比恒定、传动效率高、力矩大、工作可靠平稳的优点,基于此,笔者选用直齿渐开线圆柱形齿轮,材料为20Cr,其表面渗碳淬火处理,传动方式的结构如图2c所示。在液压缸II动力源来回运动的作用下,其带动齿条III往复运动,在齿轮齿条和六棱柱轴IV共同作用下,将直线运动转化为对开式圆弧抽芯块I的圆周运动(圆周运动的驱动中心即为六棱柱轴IV的中心),从而实现顺利脱模。传动的动力至少要克服过桥弯管内孔与成型型芯的包紧力和摩擦力,因此,需要计算产品所需的脱模力和传动结构中齿轮的主要参数。

脱模力计算公式如式(1)所示。

式中:Q——脱模力,N;

L——型芯或者凸模被包紧部分的断面周长, cm;

h——被包紧部分的深度,cm;

p——由塑件收缩产生的单位面积上的正压力, MPa,一般取7.8~11.8 MPa;

f——摩擦系数,一般取0.1~0.2;

α——脱模斜度,(°)。

借助于UG软件的测量指令得到L=6.63 cm (平均值),h=5.35 cm (平均值),计算得到Q≈ 1000 N。

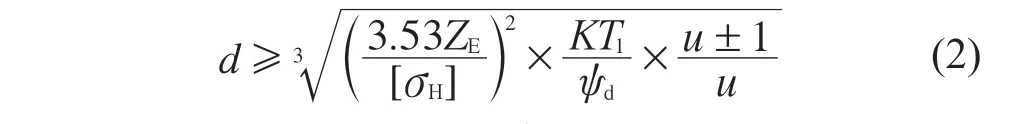

结合需要传递的扭矩,采用了直齿圆柱形齿轮,其分度圆直径按式(2)计算。

式中:d——齿轮的分度圆直径,mm;

ZE——齿轮材料的弹性系数,

σH——齿面工作时最大接触应力,MPa;

[σH]——齿轮材料的许用接触应力,MPa;

K——载荷系数;

T1——齿轮传递的转矩,N·mm;

ψd——齿宽系数,ψd=b/d,b为齿轮的工作齿 宽,mm;

u——齿数比。

±——“+”用于外啮合,“–”用于内啮合。

经查表得到K=1.1,ZE=189.8,ψd=0.8,[σH]=1500 MPa,得到齿轮的d≥17.58 mm。

综上所述,最终选择模数为2、压力角为20°、齿数为28的直齿渐开线圆柱形齿轮,齿条则需要进行订制[10]。

(3)圆弧抽芯连接形式。

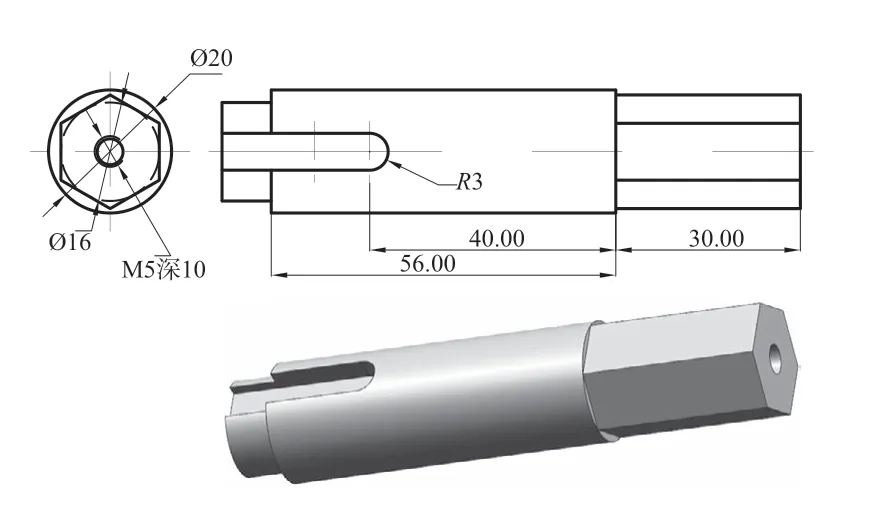

圆弧抽芯机构较大,为了保证齿轮力矩的有效传递以及转速的同步,为此专门设计了六棱柱轴连接结构,其一端通过平键连接齿轮,另一端通过六棱面配合连接圆弧抽芯结构滑块。六棱柱材料为表面镀Cr的45#钢,由脱模力Q以及轴的扭转强度计算公式(3),得到六棱柱内切轴直径dZ≥14.67 mm,结合齿轮内孔尺寸,圆整后dZ定为16 mm,六棱柱轴具体结构如图3所示。

图3 六棱柱轴结构

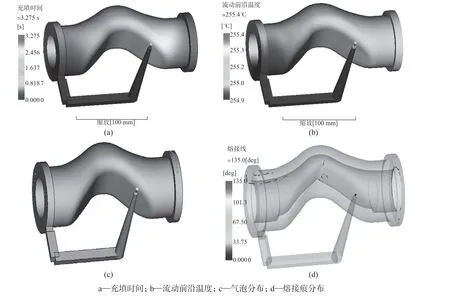

式中:τT——轴的扭转切应力,MPa;

T——轴所传递的扭矩,N·mm;

Wτ——轴的抗扭截面系数,mm3;

P——轴所传递的功率,kW;

n——轴的转速,r/min;

[τT]——轴的许用扭转切应力,MPa[11]。

2.2 浇注系统和顶出系统设计

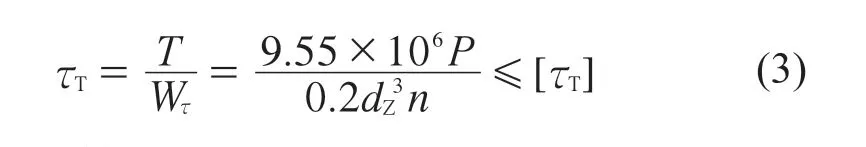

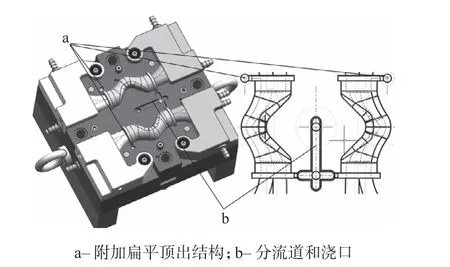

根据产品外观的要求,将进胶点选在凸缘的圆弧面上,浇口为侧浇口,形状选为扁平的矩形截面。使用Moldflow软件进行浇注系统的优化。首先划分网格,采用双层面的网格类型,纵横比设为1.2,经过网格修复工具,最终修复结果为网格匹配百分比92.3%、最小纵横比2.7,符合模流分析的要求;然后通过充填分析,对多种侧浇口截面尺寸下的效果进行对比,最终选取了具有梯形截面(底边×顶边×高=6 mm×4.5 mm×5 mm)分流道和矩形截面(5 mm×3 mm)浇口(长4 mm)的浇注系统,具体结构如图4所示。设计好浇注系统后,对该浇注系统下的充填时间、流动前沿温度、气泡分布、熔接痕分布进行模流分析,结果如图5所示。从图5可以看出,模腔的充填完成时间为3.275 s,相比产品的结构和体积,注塑相对较快;熔体流动前沿温度相差0.5℃,温度损失比较小;气泡主要集中在型腔的末端,恰好是圆弧抽芯的位置,这样反而有利于排气有效避免气泡的产生;熔接痕主要集中在进胶口的对侧,提高熔体温度、注塑压力以及适当加热模具将有效减少熔接痕的数量和长度[12–15]。

图4 浇注系统和顶出结构

图5 模流分析情况

由于过桥弯管全部为曲面特征,若采用常规的顶出方式则只能使用顶杆,但顶杆硬度较高且尺寸较小,在端面上进行形状的加工比较困难,另外还要增加顶杆的止转结构,这会导致结构复杂,成本变高。基于此,笔者在产品的凸缘边界增加一块扁平顶出结构(如图4所示),留足顶出的空间,并保证顶出的强度,以实现模具简单可靠的顶出动作和无痕顶出的效果,同时配合模具复位杆及其弹簧,进一步保证产品的顺利、安全、自动脱模。

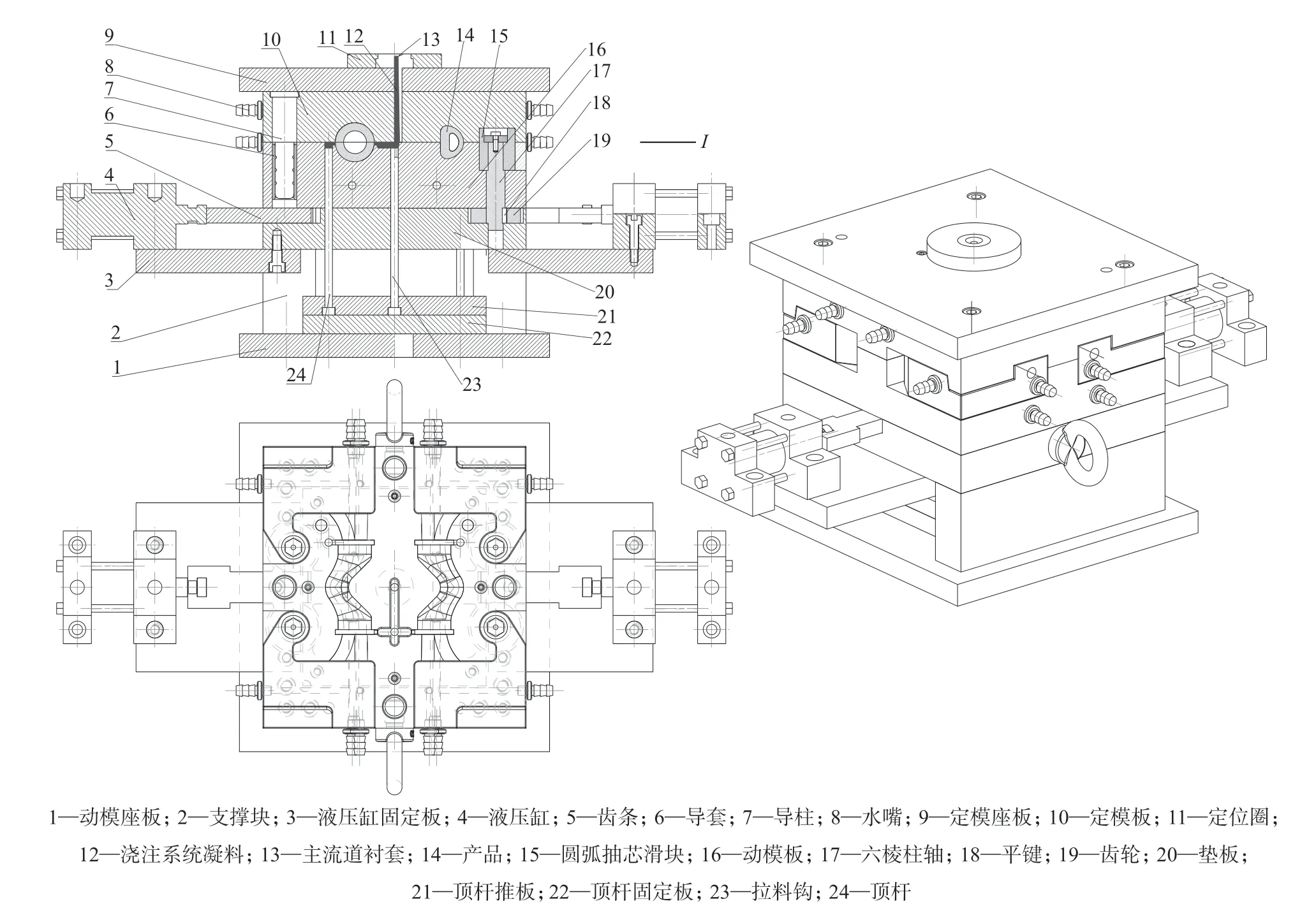

3 模具工作原理

模具总装图如图6所示,模具为一模两腔,四个圆弧抽芯结构对称排布,保证了模具整体几何中心和受力中心的重合,整体尺寸为350 mm×330 mm×308 mm,结构紧凑,选用“工”字型模身,方便模具的装机。

图6 模具总装图

3.1 工作过程

在注塑机螺杆作用下,经充分塑化、混合均匀的熔体快速通过主流道衬套13、分流道和浇口,注塑到完全闭合的模具型腔中,经过3 s的保压、冷却和固化成型,完成产品的注塑过程。随后,模具动模部分往后运动,后退150 mm,实现主分型面I处的分型。在液压系统驱动作用下,液压缸4促使活塞前行,推动齿条5向模具中心方向运动,在齿条5和齿轮19啮合以及齿轮键和六棱柱轴17共同作用下,带动圆弧抽芯滑块15围绕轴心旋转,齿条5运动10 mm,圆弧抽芯滑块15旋转60°,以保证弯管内孔型芯全部脱出。在此过程中,同一产品两侧圆弧处的脱模力相互抵消,并且在两端凸缘作用下,产品不发生位移,以保证正确的顶出位置。在注塑机推杆和模具顶出系统弹簧作用下,模具的顶出系统向定模部分移动35 mm,连续顶出2次、时间0.2 s,以保证产品快速顺利的完成脱模过程。延时0.5 s后,在注塑机液压系统驱动下,活塞回程,齿条5向远离模具中心方向运动10 mm,通过啮合和连接零件的共同作用,完成圆弧抽芯滑块15的合模动作。最后在注塑机动模座板1作用下,在导柱7、导套6导向作用下,动模前移,在8对斜面配合下完成合模并实现定位锁死,进入下一个注塑周期。

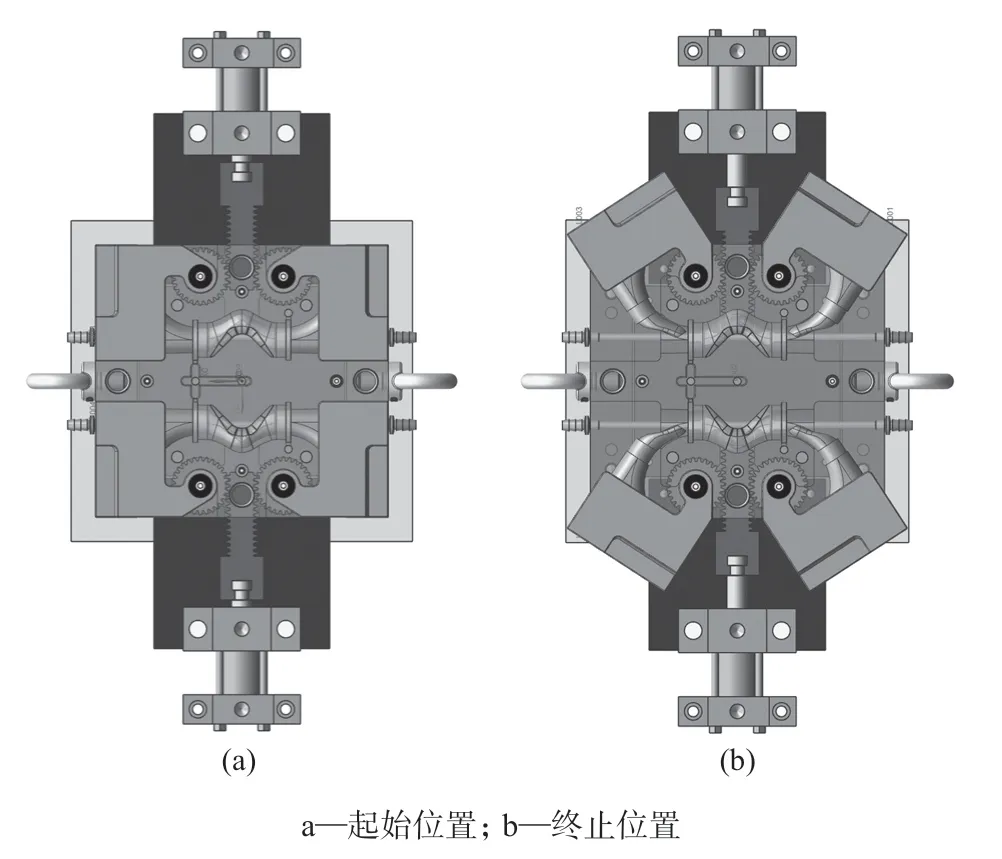

3.2 运动仿真

使用UG软件,对设计完成的过桥弯管圆弧抽芯注塑模具的整个运动过程进行动作模拟仿真,验证圆弧抽芯机构运行的安全、可靠。根据齿条、齿轮啮合,带动圆弧抽芯结构块运动的驱动形式,在UG软件动画模块中定义运动副类型、连杆零件,设定原点位置和矢量方向;依据模具正常工作零件运动的先后次序,设置初始位置、终止位置、速度、加速度等参数,运动仿真过程中模具主要零件起始和终止位置如图7所示。按照所设定的参数进行了模具工作过程的运动仿真,顺利完成了圆弧抽芯结构的旋进和旋出,验证了结构设计的合理性,实现了模具的安全运行[16]。

图7 基于UG软件的运动仿真

4 结语

针对过桥弯管的结构特点,设计了双向对开的圆弧抽芯结构,并引入齿条齿轮啮合的精密、高效传动方式,借助于平键、六棱柱轴的连接,高效精准地实现了圆弧抽芯脱模过程,并借助CAD/CAE技术对运动过程和充填过程进行模拟,实现了模具的快速设计,整套模具紧凑,运行安全、可靠,为同类别产品的注塑模具设计提供了参考。