炼油催化裂化催化剂 生产废水零排放处理的工业化应用

马海军(中油(长汀)催化剂有限公司,福建 长汀 366300)

0 引言

目前,炼油催化裂化催化剂生产企业在生产过程中,会产生大量的废水,且废水种类较多,含有高盐、高氨氮、高二氧化硅以及高悬浮物等物质,需要采取相应措施,进行分类处理和分段处理方式处理,才能实现资源的回收利用及废水零排放。

1 炼油催化裂化催化剂生产废水类型分析

通过对部分炼油催化裂化催化剂生产企业实际生产情况的调研和分析,发现在制备催化剂过程中会产生多种类废水,主要包括分子筛污水、凝胶污水和微球污水,此类废水普遍含有高盐、高氨氮、高二氧化硅以及高悬浮物等物质。其中硫酸钠盐和氯化钠盐是凝胶污水与微球污水中的主要物质。

废水排放处理具体操作如下:首先,需要采取两级高效澄清预处理;其次,分子筛污水中氨氮含量降低后,则与凝胶污水共同进入凝胶污水预处理工序,降低污水中悬浮物与二氧化硅;最后,针对微球污水排放处理,则是需要单独进行两级高效澄清预处理,降低污水中二氧化硅和悬浮物。此外,出于对各类型污水含盐种类差异性综合考虑,需要采取两套并行设置的螯合软化、膜浓缩及MVR蒸发结晶单元,将经处理后获得的硫酸钠盐(GB/T 6009—2014《工业无水硫酸钠:I类一等品》)及氯化钠盐(GB/T 5462—2015《日晒工业盐一级品》)可进行资源化利用,其中达到国家排放标准的膜处理产水及蒸发蒸馏水也可再次回收利用,从而达到炼油催化裂化催化剂生产废水零排放目标。

2 炼油催化裂化催化剂生产废水零排放处理工艺具体应用

2.1 工艺原理

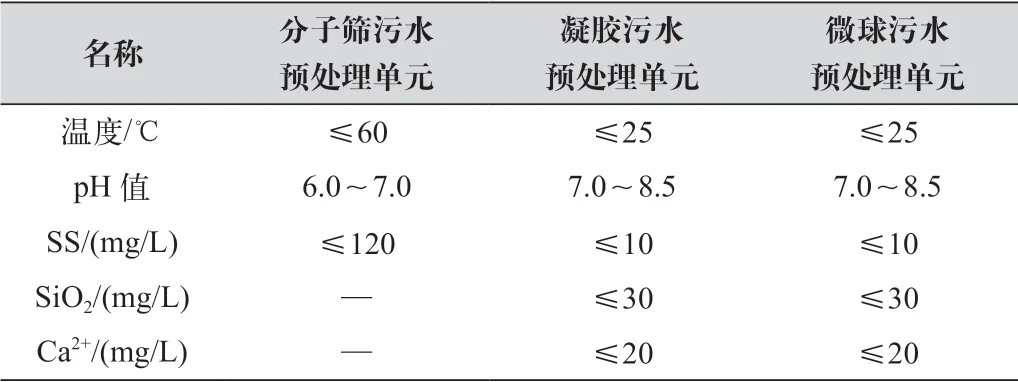

以分类处理和分段处理方式对炼油催化裂化催化剂生产过程中产生的废水进行排放处理,达到再次回收利用处理过程中产生沉淀物和清液目的。首先,通过预处理装置将悬浮物、氨氮和二氧化硅从污水中去除,其中高氨氮分子筛污水经脱氨氮装置降低氨氮含量;其次,进入膜浓缩装置深度脱除污水中的盐;最后,通过MVR蒸发结晶装置来将上一工序中产生的高含盐污水再一次处理,并另行处置此工序中产出的盐结晶。预处理装置进出水质量指标如表1和表2所示。

表1 预处理装置进水质量指标

表2 预处理装置出水质量指标

2.2 炼油催化裂化催化剂生产废水零排放处理系统

2.2.1 多介质过滤器

多介质过滤器采用多孔板+滤帽布水形式,内部有无烟煤与精制石英砂装填,主要起到截流斜管沉淀池出水中的悬浮物和胶体的作用。气洗、气水联合反洗、水洗是多介质过滤器核心运行3步反洗工序,利用时间或进、出水压差进行反洗,在此基础上实现过滤器的全自动控制及手动强制反冲洗。

2.2.2 超滤(UF)

超滤主要通过膜表面孔径机械筛分作用、膜孔阻滞作用和膜表面及膜孔对杂质的吸附作用,来达到对污水中微小颗粒进行截留的目的,能够有效降低污水中悬浮物与浊度,其过滤精度能够控制在0.001~0.100 μm范围区间内,在去除细菌和部分有机污染物方面有着十分可观的成效,不仅能够有效改善和稳定水质,也能进一步提升资源回收率,其回收率最高可达91%左右。

2.2.3 DTRO

DTRO作为反渗透形式之一,在处理高浓度废水方面有着明显成效,在国内外垃圾渗滤液等处理工序中广泛应用。相较于传统的卷式反渗透膜,DTRO膜柱的构造核心由碟片式膜片、导流盘、O型橡胶垫圈、中心拉杆和耐压套管组成;采取开放式流道设计形式,料液由入口进入压力容器中,再从导流盘与外壳之间的通道向组件的另一端流动,且在法兰处进入导流盘中,液体经处理后以最短的距离快速从滤膜流经过并180°逆转到另一膜面,导流盘中心槽口负责将液体传输至下一个导流盘,从而在膜表面形成由导流盘圆周到圆中心,再到圆周,再到圆中心的双“S”形路线,最后在进料端法兰处流出浓缩液。在特殊水力学设计作用下,可使流经滤膜表面的处理液形成湍流,提升透过速率以及强化自清洗功能,既能防止膜堵塞和减少浓度极化现象出现,又能有效延长膜的使用期限。此外,膜片上附着的积垢也极易清洗干净,即使是更加恶劣的进水条件,也能很好适应[1]。

2.2.4 反渗透(RO)

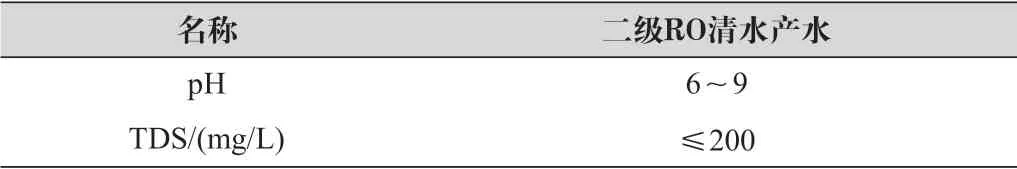

反渗透是利用一种功能性半透膜,在压力驱动作用下溶剂分子可以透过反渗透膜,而溶质分子被阻挡的一种过滤方式,也称之为逆渗透。将压力施加给膜一侧的料液,其压力超过料液渗透压时,会出现溶剂逆着自然渗透的方向作反向渗透的情况,此时膜的低压侧将得到透过的溶剂;而高压侧得到浓缩的溶液。出于对催化剂生产装置产生的污水中TDS不是稳定值综合考虑,采取二级RO系统设计,使其将污水中TDS降低,从而保证浓缩水系统稳定运行。膜处理最终清水产水水质如表3所示。

表3 膜处理装置出水水质

2.2.5 MVR蒸发结晶

预热器:溶液预热是待蒸发的溶液在进入蒸发器之前必须要进行的工序。凝胶污水MVR蒸发结晶系统采用3个板式换热器来完成待处理凝胶污水的预热工序,此过程热介质为蒸汽冷凝水、不凝气、鲜蒸汽,其中冷介质是凝胶污水,在板式预热器中,冷热介质进行热交换,以此来让凝胶污水达到预期预热蒸发温度;微球污水MVR蒸发结晶系统采用两个板式换热器来完成待处理微球污水的预热工序,此过程热介质为蒸汽冷凝水、鲜蒸汽,其中冷介质是微球污水,冷热介质在板式预热器中进行热交换,达到将微球污水预热到蒸发温度的效果。

蒸发器:在蒸发器中的待蒸发溶液和热源蒸汽进行换热,产生蒸发反应。在实际操作过程中,为了达到预期处理效果,需要根据不同溶液的性质来选择不同类型的蒸发器。比如处理硫酸钠溶液、氯化钠溶液,通常情况下,废水排放处理系统会选择由TA1/TA2材质制成的强制循环蒸发器。

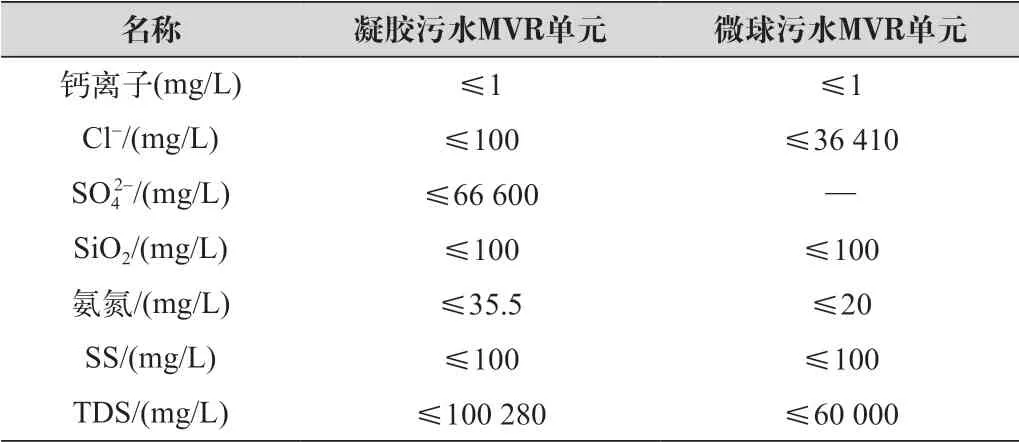

分离器:通过利用分离器来完成蒸汽和液体的分离,在实际操作过程中,同样根据不同溶液的性质可以选择不同的分离器,目前所使用的分离器主要包括离心分离器、重力分离器或者有特殊结构的分离器。由于系统蒸发硫酸钠溶液、氯化钠溶液时会产生结晶,因此,在蒸发高浓度溶液时需要采用结晶分离器,为了防止分离器所析出的结晶在内部沉积,可将锥形封头装置在分离器的底部。MVR装置进水质量指标和出水质量指标如表4和表5所示。

表4 MVR装置进水质量指标

表5 MVR装置出水质量

3 结语

重视和加强炼油催化裂化催化剂生产废水零排放处理,不仅是满足企业绿色生产需求以及提升经济效益的有效手段,也是确保行业长远发展的关键,根据国家下达环保标准,采取相应措施,实现废水达标排放,加强新材料、新技术开发与应用,全面提升技术水平,坚持贯彻绿色发展理念,进一步完善与优化炼油催化裂化催化剂生产技术,为我国炼油工业可持续发展提供助力。