双小车岸边集装箱起重机中转平台结构改进

陆拥军

上海国际港务(集团)股份有限公司尚东集装箱码头分公司

1 引言

2 双小车岸桥中转平台功能

自动化双小车岸桥与传统岸桥之间最大不同在于有2套可以独立运行的起重小车。将传统岸桥一次完成的装卸作业合理规划分为两部小车的高速作业[3]。

以卸船作业过程为例:

(1)由主小车空吊具状态下运行到船舶目标箱上方,吊具下降至箱位对位、着箱、闭锁,吊具抓箱起升到安全高度。

(2)主小车带箱向陆侧运行到中转平台目标台座上方,对位下降至台座着箱并开锁,主小车空箱状态回到海侧进行下一箱的作业。

(3)当集装箱放在台座上后,锁扭工在中转平台上根据指示拆除并分类放置集装箱上锁扭,退出平台后反馈。

(4)门架小车在接收反馈后,自动吊具空箱运行到中转平台抓箱,抓箱后至目标AGV(Automated Guided Vehicle,自动导引车)车道放箱。至此,1个作业循环结束。

中转平台作为2部小车的交互区域,一般设计在岸桥陆侧下横梁,平台上设置海陆侧2个台座,可以放置2个40 ft或4个20 ft集装箱。同时,平台为锁扭工提供了拆装锁扭的作业空间与安全保障,锁扭工在台座周围的安全通道内完成拆装锁扭的工作。

3 常见双小车岸桥中转平台结构分析

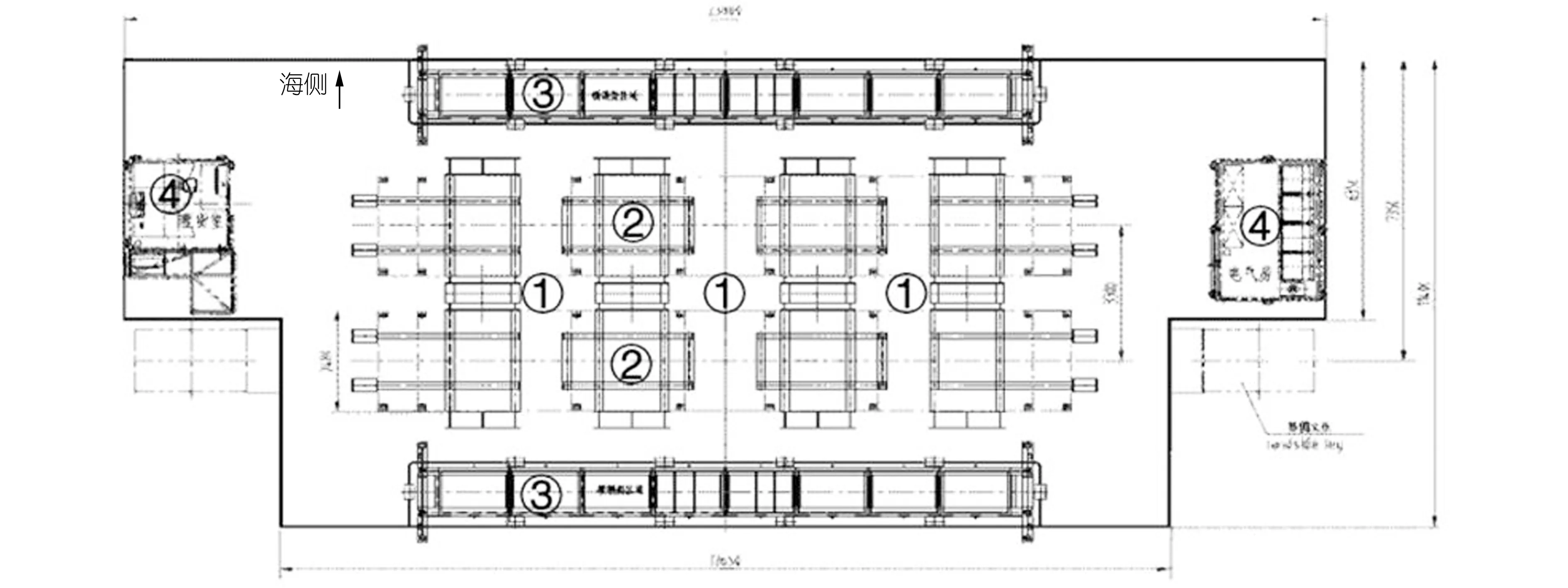

目前,常见的自动化岸桥中转平台见图1,平台海陆侧总宽9 m左右,支撑集装箱所使用的的台座是整体吊装形式,台座30 ft处设有起吊点。锁扭框放置在台座内部,用于锁扭装卸储存。每个台座可以存放4个锁扭框,锁扭框与台座集成一体可以同时吊装,每次放箱前都需要先将台座起吊到位。当需要更换锁扭框时,需将台座整体吊至地面,通过叉车完成更换,更换之后再将台座吊回原位继续作业。小车对平台放箱时,通过3组导向架引导吊具放箱对位,人员安全通道设置在导向架内部,为3条左右行走通道。通道海陆两侧分别设置了一系列指示灯提醒锁扭工进平台、出平台与锁扭无需拆装等信息,工人完成对应作业后,需要按下确认按钮进行反馈。为了保证人员作业安全,锁扭工被强制要求在候工室等待直到中转平台抓放箱作业完成。通道入口设有光栅检测装置,在人员退出操作区域后,光栅开启保护。在保护时间段内,若触发光栅限位感应,系统判定为非安全情况下人员进入,蜂鸣器发出报警。

对于谈话者之间的地域文化差异、方言等语言差异、背景文化差异和年龄代沟也毫无疑问的影响交流。对于老人的个人史、人生经历、生活习惯、交流习惯特征等也要考虑到。

1.安全通道 2.体台座 3.锁钮框位置 4.电气房

该类型中转平台布置方案已经在部分自动化码头中实施,从实际生产中得到的信息发现,该类型的中转平台布置存在以下3方面问题:

(1)锁扭框更换频繁,影响作业效率。码头上停靠来自不同国家的船舶,每条船舶上都携带着不同类型锁扭。比如,船舶舱面使用的自动锁扭,船舶甲板与集装箱固定用的底锁,集装箱与集装箱之间固定的手动锁扭、半自动锁扭等。锁扭种类繁多,功能不同,根据船方要求码头在装卸过程中要将锁扭按照不同类型分别放置归还。目前,每侧台座只能安放4个锁扭框,而实际作业过程中,锁扭框更换频繁,影响作业效率。

(2)存在人员安全隐患。现有平台第二条安全通道设置在双台座之间,双台座分工并不明确,为了保障安全,吊具着箱前需要提前大段距离减速,慢速放在台座上。并且,台座导向架在多次集装箱着箱冲击后出现变形情况,存在安全隐患。

(3)集装箱型号识别成功率低。集装箱号码作为码头和堆场管理集装箱的重要依据,自动化码头使用OCR(集装箱型号识别)系统进行集装箱管理。该系统通过实时抓拍集装箱图像,对箱号和箱型代码进行识别,可以将信息全自动录入到集装箱管理系统中,节约手工录入的人力物力。OCR摄像机安装在中转平台上,由于导向架过高,安装位置与平台距离太近,对集装箱拍摄不全面,因而影响平台识别成功率。

4 新型双小车岸桥中转平台结构改进

针对上述3方面问题,结合超大型自动化集装箱码头自身特点,对平台台座、锁扭框、导向架以及人员安全通道进行了改进。

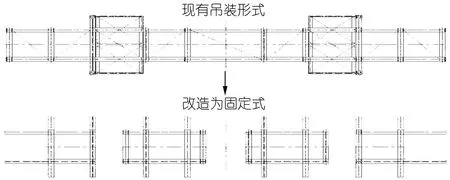

将集装箱台座改为固定式,平台海陆两侧分别布置两组锁扭架,锁扭框放置于专用锁扭架内,每组锁扭架可以存放8个锁扭框。导向架高度减小并增大了斜度。取消原有的中间安全通道通道,新增3条海陆方向通道。新型中转平台布置设计见图2。

1.安全通道 2.固定台座 3.锁钮架 4.电气房

根据新型中转平台的布置设计图,对中转平台位置和尺寸进行计算。由于在岸桥轨内需要留有足够的空间用于放置舱盖板、特殊件,同时考虑内集卡车、工作特种车通行以及各区域之间的安全距离,中转平台海侧位置与岸桥海侧大车轨道之间的距离l1应符合式(1):

l1>2l车道+l特殊件+l舱盖板

(1)

中转平台自身海陆侧方向宽度w应满足式(2):

w>2(w锁扭架+w安全通道+w台座)

(2)

通过计算得到平台整体布置如下:

(1)新型中转平台设置在陆侧下横梁,海陆向总宽11.4 m,长23.8 m。配有海陆侧2个集装箱台座、2个锁扭框、5条人员安全通道、通道四周均布置了安全防护网,以及1个供工人候工的理货室、1个电气房和若干个安全监测装置。

(2)集装箱台座。与旧型平台不同,新型平台台座采用固定式,单个集装箱台座拆分为4块,焊接在平台表面,锁扭框不放在台座内部无需吊装,集装箱不必因台座不在位而无法放下(见图3)。

图3 平台台座改进方案

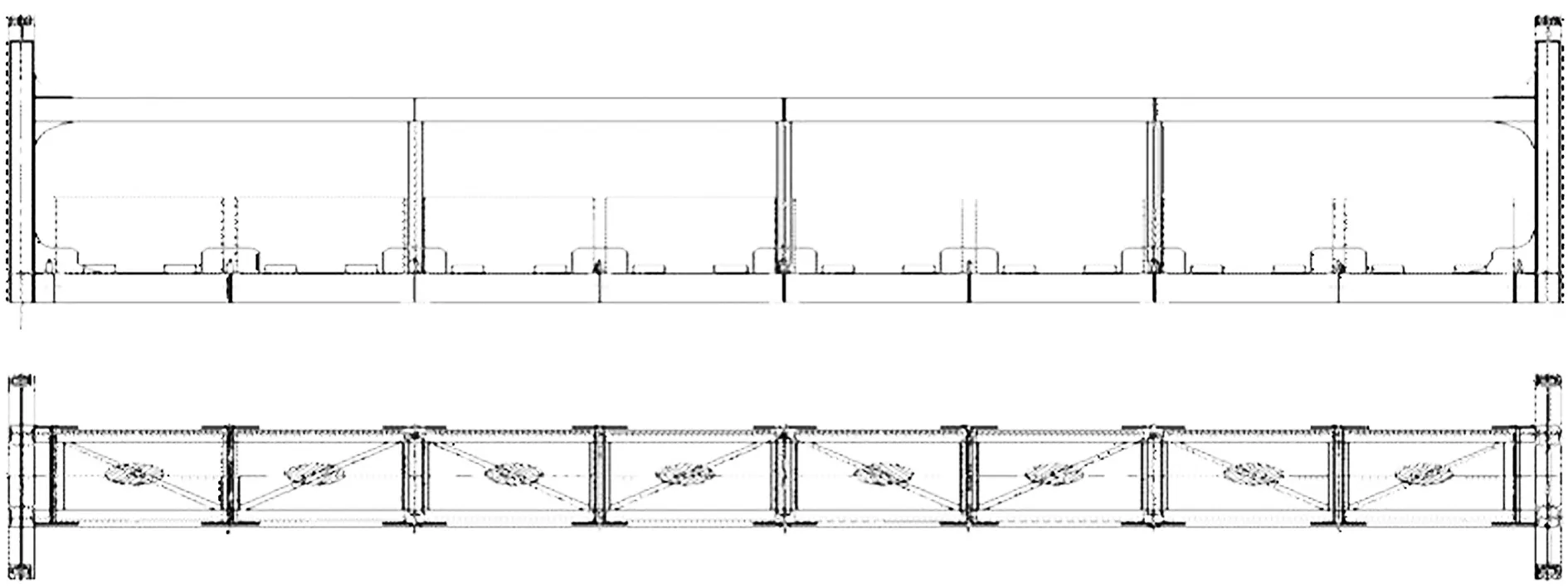

(3)锁扭框布置。锁扭框放置于专门的锁扭架内,平台海陆两侧各布置1个锁扭架。当需要更换锁扭框时,只需将锁扭架整体吊至地面,通过叉车更换锁扭框,锁扭架上设有吊点,可由吊具进行起吊(见图4)。每个锁扭架可以放置8个锁扭框,易于对锁扭进行分类放置,并且单次起吊可携带锁扭数量成倍提升,减少吊装频率。

图4 锁扭架改进方案

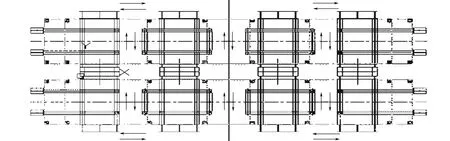

(4)安全通道。工作区域人员穿行通道在图5中用箭头表示,海、陆侧大车方向各1条主通道,中间各个拆分的台座间小车方向3条海陆向通道对穿,有利于合理规划人员作业路径。另外,拆装用的锁钮从海、陆侧锁扭架中拿取,人员躯干无需伸入集装箱吊装区域,提高作业效率,减少安全隐患。平台四周布置安全护网,防止人员坠落。

图5 安全通道改进方案

(5)监测装置。依然在安全通道入口设置光栅检测装置、工况指示灯提醒工作人员在候工时必须位于安全位置,并在平台操作盒增加单人、双人作业选择模式,方便人员操作,完成拆装作业后进行反馈。

5 结语

该新型中转平台已经在洋山深水港四期码头投入使用,通过对新旧两种类型中转平台的拆锁时间、作业效率、集装箱识别率以及锁扭工安全调查等多方面进行分析比较,新型中转平台通道光栅检测装置检测准确度高,可为员工提供更为安全的作业区域;平台分工明确,锁扭漏装、错装次数减少,每关箱子拆锁花费时间减少;在单次锁扭架更换时间不变的情况下,吊装锁扭架次数较以前减少50%;导向架有效抵抗集装箱着箱时的冲击,长时间作业未出现变形;小车平台下降平均速度加快,平台着箱时间减少;整体提高了平台作业效率;平台尺寸加大及导向架降低可为OCR摄像头提供更为宽阔的拍摄范围,系统识别成功率显著提高。