自动化码头AGV换电站布局设计

黄宇超

上海国际港务(集团)股份有限公司尚东集装箱码头分公司

1 引言

AGV(Automated Guided Vehicle,自动导引运输车)是自动化集装箱码头主要运输工具,AGV电池组均为锂电池,在码头AGV行驶区域设有机会充电装置或者换电装置。目前,厦门远海和青岛自动化码头采用机会充电方式,某大型自动化码头采用的是锂电池更换的方式。机会充电一般在电池的电量低于指定电量时,车队管理系统会自动给AGV下发充电指令,AGV回到充电桩处进行充电;电池更换方式则是当AGV的电池电量低于指定电量时,AGV VMS(Vehicle Management System,运输车调度系统)给AGV下达换电任务,AGV根据VMS的调度按生成的路径前往换电站进行电池更换,整个进出换电站的电池包更换过程不到10 min,完成电池包更换后,AGV可以持续高效运行。

通过对国内外自动化码头已有的充换电方式进行分析比较,在借鉴其他码头成功经验基础上,设计了满足现场生产的换电站布局模式。

2 换电站的组成

2.1 硬件设备

换电站的硬件设备主要由换电机器人、充电机组和充换电仓位组成。

机器人是换电站的重要组成部分,主要通过行走、升降和货叉伸缩3个机构的动作完成电池包换电,需要对各个电机的驱动器精准控制(见图1)。机器人控制系统由核心控制单元集中控制,在控制层采用Profibus现场总线技术,与底层的I/O、驱动模块以及人机界面进行通讯,用以太网协议与BES系统采进行通讯。

1.主框架 2.电控柜 3.行走机构 4.升降机构 5.货叉机构

充电机组用于对更换下的乏电电池包充电,并通过CAN通讯传输电池包的各项内部数据,传给BES系统,作为换电、故障判断及维护的重要依据。通过搭建电池架,分隔各个充换电池仓,仓位对应相应的换电车道、机器人等,并通过浮动头接插件与电池包连接,对电池进行充电。

2.2 系统架构

换电控制系统从上到下由TOS(Terminal Operation System,码头管理系统)、VMS(Vechicle Management System,车队调度系统)、BES MS(换电管理系统)、BES(换电站系统)以及底层机器人等设备及系统组成(见图2)。其中TOS和VMS能够将换电站的信息交互到整个港口的信息自动化系统中,实现换电站的信息化、网络化、智能化的监控和管理,达到无人值守自动换电的功能。自动换电的任务是由TOS直接下发的,经由VMS到BES MS,BES MS将指令传给底层的机器人或者充电设备,从而执行充换电功能。而BES换电模式则由维护人员直接在操作界面上操作。BES监控界面实时显示每个充电机、换电机器人和各个闸门的状态,换电站所有设备的最新状态都可在监控界面上查询到,维护人员在进行操作前,通过观察分析相应设备的状态,从而进行各项功能操作和日常的维护工作。

图2 换电系统拓扑图

3 换电站的布局

3.1 换电站的位置布局

目前该自动化码头的前期阶段使用110台AGV,后续阶段的AGV规模会增加至135台。

设计大小换电站2个,分为1#换电站(大站)和2#换电站(小站),2个换电站分别位于码头的东西两侧,当前配备的备用电池包数量为39个,分布在2个换电站的3条换电车道内。

3.2 换电站的内部布局

3.2.1 小站布局(2#换电站)

小站设有1条换电车道(A道),1个换电工位,以及4×6的24个电池仓格(见图3)。目前在用1台换电机器人,1至4层电池仓全部投入使用,共计16个工位,配置15个备用电池包。2#换电站采用单侧进出的换电设计,配备有一扇自动开闭的闸门,采用南进南出的换电路径。

图3 2#换电站示意图

3.2.2 大站布局(1#换电站)

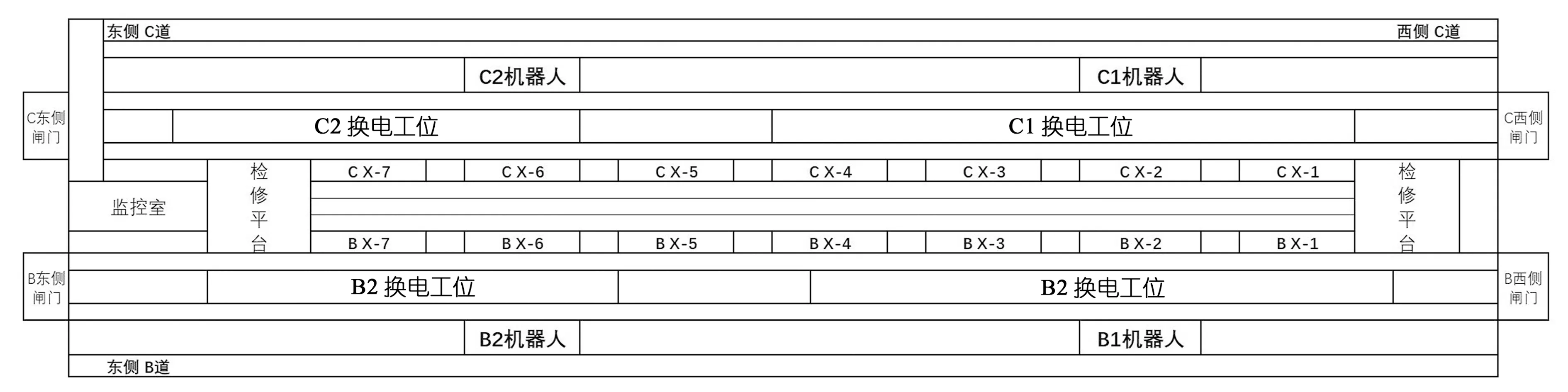

大站设有2条换电车道(B/C道),分海陆两侧,共计4个换电工位,以及两侧5×7的70个电池仓格(见图4)。大站两侧分别在用1台换电机器人,各投入1至3层的16个电池仓,共计32个,配置30个备用电池包。后续根据AGV的运行数量,以及换电能力等综合因素陆续配置机器人与电池仓位。大站两侧为贯穿式的换电设计,共有4扇自动开闭闸门,可采用西进东出的穿越式路径,以及西进西出、东进东出的多种路径组合方式。

图4 1#换电站示意图

4 换电流程及设计

4.1 换电任务调度

换电任务的发起主要是通过底层单机检测电池包的SOC(State of Charge,荷电状态),并逐级上传至TOS,再由TOS根据设定的换电电量阈值,对未执行作业任务的低电量AGV进行调度。当AGV电量低于设定阈值后,会自动生成一条换电任务,VMS会根据实时收集的换电站备用包数量、可换电池数等相关数据信息,针对该AGV生成最优的路径,该AGV将根据路径行驶至目标换电工位执行换电任务。

4.2 电池选取策略

当AGV抵达换电工位并具备换电条件后,BES会根据空仓、充电中、待机及故障等仓位的实时信息,选取存入乏电电池以及取出满电电池的目标仓位。目前BES基本的换电策略是满电状态、且SOC最高的电池作为优先选取,其次会选择处于恒压充电阶段电池中SOC较高的电池,最后则是选择SOC已经大于90%、正在充电或待机状态的电池,若没有一个电池包满足上述各项条件,则该条换电车道会显示无可更换电池,该条换电车道或换电工位不会被VMS调度。

5 双机器人及双工位方案分析

5.1 方案选取优势

针对自动化码头AGV实际作业中换电需求的特性,为了减少AGV进站换电时的排队等待时间,同时降低换电过程中VMS对AGV调度的影响,大站采用了当前最先进的双机器人双工位的换电模式。该模式考虑了电池包的电量以及车辆在不同方向进站的差异等条件约束下,通过协调AGV作业任务与换电机器人,改变原有的单工位换电模式,交错不同的AGV到站时间,协调AGV从不同站点进入,以减少所有车辆的排队和等待时间。

5.2 换电运作模式布局确定

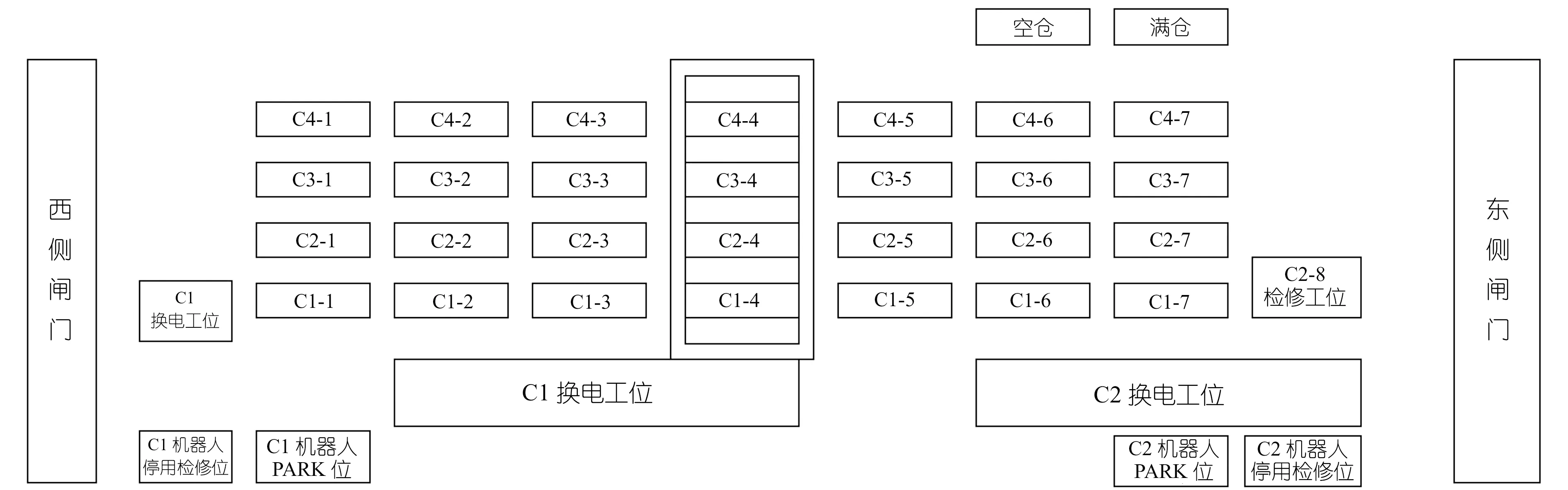

随着前期单工位机器人换电策略稳定运行,后续需要再新增2台机器人、1批充电工位及备用包,以满足现场双工位工况。下面以大站C道为例对新方案进行说明,1~3列至少1个空仓作为中转仓,4列至少1个空仓作为中转仓,5~7列至少1个空仓作为中转仓,因此以4×7=28个工位计算,至少3个空仓作为中转仓,最多放置25个可换电池包(见图5)。

图5 C道充电机与换电工位布局

双工位换电时,C1、C2机器人各自的职责范围和工况简单描述如下:

C1机器人负责1~3列及C1换电工位换电,C2机器人负责5~7列及C2换电工位换电;第4列在双机器人模式下,处于禁用状态,用于放备用电池包、故障电池包、电池包测试、检修电池包倒包中转,在单机器人模式下正常换电使用。

当C1机器人故障时,将C1机器人停至最西侧,1列打检修,放出4列,C2机器人可以进行C2工位、2~7列换电;当C2机器人故障时,将C2机器人停至最东侧,放出4列,C1机器人可以进行C1、1~7列换电。

以上方案示例主要用于确定机器人在同时双工位进车换电下的职责分工,由于更换电池的操作需要对空仓、满电仓二次操作。若双机器人采用单轨避让的运行模式,会发生重复避让,或者是过长等待时间的情况,失去了双机器人和双工位的优势,因此采用分区域分工换电的运作模式,能够在现有的空间和结构下,把换电的效率提到最高。

5.3 新增设备配比方案比较

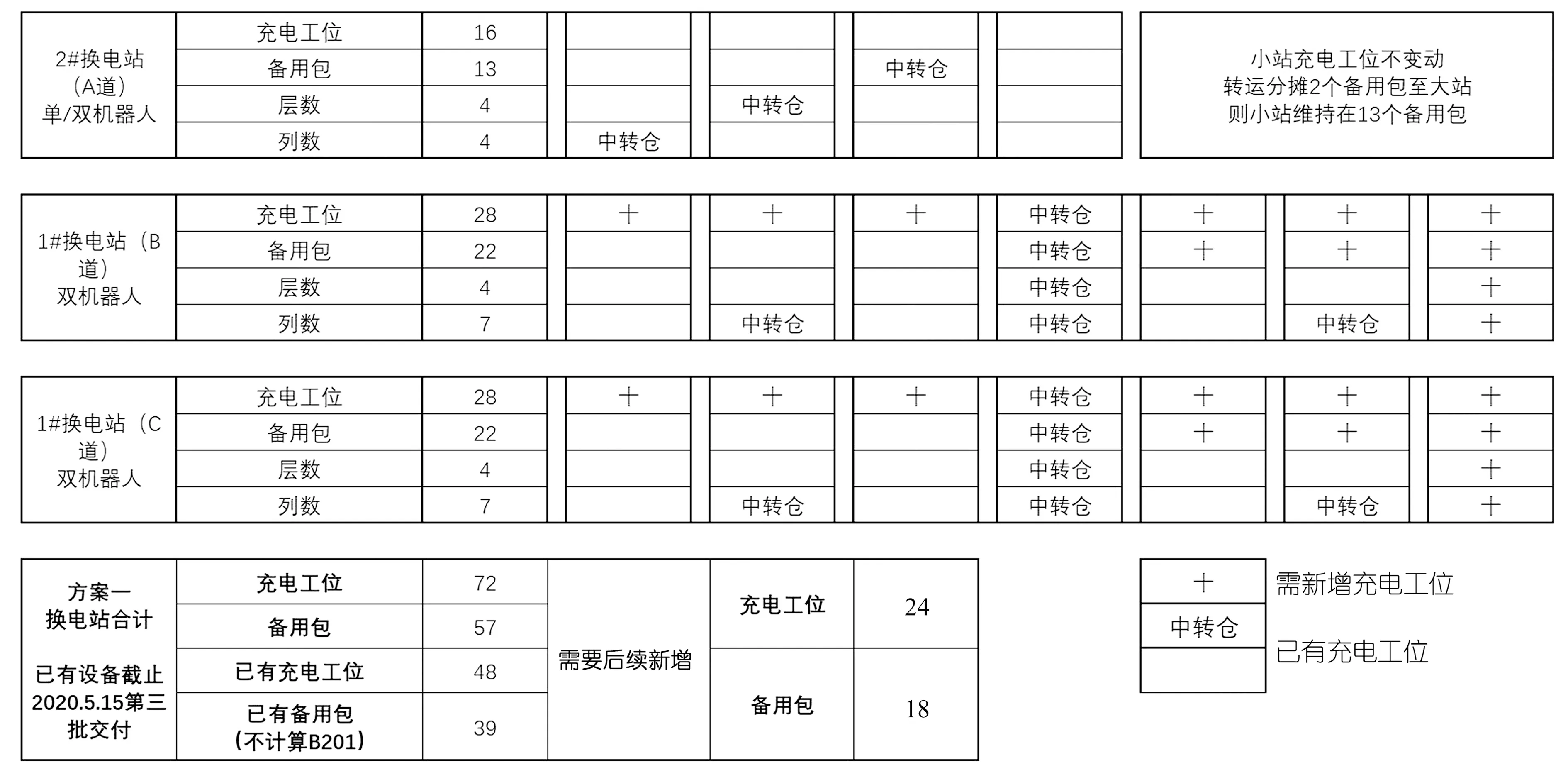

在确定了上述的换电运作模式后,对于后续充电机以及备用包的整体布局基本框架就有了明确的方向,后续增加25台AGV,每台车1个电池包,需要25个,主要通过以下3种方案进行大小站相应的配比,确定最终大站的设备布局模式。

5.3.1 各方案新增电池包及工位数量对比

方案一:大站新增双机器人模式一,4层放满,空3个空仓;小站不变,15个备用包。拟增加26个电池包,24个工位。则最终大站B/C车道分别为28个工位+25个备用包,共计56个充电工位,50个备用包(见图6)。

图6 换电站新增设备方案一

方案二:大站新增双机器人模式二,1至3列4层放满,空仓1个;4列空置;5至7列4层放满,空仓1个;小站不变,15个备用包。拟增加20个电池包,24个工位。则最终大站B/C车道分别为28个工位+22个备用包,共计56个充电工位,44个备用包(见图7)。

图7 换电站新增设备方案二

方案三:大站新增双机器人模式二,与方案二相同;小站转运2个备用包至大站,减至13个备用包。拟增加18个电池包,24个工位。则最终大站B/C车道分别为28个工位、22个备用包,共计56个充电工位,44个备用包(见图8)。

图8 换电站新增设备方案三

5.3.2 方案对比结论

根据已确定的换电运作模式布局,对上述3个配置方案进行对比,得出以下结论:

(1)大站新增机器人后,每个车道(B/C道)均为双机器人,充电工位的布局,必须4层7列全部排满,以满足双机器人的换电覆盖面积;无论备用包的数量及换电方式的变化,工位的新增数量不变,均为大站新增24个。

(2)双机器人由于大车同轨,考虑和分析充电工位间距等各项综合因素,以第4列为中间禁用列,两侧各覆盖12个工位,可完全避免因干涉或不必要的避让等待导致的换电效率降低。

(3)方案一的优势在于根据换电布局和配置方案,能够提高大站的换电能力,随着设备设施的使用,后续的故障等问题势必增多,备用包数量适当放宽,比较有利于堆积的故障电池包及时更换出站,同时有利于后续针对电池包的预防性维修,或者是更新升级等,但是前期的投入会比其他两个方案略高。

(4)方案二综合方案一和三,在换电机器人覆盖数量上比较平均,小站机器人也可以在大站某一根车道完全无法换电时,满足基本换电需求。但是在日常维护以及设备维修、更新时,会较严重地影响充电机和备用包的出勤率,导致影响整体的换电效率。

(5)方案三的优势主要在于采购的备用包数量比方案一要少8个,初期投资较少,后续可以陆续新增直至方案一最终成形。劣势在于新增的AGV数量如果不变的话,每个机器人换电覆盖的备用包数量较少,在AGV全勤的情况下,基本可以满足现场换电需求;一旦出现了某个机器人故障或某个车道无法换电时,电池包出勤数量就会受到影响,并且电池包故障一旦堆积,每个机器人覆盖的备用包数量会严重下降,极大地影响换电的效率及平衡性。

(6)综合现有因素、现场工况、日常维护、故障率以及今后电池包故障等因素,在预算允许范围内,确定好换电的方案布局,同时采用配置方案一能够最大程度地释放大站换电能力,是一种可选方案。

6 结语

AGV充换电站是自动化码头的重要组成部分,通过对换电站站内布局设计的研究和分析,结合现有设备配置,以及可实现的整体架构,确定最有效率且合理的布局方式。实践表明,在配置AGV数量持续增加的情况下,备用电池及换电设施设备的增加势在必行,采用该方案具有先进性。