轴表面DLC涂层对滑动轴承润滑承载性能的影响*

张秀丽 尹忠慰 郭前建

(1.山东理工大学山东省精密制造与特种加工重点实验室 山东淄博 255000;2.上海交通大学机械与动力工程学院 上海 200240)

滑动轴承广泛应用于压缩机、发动机等旋转机械中。随着旋转机械向高效、高可靠性、低噪声、结构紧凑的方向发展,对滑动轴承的润滑承载性能要求越来越高。为了提高滑动轴承的承载力,减小摩擦因数,除了开发合适的轴瓦材料外,在轴表面沉积减摩涂层也是一种有效方法。DLC涂层是一种有天然金刚石特性的纳米复合涂层,具有低摩擦因数、高硬度、高耐磨性、良好的化学稳定性和导热性,可广泛应用于刀具、模具、汽车零部件、航空航天等领域[1]。例如, SATEESH KUMAR等[2]研究了在陶瓷刀具上应用DLC和WC/C低摩擦涂层车削高硬度钢的适用性,结果表明涂层有利于降低切削力、切削温度和刀具磨损。王刚等人[3]、王星和程伟胜[4]分别研究了DLC涂层在活塞销和活塞环上的应用,发现应用DLC涂层可有效降低功率损失,减缓零件磨损,延长零件使用寿命。廖熠等人[5]在空气源热泵热水器压缩机滑片上应用DLC涂层,发现其能够降低功耗,提高压缩机可靠性。但目前针对DLC涂层对滑动轴承润滑承载性能影响的研究较少。俞扬飞等[6]实验研究了航空发动机齿轮箱用三油叶滑动轴承的启停性能,对比了轴承表面分别采用DLC涂层和浇注铜合金时的磨损情况,结果表明DLC涂层试件表现更优异。但他们主要对比了轴承启停时的磨损情况,未研究轴承的承载性能。

受悬臂结构、偏置载荷等的影响,旋转轴会产生变形引起轴线倾斜,降低轴承承载力,甚至造成轴承抱死失效[7-10]。本文作者前期实验研究了半径间隙、转速和轴线倾角对灰铸铁轴承极限承载力的影响[11-12],发现轴线倾角越大,轴承极限承载力越小;在一定轴线倾角下存在最优的半径间隙使轴承承载力最大,为轴线倾斜工况下滑动轴承的结构设计提供了指导。为了进一步提高滑动轴承的可靠性,本文作者主要研究在轴表面沉积DLC涂层对轴线对中及倾斜工况下滑动轴承润滑承载性能的影响。为了对比研究,文中选取了3种常用轴瓦材料:灰铸铁、铝合金和聚酰亚胺(PI)涂层。灰铸铁、铝合金是2种常用的金属轴瓦材料,灰铸铁轴承工作时可以形成起润滑作用的石墨层,具有一定的减摩性和耐磨性[13];铝合金轴承具有较高的疲劳强度和耐蚀性[14];聚酰亚胺是综合性能最佳的高分子材料之一,PI涂层与金属基材的附着力好,具有良好的耐磨性[15]。本文作者通过实验研究轴线对中及倾斜工况下灰铸铁、铝合金和PI涂层轴承分别与40Cr钢轴和DLC涂层轴配合时的轴心轨迹和极限载荷,以及不同摩擦副的摩擦因数,分析轴表面DLC涂层对不同材料轴承润滑承载性能的影响及轴承抱死失效机制,以期为工程设计人员提供指导。

1 实验部分

1.1 实验台

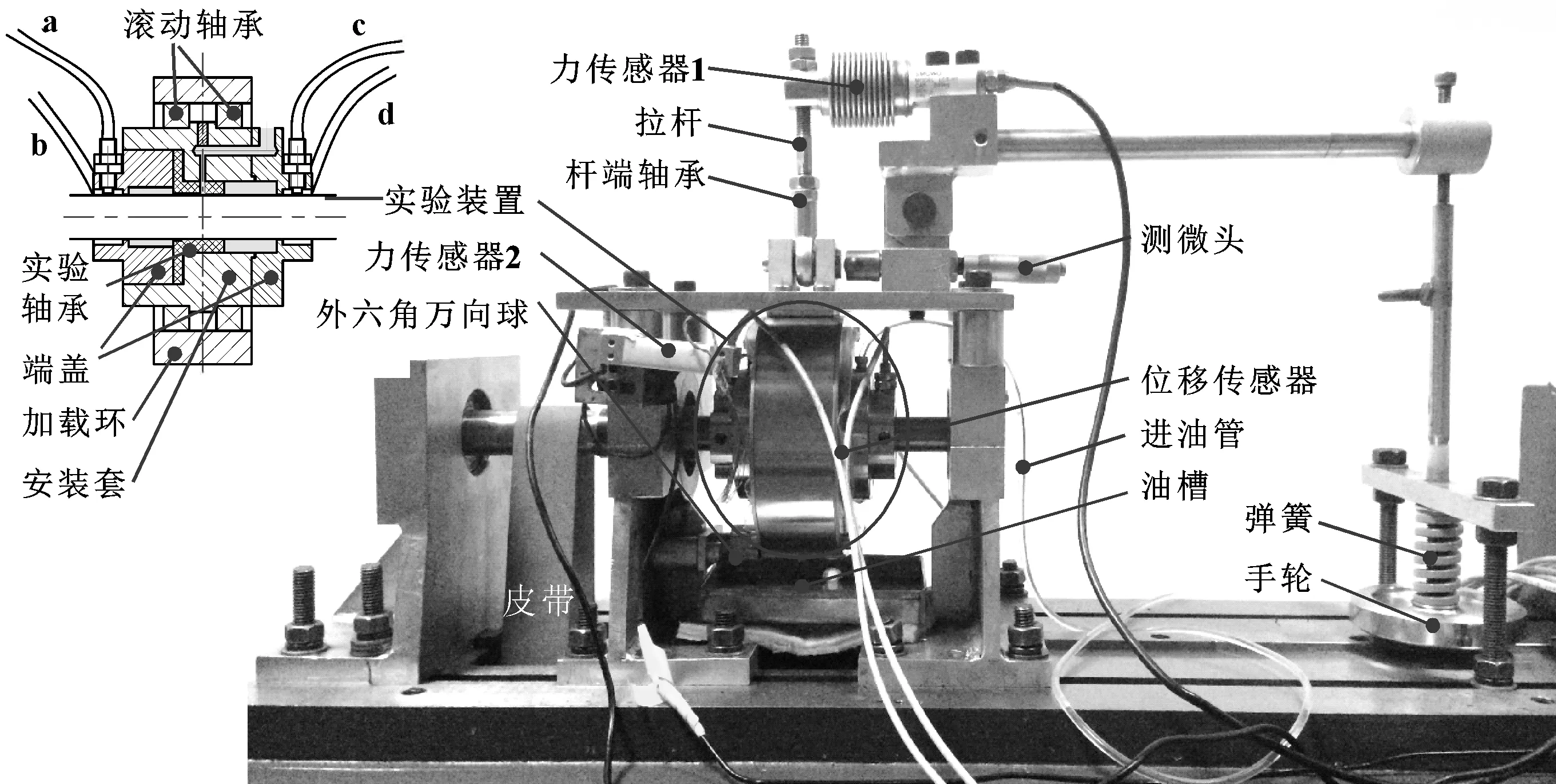

研究采用图1所示的滑动轴承实验台进行。实验轴承直径22 mm,长22 mm,中间有一个直径2.5 mm的进油孔。实验轴承通过螺栓安装在安装套内,安装套两侧各有一个端盖用来限制润滑油端泄量和安装位移传感器。2个端盖上安装了4个电涡流位移传感器,位移传感器a和c测量实验轴承相对轴颈表面的垂直位移,位移传感器b和d测量实验轴承相对轴颈表面的水平位移。安装套通过2个滚动轴承与加载环联接,并通过绳子固定在力传感器2上,因此在加载的同时可以定性测量实验轴承摩擦力矩的变化。实验装置采用杠杆原理加载,通过旋转手轮调节载荷大小,利用力传感器1测量载荷值。另外,为了测试轴承在轴线倾斜工况下的性能,在实验装置左下部和右上部分别设置了外六角万向球和测微头,以施加倾斜转矩调节轴线倾斜角。

图1 滑动轴承实验台Fig 1 Sliding bearing test rig

实验轴承的润滑油采用日本出光多效能机械油Daphne Super Multi oil 10,通过蠕动泵供给,流量设置为50 mL/min。润滑油温度通过水浴控制在(35±1) ℃,此时润滑油黏度约为0.01 Pa·s。轴承承载力实验时,实验轴的转速设置为1 200 r/min。

1.2 实验轴承和实验轴

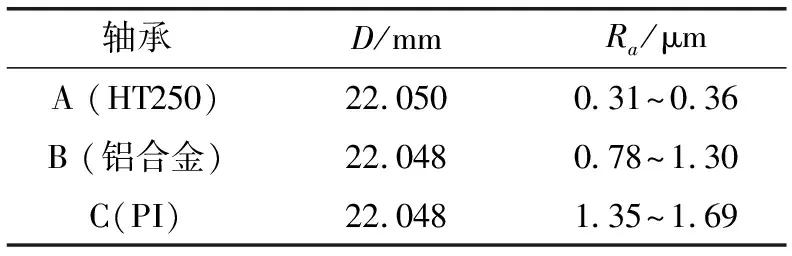

图2所示为实验轴承,由轴承套和轴瓦组成,轴承套材料为45钢,轴承A轴瓦材料为HT250灰铸铁,由铸件加工而成,轴承B和C轴瓦为日本大同工业公司的产品,轴瓦B是铝合金,含6%Sn、6%Si、1%Cu,轴瓦C基体为铝合金,表面喷涂一层PI涂层。表1给出了实验轴承直径和表面粗糙度的测量值。轴承直径约为22.048 mm。轴承A通过精镗加工内孔,可获得较小表面粗糙度;轴承B和C轴瓦加工余量较小,采用内圆磨削工艺,表面粗糙度较大。

图2 不同轴瓦材料的实验轴承Fig 2 Test bearings with different bushing material

表1 实验轴承参数Table 1 Test bearing parameters

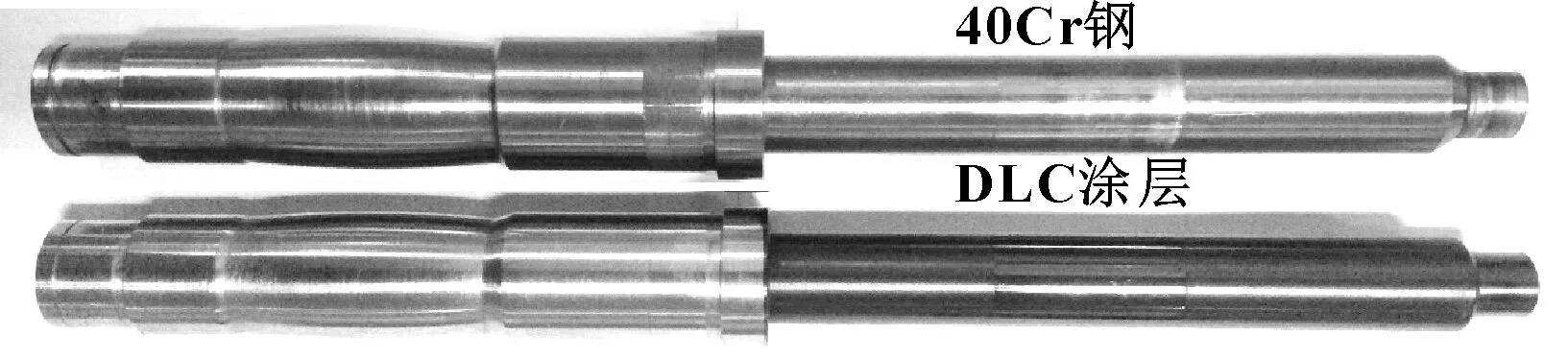

图3所示为实验轴,一根为40Cr钢轴,实验部分轴颈直径为21.995 mm,表面粗糙度为Ra0.09~0.12 μm;另一根轴基体材料是40Cr钢,通过物理气相沉积(PVD)方法在实验部分轴颈表面形成一层1.98 μm厚的DLC涂层,直径为21.996 mm,表面粗糙度为Ra0.08~0.11 μm。各轴承与轴的间隙为26~27.5 μm。

图3 实验轴Fig 3 Test shafts

1.3 轴心位置和轴线倾角的确定

图4 间隙圆及坐标系Fig 4 Clearance circle and coordinate system

轴线对中工况下处于动压润滑时,若传感器测量值为a1、b1、c1、d1,则轴承中面上轴心在间隙圆中的坐标值为

(1)

轴心偏心率和偏位角为

(2)

轴线倾斜工况下,若传感器测量值为a2、b2、c2、d2,则轴线倾角由下式计算得到:

(c2-c1)-(a2-a1)=l×tanβ

(3)

其中l为两侧传感器之间的水平距离。

由于实际加载时轴会产生变形,传感器测量值受轴变形的影响,因此在轴承抱死实验之后需做一次静态标定实验,记录轴不转动时传感器测量值随载荷的变化,然后在处理轴承抱死实验数据时消除轴变形对传感器测量值的影响。

1.4 轴承极限载荷的确定

轴转动时,若不施加倾斜转矩,默认轴承工作在轴线对中工况。在该工况下,增加载荷的同时监测力传感器2的测量值Fm,当载荷增大至Fm不能保持稳定并快速增长时,该载荷被确定为极限载荷。实验过程中,接近极限载荷时,每次加载98 N。每个载荷下,轴承运行至少10 min以观察Fm是否稳定。

确定某一轴线倾角下的轴承极限载荷时,首先预估该轴线倾角下的极限载荷,并对轴承加载,记录此时位移传感器的测量值;然后调整测微头增大轴线倾角,记录位移传感器测量值并计算倾斜角,直到倾斜角为目标值。若摩擦力矩稳定,则增加载荷,调整倾斜角至目标值,直至轴承抱死失效。当倾斜角未达到目标值轴承已抱死,则降低载荷,直到倾斜角度为目标值时发生抱死失效。每个倾斜角下,实验重复2次以减小实验误差。

1.5 摩擦性能实验

由于图1的实验台不能准确测量摩擦因数,文中利用RTEC MFT-5000摩擦磨损实验机通过销盘接触方式测量了3种轴瓦材料分别与40Cr钢和DLC涂层的摩擦因数。上试样为直径6 mm的圆柱销,铸铁材料直接加工为圆柱销,铝合金和PI材料通过轴瓦切割成片压平后粘贴在圆柱销表面,磨抛后试样表面粗糙度约为Ra0.3 μm。下试样为40Cr钢和DLC涂层的圆盘,表面粗糙度约为Ra0.5 μm,试样固定在液槽底部,液槽内倒入10号润滑油,液面高于摩擦表面20 mm。实验前用乙醇溶液对试样进行超声清洗。实验时销的偏心距离为17.5 mm,圆盘转速设为100 r/min,实验载荷依次设为21、42、64、85、106和127 N,对应比压为1~6 MPa。实验在常温(25 ℃)下进行,为减小实验误差,每组实验重复3次并取平均值。

2 实验结果与分析

2.1 摩擦因数

图5表示了在油润滑条件下HT250、铝合金和PI 3种材料的销分别与40Cr钢盘和DLC涂层盘接触时的摩擦因数。随载荷增大,不同摩擦副的摩擦因数都先增大后减小。3种材料的销与40Cr钢盘接触时,摩擦因数在载荷约为50 N时达到最大值,依次为0.181、0.217、0.188。3种材料与DLC涂层盘接触时,摩擦因数在载荷约为64 N时达到最大值,依次为0.129、0.19、0.185。对比可以发现,在40Cr钢表面喷涂DLC涂层后,HT250和铝合金的摩擦因数大幅减小,而PI的摩擦因数在载荷小于70 N时略减小,载荷大于70 N时增大。这表明DLC涂层与铸铁、铝等金属材料配合时摩擦因数较小,而与PI高分子材料配合时摩擦因数较大,这可能是由于DLC是由碳元素组成,而PI由碳氧氮元素组成,元素相近的摩擦副摩擦因数较大。

2.2 滑动轴承轴心轨迹

图6表示了轴线对中工况下3种材料轴承分别与40Cr钢轴和DLC涂层轴配合时偏心率和偏位角随载荷的变化。可知,偏心率小于0.7时,轴承的承载力很低;偏心率大于0.9时,轴承承载力随偏心率的增大急剧增大。铝合金轴承与DLC涂层轴配合时,载荷大于2.2 kN时,轴承偏心率大于1,说明铝合金轴承发生磨损(详见下文轴承和轴表面磨痕分析)。在低载荷下,偏位角约为60°,但由于低载荷条件下轴承刚度较小,不同摩擦副的初始偏位角差异较大;随载荷增大,偏位角最终减小到10°~20°。对比图6(a)和图6(c)可以发现,各轴承的ε-F曲线在低载荷时差异不大,摩擦副材料主要影响轴承在重载工况下的润滑承载性能,HT250轴承和铝合金轴承与DLC涂层轴配合时偏心率减小。这是由于轻载时,轴承形成动压油膜,摩擦副不发生直接接触,材料对轴承性能影响较小。重载工况下摩擦副存在接触,轴承处于混合润滑状态,摩擦副材料直接影响轴承的润滑承载性能。摩擦副的摩擦因数减小,轴承偏心率减小,有利于提高轴承承载力。

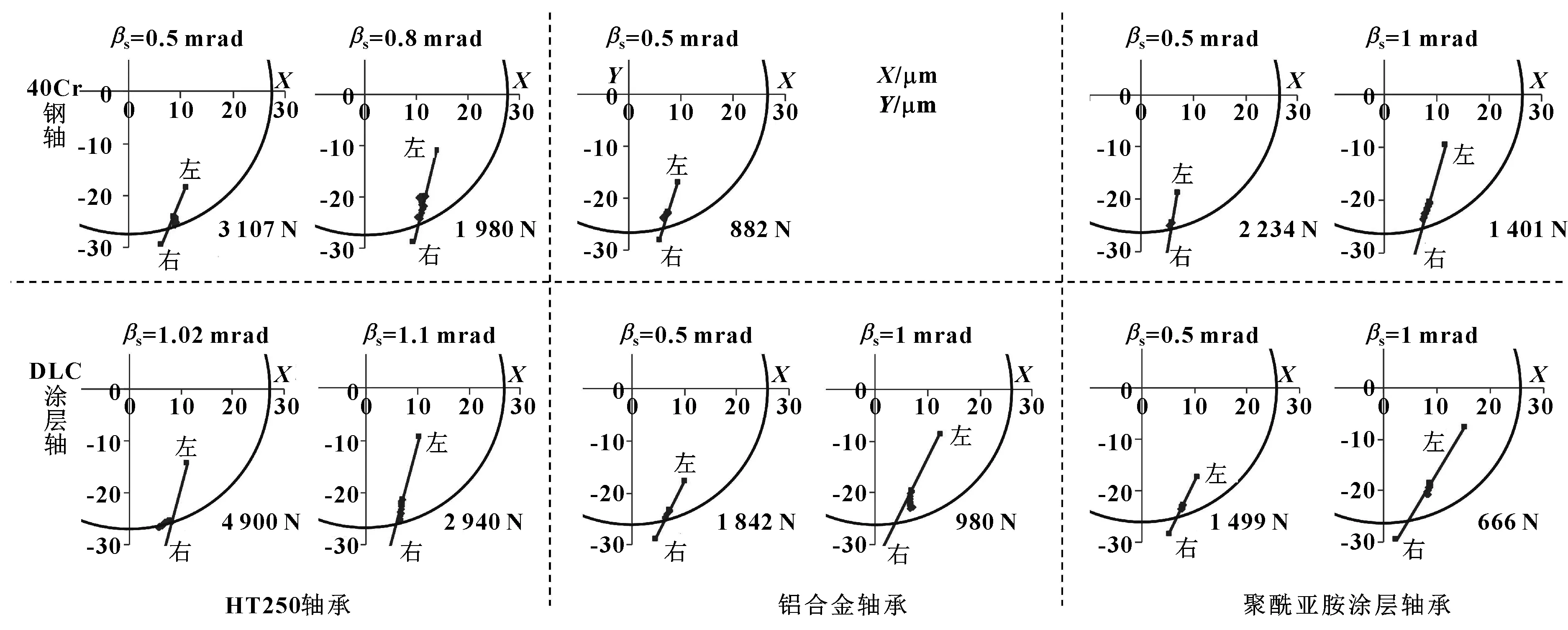

图7对比了3种材料轴承分别与40Cr钢轴和DLC涂层轴配合时,在一定载荷下随轴线倾角增大轴承中面的轴心轨迹,以及轴承抱死时轴线在轴承中面的投影。图中圆表示间隙圆,斜线表示轴线在轴承中面的投影,左(右)点为轴承左(右)端面上的轴心,斜线中点处的曲线表示随倾角增大轴承中面轴心的轨迹。图上标注了对应的载荷Fs和极限倾角βs。可以看出,随倾斜角增大,轴颈首先与轴承右下边缘接触,在实验时可以感觉到增大倾角所需的力矩增大;随后,间隙圆内的轴承中面轴心向上移动,偏心率减小,这说明载荷一定时,轴线倾斜使偏心率减小,与理论研究规律相吻合[11]。极限倾角βs时轴承右端面的轴心移动到间隙圆之外,这说明在垂直载荷和倾斜扭矩的作用下轴承在接触区域发生了变形。

图7 随轴线倾角增大轴承中面的轴心轨迹及极限倾角时轴线在轴承中面的投影Fig 7 Shaft center locus as misaligned angle increases and the projection of shaft centerline on midplane of bearing when seizure happens

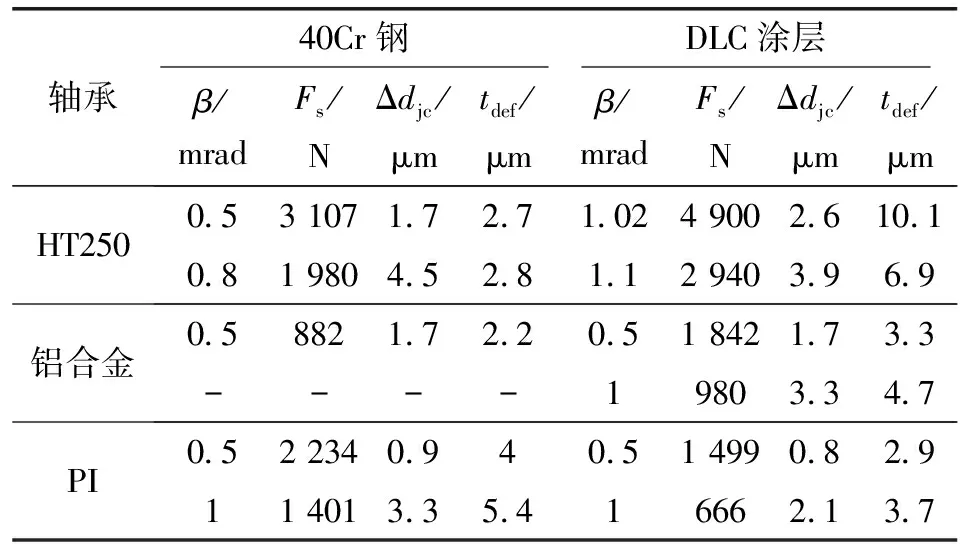

表2总结了图7中的轴心位移Δdjc和轴承边缘变形tdef。轴心位移Δdjc即轴承中面上轴心初始位置和最终位置的绝对距离,轴承边缘变形tdef等于极限倾角时轴承右端面上轴心位置超出间隙圆的径向距离。

表2 图7中轴承中面轴心位移Δdjc和边缘变形tdef

对比表2中的结果可以看出,载荷较小时,极限倾角较大,轴心位移也较大,这是由于轴心在轻载时更容易移动。除HT250轴承与DLC涂层轴的实验结果外,随极限倾角增大,其他实验轴承边缘变形都增大,这是因为较大轴线倾角时极限载荷较小,因此轴承抱死时需有更大的变形和更大的接触面积。由表2还可以看出,与40Cr钢轴配合时,HT250轴承和铝合金轴承抱死失效时边缘变形量为2.2~2.8 μm,而与DLC涂层轴配合时铝合金轴承边缘变形量大于3.3 μm,铸铁轴承边缘变形量大于6.9 μm,这说明由于DLC涂层与铸铁和铝合金的摩擦因数较小,轴承抱死需要更大的变形和更大的接触面积。对于HT250轴承与DLC涂层轴的实验,极限载荷和轴承边缘变形都很大,其轴承变形随轴线倾角增大而减小可以用图7解释,当载荷为4 900 N时,其偏心率随倾角增大变化很小;当载荷为2 940 N时,偏心率变化较大,使得轴承边缘变形减小。

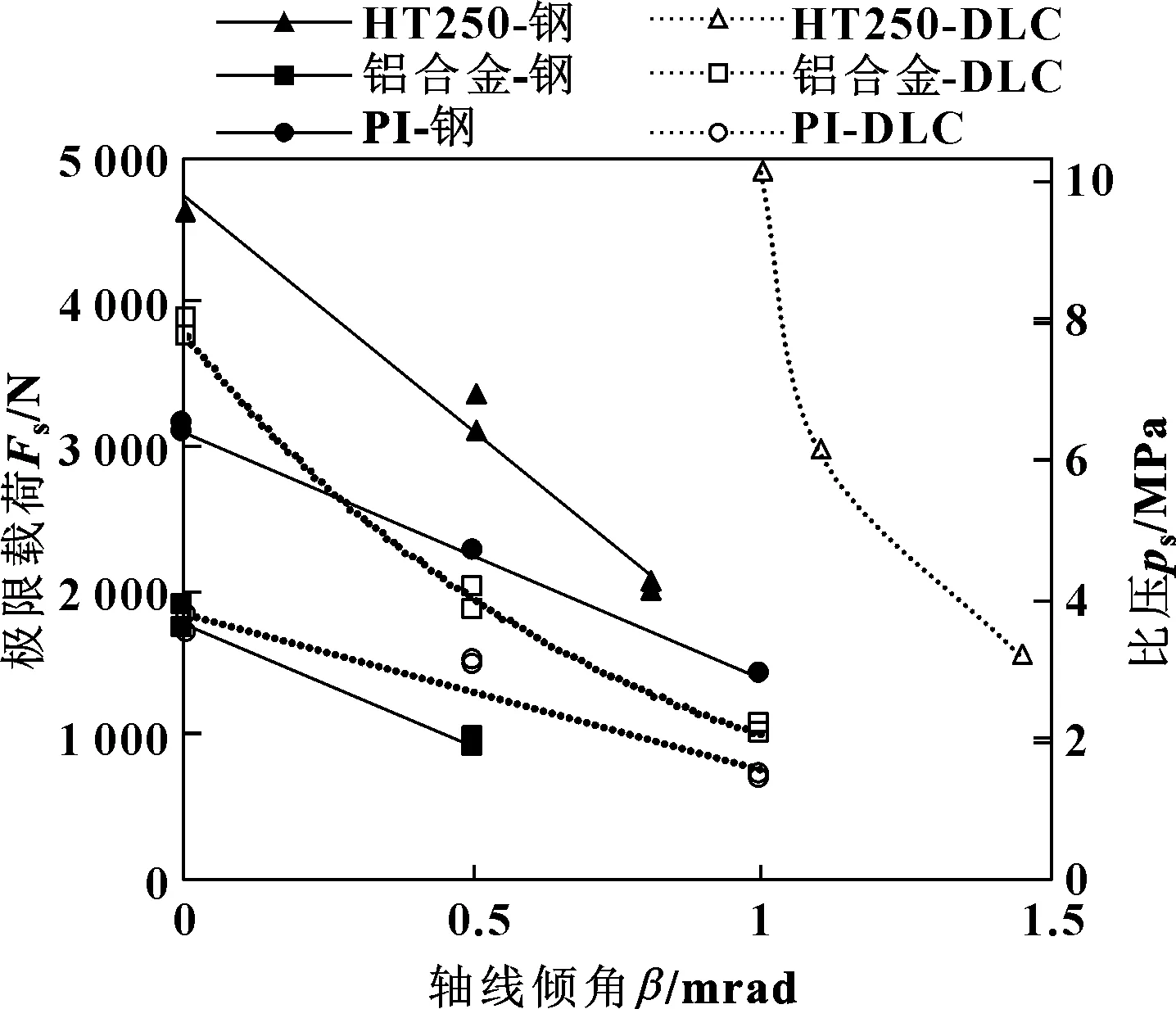

2.3 滑动轴承极限载荷

图8示出了3种材料轴承分别与40Cr钢轴和DLC涂层轴配合时的极限载荷Fs随轴线倾角β的变化曲线,其中比压ps=Fs/(DL)。可以看出,β=0时,与40Cr钢轴配合时,HT250轴承、铝合金轴承、PI涂层轴承的极限比压分别是9.6、3.7和6.4 MPa;与DLC涂层轴配合时,HT250轴承的极限比压超过10 MPa(大于实验台的载荷范围),铝合金轴承和PI涂层轴承的极限比压分别是7.8 MPa(增大1.1倍)和3.6 MPa(减小44%)。这表明由于HT250和铝合金与DLC涂层的摩擦因数相比与40Cr钢的摩擦因数较小,因而2种材料滑动轴承的极限载荷增大;而由于重载工况下PI与DLC涂层的摩擦因数相比与40Cr钢的摩擦因数大,因而轴承的极限载荷减小。

图8 不同摩擦副的极限载荷Fig 8 Load carrying capacity of different friction pairs

图5中铝合金和PI与DLC涂层的摩擦因数相近,但与DLC涂层轴配合时,PI涂层轴承的极限载荷小于铝合金轴承,这主要是因为PI涂层轴承的表面粗糙度比铝合金轴承大,一定程度上增大了摩擦因数。

2.4 轴承和轴表面磨痕

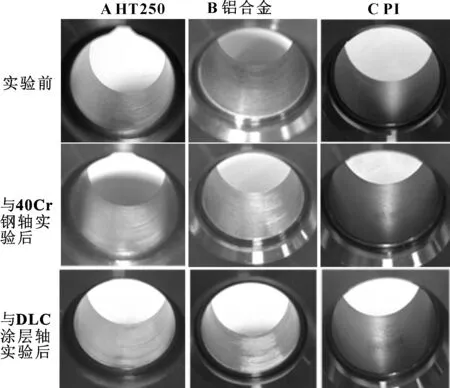

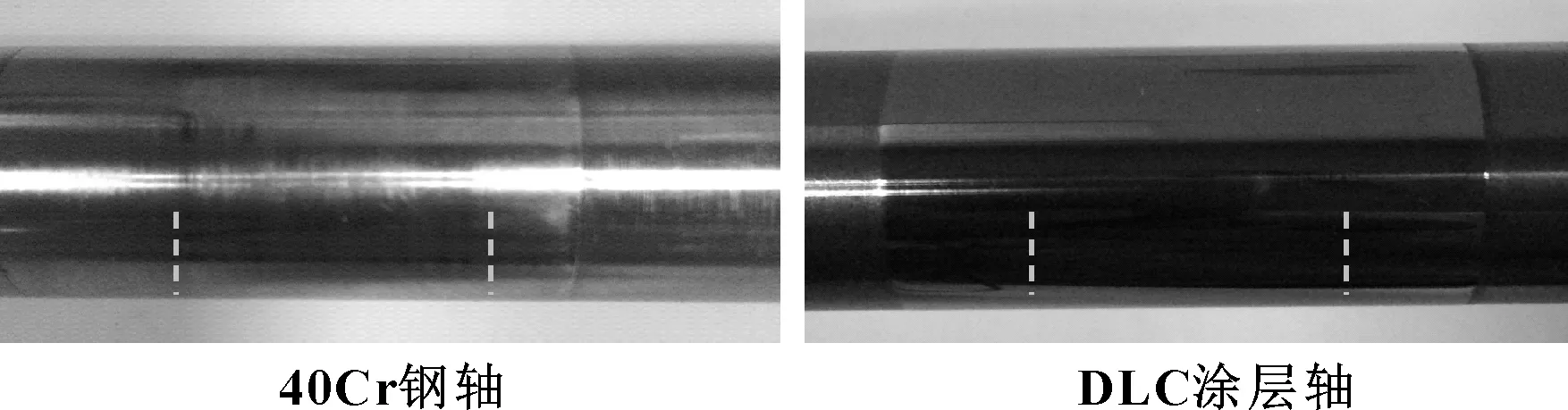

图9对比了实验前后轴承内表面情况。实验后轴承内表面磨痕清晰可见,其中与40Cr钢轴实验后,轴承只有少量磨痕;与DLC涂层轴实验后,HT250轴承和铝合金轴承的磨合区域增大,这主要是因为它们与DLC涂层轴的抱死载荷大,实验时间增加,而实验时间越长,磨合面积越大。但实验后HT250轴承直径变化不大,而铝合金轴承直径增大3 μm,这说明HT250轴承比铝合金轴承更耐磨损。图10示出了实验后两根轴的表面情况。40Cr钢轴有磨合痕迹,DLC涂层轴无可见磨痕,这是由于DLC涂层硬度高,耐磨性好。

图9 实验前后轴承表面Fig 9 Bearing inner surface before and after tests

图10 实验后轴表面情况Fig 10 Shaft surface before and after tests

3 结论

(1)相较与40Cr钢盘接触时,HT250和铝合金与DLC涂层接触时的摩擦因数大幅减小,而载荷大于70 N时PI的摩擦因数增大。

(2)一定载荷下,随轴线倾角增大,轴承中面偏心率减小,轴承在接触边缘发生变形;与40Cr钢轴配合时,HT250和铝合金轴承抱死失效时边缘变形量为2.2~2.8 μm,而与DLC涂层轴配合时铝合金轴承边缘变形量大于3.3 μm,铸铁轴承边缘变形量大于6.9 μm;摩擦副摩擦因数越小,轴承抱死失效时边缘变形越大。

(3)轴线对中工况下,与40Cr钢轴配合时,HT250轴承、铝合金轴承、PI涂层轴承的极限比压分别是9.6、3.7和6.4 MPa;与DLC涂层轴配合时,HT250轴承的极限比压大于10 MPa,铝合金轴承和PI涂层轴承的极限比压分别是7.8、3.6 MPa。轴表面DLC涂层提高了HT250和铝合金轴承的极限载荷,但减小了PI涂层轴承的极限载荷。摩擦副摩擦因数越小,轴承的极限载荷越大。

(4)DLC涂层硬度高,耐磨性好,实验后轴表面无可见磨痕。