增材制造成形方向对冲蚀磨损性能的影响*

纪秀林 曹海鹏 姬翠翠 田松亚 严春妍 赵占西

(1.河海大学疏浚技术教育部工程研究中心 江苏常州 213022;2.汕头大学工学院 广东汕头 515063;3.河海大学机电工程学院 江苏常州 213022)

冲蚀磨损是多相流与机械部件接触过程中造成的磨损,常见于喷砂清理、磨料水射流切割、泥泵及水轮机等工程应用中。研究冲蚀磨损机制可以充分发挥其工程应用性,同时减少对工业设备的损坏,降低经济损失和安全隐患[1]。受冲蚀磨损的部件,常采用堆焊、热喷涂或者激光熔敷等表面技术进行强化处理。激光增材制造技术因其工艺灵活和冶金结合等优点,在抗冲蚀部件的整体成形或修复方面具有突出的应用前景。然而,增材制造获得的部件中,存在着因逐层堆积而形成的晶粒取向和织构各向异性[2-4]。电子束熔化(Electron Beam Melted,EBM)Ti-6Al-4V合金具有微观组织梯度,且该梯度组织导致显微硬度下降[5]。对于相同的孔径,水平构建的试件显示出比垂直构建的试件更高的疲劳寿命[6]。由激光选择熔化(Selective Laser Melting,SLM)加工的分层方式引起的各向异性组织,导致力学性能和腐蚀行为的各向异性[7]。此外,拉伸强度[8]、残余应力[9]及氧化行为[10]等也都受到成形方向性的影响。逐层堆积形成的方向性对摩擦学性能的影响有待研究,目前的相关工作还很少。由于其他力学性能所受的明显影响,是否可以预估摩擦学性能也会受到显著影响?如果如此,对于激光增材制造而言,可通过影响与晶粒生长相反的热流运动,比如激光扫描策略、激光束强度分布等对成形方向性加以调控[11],进而优化增材制造部件的摩擦学性能。然而,在线性往复式干摩擦条件下,SLM制备的316L不锈钢在3个选择的方向上,没有发现明显的摩擦因数和磨损率的变化[12]。因此,为探讨逐层堆积的成形方向对泥砂冲蚀磨损性能的影响,本文作者开展激光增材制造铁基合金的冲蚀磨损性能研究。

1 试验部分

1.1 试验材料及制备

试验所采用的激光熔覆基体材料为40Cr钢(250 mm×200 mm×10 mm),试验前用角磨机除去基体表面上的铁锈,然后用乙醇溶液进行清洗。40Cr钢的化学成分及质量分数为:C0.37%~0.44%,Cr0.80%~1.10%,Si0.17%~0.37%,Ni≤0.30%,Mo≤0.10%,Mn0.50%~0.80%,Cu≤0.30%,Fe余量。选用具有良好的韧性、流动性、抗氧化性和润湿性的FeCrNi合金粉末作为熔覆材料,粒度为200~100目,化学成分及质量分数为:C0.12%,Cr21%,Si3.5%,Ni12,Mo1.8%,B1.2%,Fe余量。

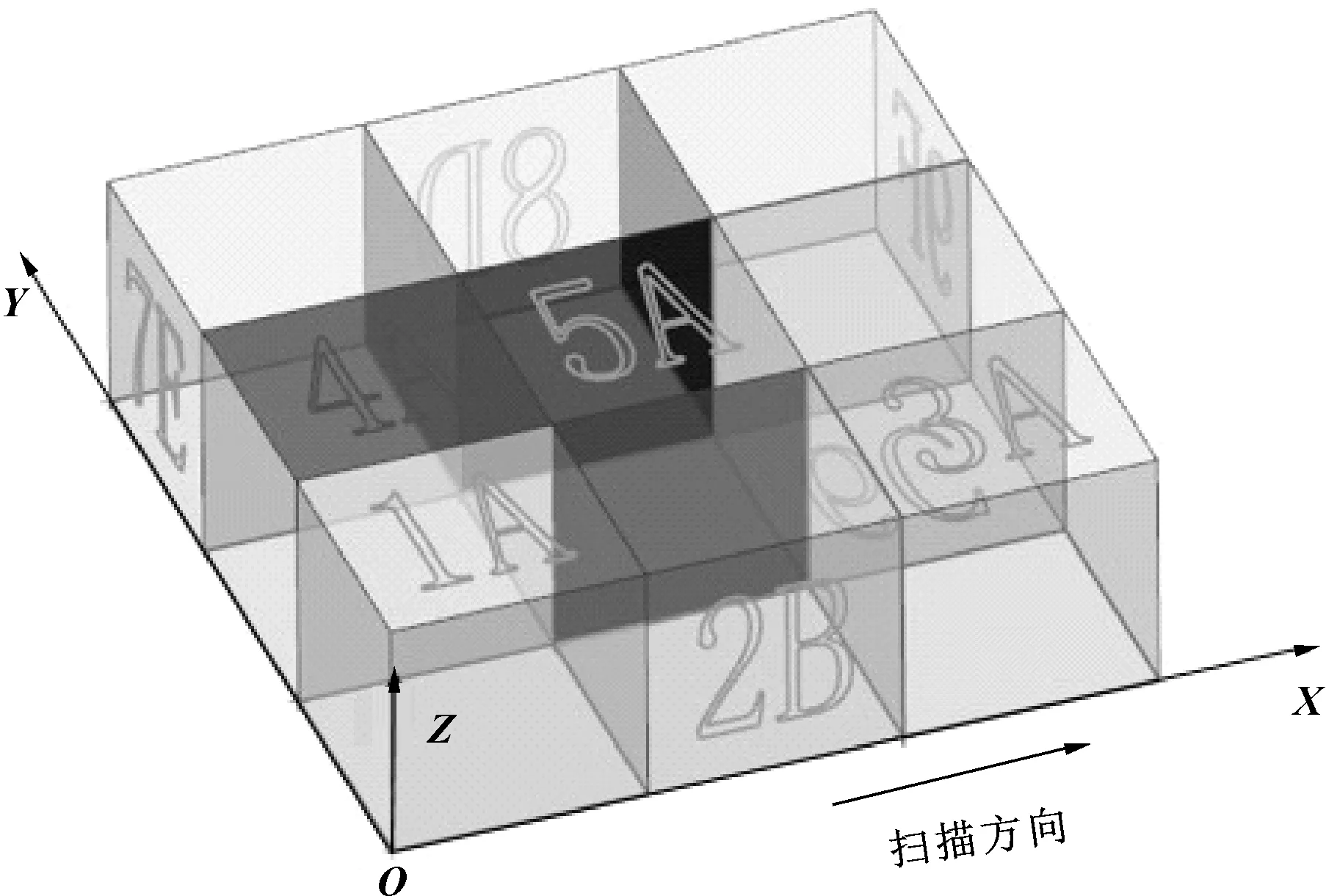

激光熔覆设备为配有六轴KUKA机器人的德国Laserline公司生产的半导体激光器(型号LDF 4.000-100)。波长为(980~1 020)±10 nm,最大输出功率为4 400 W。送粉方式为侧轴送粉,粉末粒子的推动力为气压与重力的联合作用力。镜头为直径5 mm的圆光斑,焦距为500 mm,纯氩气保护。FeCrNi合金的激光熔覆工艺参数为:激光功率P=1 700 W,扫描速度v=6 mm/s,送粉量R=15 g/min,送气量Q=2.5 L/min,搭接率K=40%,每层垂直移动距离Z=0.7 mm。逐层堆积过程中,每堆积6层后将样品置于200 ℃温度下去应力退火,并保温1 h后炉内缓冷,以减小熔覆层中的内应力,防止裂纹的产生。熔覆层制备完成后,利用线切割设备取FeCrNi合金堆积熔覆层的中间部位,并切成30 mm×30 mm×10 mm的块体(不包含基体),再切割成9个10 mm×10 mm×10 mm的冲蚀样品,并标号,如图1所示。

图1 激光逐层堆积块体的取样示意(其中1、2、3、4、5、6、7、8、9分别表示取样的序号;A表示XY上面、B表示XZ正面、C表示XY下面、D表示XZ背面、E表示YZ左面、F表示YZ右面)Fig 1 Sampling of blocks cladding layer by layer(1,2,3,4,5,6,7,8 and 9 represent the serial number of samplingrespectively,A for XY top,B for XZ front,C for XYbottom,D for XZ back,E for YZ left,F for YZ right)

1.2 试验方法

将冲蚀样品用240、600、1 000、1 500、2 000目的砂纸进行打磨,然后抛光。使用HF∶HNO3∶H2O=1∶2∶50的腐蚀液对样品的抛光表面进行腐蚀。采用奥林巴斯CX31P-GOUT型金相显微镜进行金相组织观察。熔覆层的维氏硬度用HXD-1000TC显微硬度计来检测(载荷1.96 N,保荷时间15 s)。采用X-ray Pert MPD PRO X射线衍射仪分析熔覆层的物相(Cu的Kα靶,扫描角度20°~100°,扫描速度8°/min)。微观组织及冲蚀形貌用FEI Quanta 200扫描电镜进行观察。

冲蚀磨损试验前,先将样品经1 000目砂纸打磨,确保一致的表面粗糙度。在实验室自制的冲蚀磨损试验机上进行冲蚀试验。冲蚀介质为水砂混合体,单次冲蚀所用砂质量9 kg,采用长江口硬度约1 100HV的河砂,粒径350~780 μm,冲蚀时间为30 min,冲蚀角度为30°。其他相关冲蚀参数为:电机频率50 Hz,流体压力0.5 MPa,砂质量分数1.0%,喷嘴直径8 mm,冲蚀速度10 m/s,喷嘴至试样距离60 mm。熔覆层的质量损失为样品冲蚀前后的质量之差。

2 结果与讨论

2.1 熔覆层的组织结构

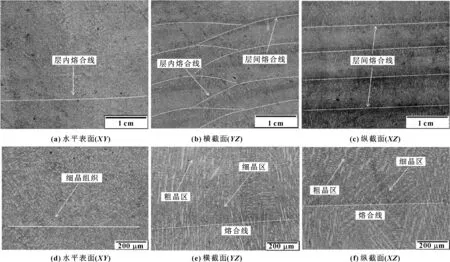

图2(a)(b)(c)所示分别为堆积熔覆层水平表面(XY)、横截面(YZ)和纵截面(XZ)上的低倍显微组织。由图2(a)可见,堆积熔覆层表面(XY)的熔合线少,这是因为文中试验采用的工艺参数为直径5 mm的光斑,40%的搭接率,因此在表面上每隔3 mm左右才会有一道熔合线。FeCrNi合金激光熔覆逐层堆积时,由于每层熔覆层的材料一样,在层与层之间的结合处都表现出良好的衔接性。由图2(b)可以看出,堆积熔覆层横截面(YZ)的显微组织呈明显的鱼鳞状形貌,即相邻熔覆层之间的边界轮廓线为圆弧形曲线,且每一条轮廓曲线都包含了层间熔合线和层内熔合线。这是由于激光能量在光斑内呈高斯分布造成的,光斑中心能量高,熔化粉末多,光斑两侧能量低,熔化粉末少,使得单道熔覆层横截面(YZ)的几何形状为圆弧形,形成鱼鳞状形貌。由图2(c)可以看出,堆积熔覆层纵截面(XZ)的显微组织呈明显的光栅状形貌,即上下相邻熔覆层之间的边界轮廓线为直线,且每条轮廓线均为层间熔合线,无层内熔合线。由图2可以看出,堆积熔覆层截面(XZ、YZ)的显微组织图上的熔合线较为明显,而表面(XY)上的熔合线则不易观察,这是因为堆积熔覆层截面熔合线上部和下部的组织形态具有一定的差异。在金相腐蚀过程中,熔合线上部和下部的腐蚀程度不同,形成明显的熔合线分界特征。熔覆层表面熔合线两侧的组织差异不大,金相腐蚀后两侧腐蚀程度差距较小,因此两侧之间的熔合线分界不明显。

图2 成形方向性对激光熔覆层组织结构的影响Fig 2 Effect of building directions on the microstructure of laser clad layers (a)(d)horizontal surface (XY);(b)(e) cross section (YZ);(c)(f)longitudinal section (XZ)

图2(d)(e)(f)所示分别为堆积熔覆层水平表面(XY)、横截面(YZ)和纵截面(XZ)上熔合线处高倍显微组织。由图2(d)可以看出,堆积熔覆层水平表面(XY)主要由生长方向各异、组织均匀致密的等轴晶组成,且不同区域的组织形态和晶粒尺寸差异较小。这是因为表面各区域的组织基本在同一时段完成凝固结晶,并且在沿平行于基体方向上的散热速度和温度梯度小,使得堆积熔覆层表面上各区域的组织形态相似且晶粒细小。此外,由于沿平行于基体的各个方向的冷却速度差异不大,使得在水平方向上组织的生长方向各异。由图2(e)(f)可以看出,堆积熔覆层横截面(YZ)和纵截面(XZ)上的组织主要为大体上垂直于基体表面生长的柱状枝晶和等轴晶,且沿垂直于基体方向上不同区域的组织形态和晶粒尺寸不同。这是因为熔池凝固时热量主要由基体进行传导散热,使得组织在垂直于基体方向上形成定向生长。此外,由于熔池凝固是从底部开始,然后逐渐向上进行凝固结晶,在凝固过程中由于冷却速度、温度梯度等因素的改变而使得不同时段处的组织形态和晶粒尺寸产生差异。堆积熔覆层横截面(YZ)和纵截面(XZ)上,熔合线上部区域的晶粒比较细小。随着凝固的进行,后凝固的晶粒逐渐变大。这是因为熔池是从熔合线处开始凝固,此时的温度梯度G最大,形成较大的过冷度;并且熔合线下部基体起到非均匀形核的作用,导致熔合线处容易生成晶粒细小的柱状枝晶。

根据熔覆层的凝固机制可知,通常情况下熔覆层组织的生长方向主要受熔池中热流方向的影响,在熔池底部的温度梯度垂直于基体表面,因而熔覆层底部的组织应垂直于基体向上生长。但是,熔覆层的底部组织并不总是沿基体的垂直方向生长。当熔覆层材料与基体材料相同时,晶粒的择优取向生长对熔覆层底部组织生长方向的影响大于热流的影响。堆积熔覆层截面(XZ、YZ)存在细晶区和粗晶区,而表面(XY)则基本为晶粒细小的等轴晶。堆积熔覆层表面晶粒尺寸与截面细晶区晶粒尺寸相当,小于截面粗晶区晶粒尺寸。这是因为激光熔覆逐层堆积时,热量主要从垂直于基板方向向下散出,在此方向上的温度梯度最大,因此晶体主要沿基体法向方向垂直生长,并且在凝固过程中垂直于基体方向上的温度梯度变化较大,造成垂直方向上各区域晶粒大小不同。而平行于基体方向上的散热速度小且变化不大,使得晶粒在此方向上生长速度慢,生成较致密的细晶组织。

图3所示为激光熔覆层在各方向上的XRD图谱。可见,各方向上的熔覆层物相没有差异,但熔覆层位向会影响晶粒取向。特别是水平面(XY)方向的6C样品,因其接近基体、冷却速度快而造成(200)晶面的优先生长。但同样处于水平方向的4A样品,却没有显著突出的(200)晶面衍射峰。这表明冷却速度也是影响晶面的优先生长的一个关键因素。由于取向一致的原因,样品9E和7F(横截面YZ),4A和8B (纵截面XZ)分别具有晶粒取向的相似性。根据Scherrer-Wilson方程[13]可以估算平均晶粒尺寸。

图3 不同成形方向下激光熔覆层的XRD图谱Fig 3 XRD patterns of laser clad layers withdifferent building directions

(1)

式中:λ为辐射的波长,如铜靶的λ=0.154 056 nm;ε为应力应变;D为晶粒尺寸,nm;k可取0.89或者1;θ是半衍射角;β为衍射峰的加宽,即衍射峰宽与仪器宽度差值。

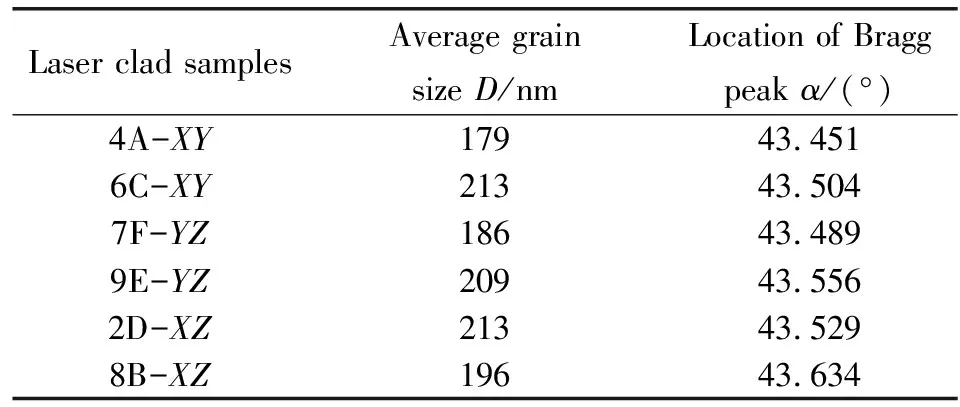

扣除微观应变宽化及仪器的影响,通过Scherrer法可近似计算得出不同成形方向上激光熔覆层的平均晶粒尺寸。尽管Scherrer法的计算值和实际值相比会有一定的误差,但不妨碍采用该估算方法来比较晶粒尺寸的差异。表1给出了根据Scherrer方程计算激光熔覆层各成形方向上的平均晶粒尺寸以及布拉格主峰的位置。可知,激光熔覆层的水平表面(XY)、横截面(YZ)和纵截面(XZ)之间受熔合线分布的影响,晶粒尺寸有明显差异。同时,因各成形方向内部受热流的影响,导致成形方向内也有晶粒尺寸的明显差异。布拉格主峰位置对合金而言意味着晶胞尺寸及晶格畸变程度。衍射峰较小的2θ角,意味着较大的晶胞尺寸,表明该晶体较大的晶格畸变,即可能较大的晶体硬度。激光熔覆层的水平上表面(XY)层的衍射峰2θ角最小,纵截面的正面(XZ) 层的衍射峰2θ角最大。这表明激光熔覆层的水平上表面(XY)层的硬度可能最大,纵截面的正面(XZ) 层的硬度可能最小。

表1 激光熔覆层各成形方向上平均晶粒尺寸 和布拉格主峰位置Table 1 Average grain size and Bragg peak position in all building directions of laser clad layers

2.2 涂层的硬度

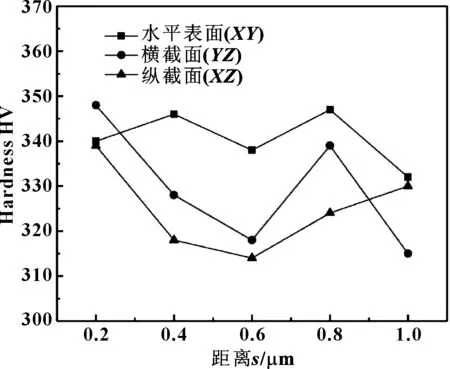

图4示出了激光熔覆层的水平表面(XY)、横截面(YZ)和纵截面(XZ)的平均表面硬度变化。每个样品从熔合线开始向近似垂直于熔合线方向每隔0.2 mm进行一次硬度测试,并在同一高度上选取5个相近区域测量,最后取平均值作为该位置的硬度值。其中测量横截面(YZ)时沿组织的生长方向取点。由图4可以看出,堆积熔覆层横截面(YZ)和纵截面(XZ)的硬度变化曲线相似,均从熔合线处呈现先减小后增大的趋势,硬度变化范围在300HV~350HV(测量载荷1.96 N)之间。这是由于堆积熔覆层在垂直方向上的组织差异和晶粒大小不同造成的。在粗晶区的硬度相对较低,而细晶区的硬度相对较高。熔覆层横截面(YZ)中存在较多的层内熔合线,是导致在0.8 mm处的硬度值突然升高的一个主要原因。与截面硬度变化曲线不同的是,堆积熔覆层水平表面(XY)的硬度曲线波动较为平缓,硬度值变动范围在325HV~350HV(测量载荷1.96 N)之间。这是因为堆积熔覆层表面上的显微组织均为晶粒尺寸变化不大的细小等轴晶组成,使得堆积熔覆层表面(XY)上各处的硬度相对较高,且差异较小。

图4 不同成形方向的激光熔覆层的显微硬度随着熔合线距离的变化Fig 4 Variation of the microhardness of laser clad layers withdifferent buliding directions with thedistance from the fusion line

2.3 FeCrNi合金熔覆层的冲蚀磨损性能

冲蚀磨损试验采用表面尺寸10 mm×10 mm的堆积熔覆层各成形方向上的试样。图5示出了30°冲蚀角下以10 m/s流速冲蚀磨损3次后的平均质量损失Δm。可以看出,堆积熔覆纵截面(YZ)的平均质量损失Δm最大,水平表面(XY)的平均质量损失Δm最小。由上文各截面以及表面的显微组织分析可知,堆积熔覆层的表面组织相对于截面组织要更加均匀细致,且平均硬度更高,使得堆积熔覆层表面的抗冲蚀磨损性能优于各截面的抗冲蚀磨损性能。因此,堆积熔覆层水平表面(XY)的平均质量损失Δm最小。另外,在堆积熔覆层横截面和纵截面上,纵截面(XZ)上的熔合线为直线,只有层间熔合线,无层内熔合线。而横截面(YZ)上的熔合线为圆弧状曲线,且包含了层间熔合线和层内熔合线,因而横截面(YZ)上的熔合线更加密集。又因截面上熔合线的上部区域为细晶组织,因此熔合线更加密集的横截面(YZ)上细晶区相对密集,使得其抗冲蚀磨损性能好;纵截面(XZ)上由于熔合线稀疏,使得其细晶区相对较少,导致抗冲蚀磨损性能差。综上所述,堆积熔覆层水平表面(XY)的抗冲蚀磨损性能最好,横截面(YZ)次之,纵截面(XZ)的抗冲蚀磨损性能最差。

图5 激光熔覆层成形方向对冲蚀磨损平均质量损失的影响(冲蚀角30°,流速10 m/s)Fig 5 Effect of the buliding directions on the erosionmass loss of the laser clad layers(erosionangle 30°,velocity of flow 10 m/s)

图6示出了水平表面(XY)、横截面(YZ)及纵截面(XZ)在30°冲蚀角下冲蚀后的表面形貌。如图所示,熔覆层各方向的表面磨损形貌相似,具有较多的划痕、犁沟及划擦唇片等,表现出韧性材料的冲蚀磨损特征。在熔覆层的水平表面(XY),显微组均匀致密,各处物理性能差距较小,整体硬度偏高,所以抗冲蚀磨损性能好。而堆积熔覆层横截面(YZ)及纵截面(XZ)上除了有许多划痕和犁沟外,还有较多由硬质沙粒冲击挤压而形成的唇片和陨石坑。这是因为堆积熔覆层各截面上不同区域的组织形态和晶粒大小不同,使得各区域的抗冲蚀磨损性能存在一定的差异,在细晶区磨损量小,粗晶区磨损严重。在30°攻角下,冲蚀砂浆对冲蚀表面的作用力可以分为水平和垂直2个分量,并且冲蚀砂粒的动能在水平分量上明显高于垂直分量,使得粒子在水平分量的划动切削力超过垂直分量的穿透力。在砂粒的不断冲击作用下,砂粒对堆积熔覆层横截面的作用以切削为主。冲击粒子对熔覆层表面施加挤压力,导致熔覆层产生弹性变形,因而形成了少量凸起的唇片。细晶区的硬度较高,抗冲蚀磨损性能较好,冲蚀机制以微切削和犁削为主,因而在该区域留下较多的划痕、犁沟。同时也存在少量由于沙粒冲击挤压变形后产生的突起唇片。粗晶区受沙粒磨损严重,在该区域产生较大的唇片和凹坑。这是因为粗晶区的硬度较低,在高速运动的砂粒撞击下容易被切削和挤压,留下“陨石坑”。然而,砂粒撞击的同时也对熔覆层产生加工硬化作用,熔覆层的硬度都会提高,导致各方向熔覆层的表面硬度差别可能减小,进而弱化了成形方向对冲蚀磨损性能的影响,形成了相似的冲蚀磨损形貌。

图6 30°攻角下不同方向激光熔覆层的冲蚀形貌Fig 6 The erosion morphologies of the laser clad layers of different direction at erosion angle of 30°(a)horizontal surface (XY);(b)cross section (YZ);(c)longitudinal section (XZ)

3 结论

(1)激光熔覆逐层堆积过程中,热量主要从垂直于基板方向向下散出,堆积熔覆层各截面的显微组织主要以接近垂直于基体的方向生长,平行于基体方向上的晶粒生长速度慢,堆积熔覆层水平表面呈现均匀致密的细晶组织。

(2)堆积熔覆层水平上表面的平均显微硬度最大,横截面的平均显微硬度次之,纵截面的平均显微硬度最低。

(3)堆积熔覆层的冲蚀机制以微切削和犁削为主,各方向上的冲蚀磨损形貌相似。堆积熔覆层水平表面的抗冲蚀磨损性能最好,纵截面的抗冲蚀磨损性能最差。