某轻卡变速箱的静力学仿真分析

任杰锶

(太原城市职业技术学院 机电工程系,山西 太原 030027)

前言

在某轻型卡车变速器中,最易出现应力集中或常工作在低速高扭矩、高温环境下的1 挡齿轮副工作最激烈,是应力集中的常发地,因而有必要对变速器1 挡及壳体、总成进行基于对齿轮和传动轴的受力分析和理论计算。由于其他挡位的齿轮副无论从使用频率和工作剧烈程度上来说都远远低于1 挡工况,本文针对某轻卡铝制变速器的1 挡、壳体及总成为研究对象,将受力值作为加载载荷,对变速器轴、壳体及总成进行静力学分析,找出了各处的应力集中部位的最大应力值和最大应变值,为后期变速器结构优化提出优化建议。

1 建立变速器实体模型

根据变速器厂商提供的变速器各零部件参考尺寸以及各部件装配关系,本文利用PRO/E 三维软件建立了包括变速器壳体、变速器输入轴、变速器输出轴、变速器中间轴、变速器各挡齿轮副以及变速器轴承等零部件三维模型,并且将其装配成变速器总成模型。由于变速器上有些凸台、圆角等一些细小结构,但这些结果并不能对分析结果产生决定性的影响,而且往往在此处会进行网格的加密处理,因而会占用大量的分析资源,大大延长分析时间,故在建立模型时,应对变速器模型进行适当的简化。

由此,建立的变速器三维图如图1 所示:

图1 变速器壳体、变速器总成三维模型

变速器传动轴三维图如图2 所示,分别是:图(a)为输入轴、图(b)为中间轴、图(c)为输出轴。

图2 变速器传动轴三维模型

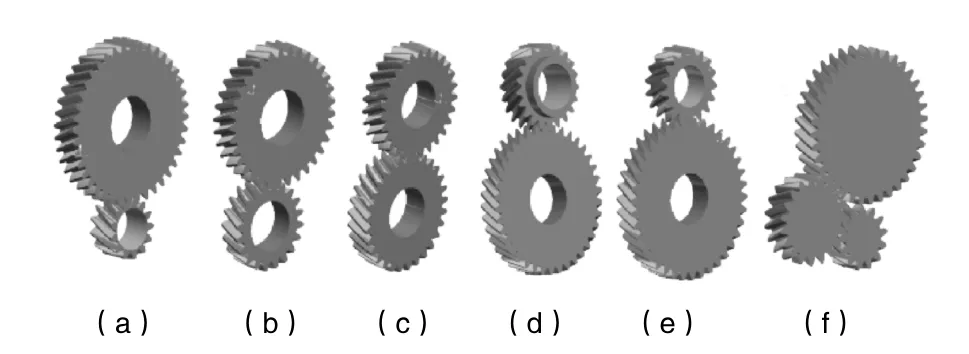

变速器齿轮三维图如图3 所示,分别是:图(a)为一挡齿轮副、图(b)为二挡齿轮副、图(c)为三挡齿轮副、图(d)为四挡齿轮副、图(e)为五挡齿轮副、图(f)为倒挡齿轮副。

图3 变速器齿轮副三维模型

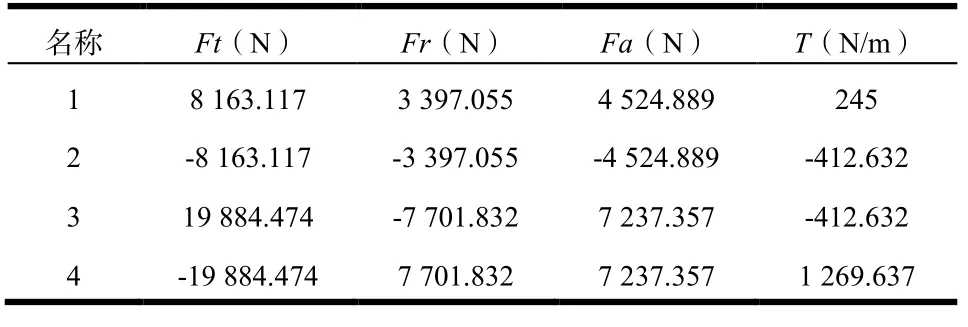

2 变速器齿轮各向受力计算

由于文章只对变速器1 挡工况进行分析,参与1 挡传动的齿轮副只有两组,其余齿轮副均为空转,不参与传动。根据齿轮各向受力计算公式(1)至(3)可以很容易得到一挡参与传动四个齿轮的轴向力、周向力和切向力,具体如表1所示。变速器1 挡工况时各轴承三向受力值具体如表2 所示。

表1 挡各齿轮三向受力值

表2 挡各轴承三向受力值

3 变速器各组成部件静力学分析

3.1 变速器传动轴静力学分析

按照上述齿轮和轴承受力值,向变速器各传动轴上施加约束和载荷,因为变速器应力集中是发生在低水平应力或高周疲劳下造成的,因此所添加载荷均不是材料屈服极限应力水平下的载荷值,由此来观察传动轴的静力学状态。

如图4 所示分别为输入轴、输出轴以及中间轴的应力云图,图中可以看到变速器输入轴最大应力值为143.28 MPa,最大应力值发生在深沟球轴承内部,变速器中间轴最大应力值为136.03 MPa,最大应力值发生在传动轴右侧圆锥滚子轴承靠内环的滚子内侧,变速器输出轴最大应力值为188.62 MPa,最大应力值同样发生在传动轴深沟球轴承内部。通过以上描述,可以推出在变速器传动轴工作中,轴承是主要的受力零部件,该变速器所有轴承材料均为结构刚,其理论屈服极限为σ≤235 MPa,故三轴的最大应力值都低于屈服极限,因此说明该变速器轴和轴承属正常工作范围。

图4 各传动轴应力云图

如图5 所示分别为输入轴、中间轴及输出轴的应变云图,图中可以看到三轴分别发生不同程度的弹性形变,输入轴在轴承靠近外环内侧部位发生了0.746 9 mm 位移,中间轴在右侧轴承外环内侧部位发生了0.788 6 mm 位移,而在输出轴轴承内环滚子发生1.070 2 mm 位移。通过以上描述,可以看到各轴轴承都发生了不同程度的形变,但因为采用的深沟球轴承和圆锥滚子轴承在径向上具有1~2 mm 的位移容量,因此变速器传动轴轴承发生的变形是在允许范围内的。

图5 各传动轴应变云图

通过上述静力分析结论,可以说明在变速器传动轴在低于极限工作极限的情况下,最大应力和应变值均发生在各轴轴承处,且数值上都小于应力极限和应变极限,这样的结果与最初设计是一致的,将力传至轴承,再由轴承传至变速器壳体,最后由车架将力分散,因此该应力应变值可以作为结构优化的基础和依据。

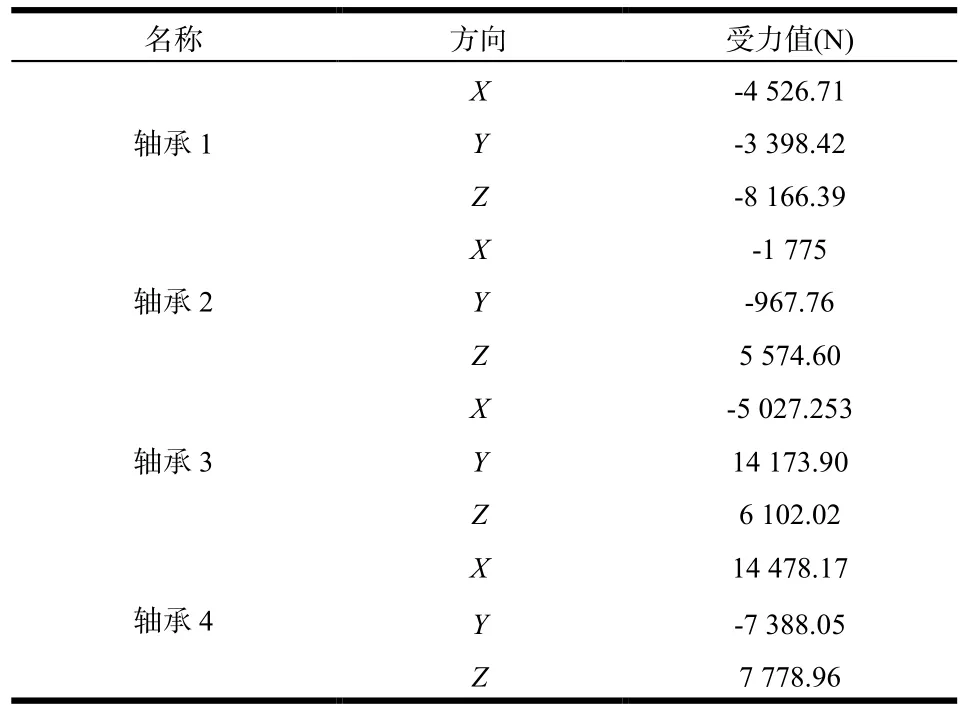

3.2 变速器箱体静力学分析

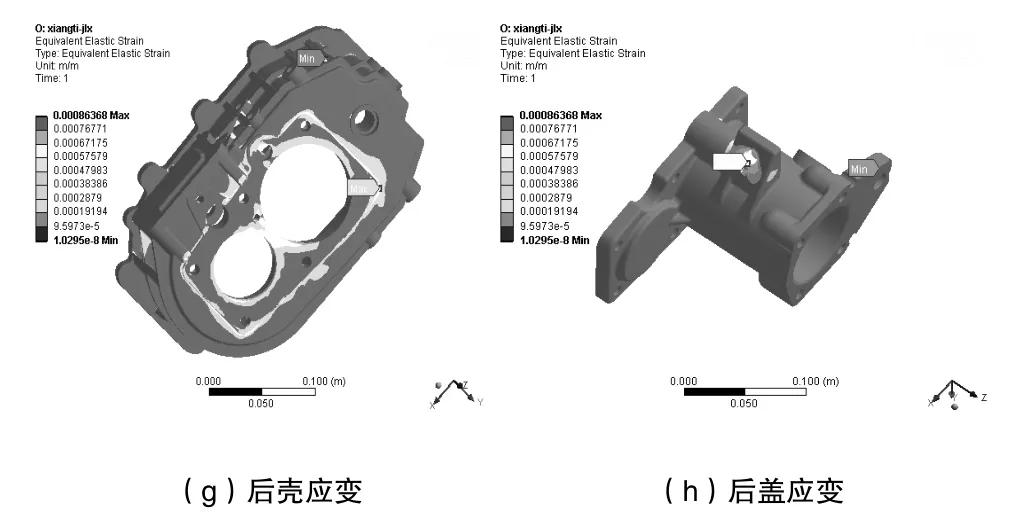

依据上述表2 的轴承受力分析数值,将中壳和后壳上的四处轴承孔上施加载荷,并且将后盖两端与车架连接处的螺栓孔内壁设为径向和轴向约束,垂直方向自由且添加向下载荷,经分析变速器壳体各部位应力云图如图6 所示,各部位应变云图如图7 所示。

图6 变速器壳体总成应力、应变云图

图7 变速器壳体各部位应力、应变云图

从图6(a)中可以看出整个变速箱壳体最大应力集中部位发生在后盖与车架连接的两个螺栓孔附近,最大应力为202.57 MPa,由于壳体采用的全铝6061-T6 材料,所以根据铝合金的材料属性,其屈服极限为σ≤310 MPa,应力值远远小于屈服极限应力数值。分析图7(a)(b)(c)(d)可以明显看到中壳与前壳左下连接螺栓处、后壳与后盖连接处分别出现了应力集中的现象,但是均未达到整个壳体的极值。同时,从图7(a)中可以看到在后盖与车架连接螺栓处发生了最大形变,形变量为0.863 68 mm,在根据分体云图中也可以能够发现在前壳连接螺栓处、中壳左前侧下部、后壳与后盖连接处均发生了不同程度的形变,但均未超过后盖形变量。因此可以归纳出壳体在静力分析中发现后盖与车架连接螺栓处发生应力集中现象,应力集中原因是在变速器工作中,齿轮组啮合力中的部分分力通过轴承传到壳体上,进而通过连接螺栓传至车架,这几处应力集中部位最大应力值均远远小于屈服极限,若此处出现开裂等异常现象必然可以推断出是应力集中的失效。

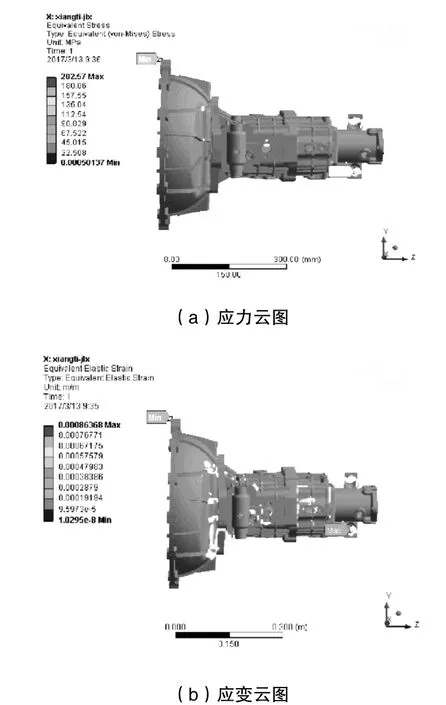

3.3 变速器总成静力学分析

由于变速器总成的特殊性,其内部零部件包括齿轮组、传动轴、轴承受力部位均与接触面相接,不需要单独设置受载载荷。在设置加载载荷时,只需要添加外部载荷即可,所有受载点和约束点均采用remote point 设置。因此,定义1挡工况输入转矩为245 N·m,旋转方向为正对变速器输入轴逆时针方向;定义1 挡工况输出扭矩为1 362.2 N·m,旋转方向为正对变速器输入轴顺时针方向;定义变速器后盖与车架连接两螺栓中心处受载905 N;定义飞轮壳螺栓和两螺栓与车架接触面为固定约束,约束中心为接触面中心,约束方向为X、Y 方向固定,Z 方向自由;定义前壳螺栓连接处为固定约束,约束中心为所有螺栓孔中心连线的交点,约束方向为X、Z 方向固定,Y 方向自由。

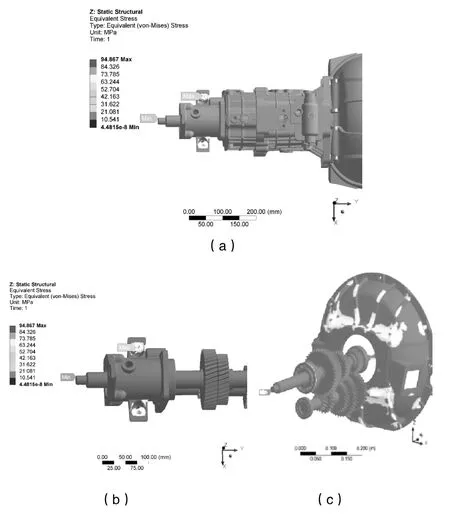

如图8 所示为变速器总成应力云图,(a)为从整体上观察应力集中部位,(b)图为去除前壳、中壳和后壳,保留后盖观察的应力集中部位、(c)图均为去除中壳、后壳和后盖观察的应力集中部位。

图8 变速器总成应力云图

从图8(a)和图9(a)可以看出在变速器总体静力分析,最大应力、应变集中部位均发生在后盖与车架连接的两个螺栓孔上,最大应力为94.867 MPa,最大应变为0.403 19 mm;同时由图8(b)和图9(b)可以看到去除前壳、后壳和中壳后,最大应力、应变部位仍然发生在两个螺栓孔上,最大应力为94.867 MPa,最大应变同样为0.403 19 mm。壳体材料采用全铝6061-T6 材料,最大应力小于屈服极限310 MPa,应力值远远小于屈服极限应力数值,形变范围在允许范围内。与图6 单个空壳体的静力学分析结果对比发现,总成应力值94.867 MPa 远远小于202.57 MPa,总成应变值0.403 19 mm小于0.863 68 mm。该现象的发生是因为整个齿轮组和传动轴也是参与分析的部分组件,虽然增加了单位质量,但是在另一方面也为外壳体分担了一部分承载载荷,相对增加了变速器箱体刚度,故最大应力、应变值会发生相对下降现象。从图8(c)和图9(c)可以看到去除后盖、后壳、中壳,保留前壳情况下,最大应力应变集中部位和最大应力应变量都发生改变,发生在中壳和前壳的左下和右下连接螺栓处,最大应力为31.622 MPa,最大应变量为0.179 2 mm。

图9 变速器总成应变云图

经以上阐述,变速器总成静力分析共发生两处应力集中部位,分别是:变速器后盖两侧与车架连接螺栓处、中壳和前壳左下和右下连接螺栓处。这两处的最大应力值和最大应变值均未超过屈服极限,因此可以推断该处在长期的工作中,容易发生应力集中,从而产生疲劳失效。

4 小结

文章主要利用ANSYS Workbench 软件对变速器传动轴、空壳及总成进行静力学仿真分析。根据前文公式计算了齿轮的受力情况和轴承的受力情况,并且将其施加到传动轴上作为传动轴的载荷进行静力学仿真分析,同时利用轴承的受力施加在箱体之上,对变速器箱体进行静力学仿真分析,根据变速器1 挡工况对总成实施加载,对变速器总成进行静力学仿真分析。基于对两部件及变速器总成的静力学分析结果,确定了输出轴轴承外圈、中壳左下侧、输入轴轴承外圈以及后盖与螺栓连接出为危险部位,在优化设计时应予以加强或加固。