天然气净化装置蒸汽平衡优化与效益分析

吴高亮,田梦雯,黄 暄

(1.中国石油西南油气田公司川东北作业分公司,四川成都 610000;2.中国石油西南油气田公司物资分公司,四川成都 610000)

中国石油西南油气田公司川东北作业分公司罗家寨生产作业区宣汉净化厂(以下简称宣汉净化厂)是中国内陆首个国际合作开发的高含硫天然气项目,天然气产能3×109m3/a,建有3列天然气净化装置。为满足天然气净化装置在开工状态下的工艺蒸汽和动力蒸汽需求,配套设置了2台开工中压锅炉。天然气净化装置使用0.45 MPa、147 ℃的低压饱和蒸汽,4.2 MPa、252 ℃的中压饱和蒸汽和4.2 MPa、360 ℃的中压过热蒸汽。宣汉净化厂自投产以来,由于尾气灼烧余热锅炉运行温度未达到设计要求、净化装置脱硫再生塔重沸器蒸汽消耗量偏高、各炉类设备排污率偏高、蒸汽透平未全部投用等原因,造成蒸汽系统不平衡。为维持蒸汽管网压力稳定,开工中压锅炉长期低负荷运行无法停运。在造成较大安全风险的同时,装置能耗损失加剧,生产成本上升。针对这一情况,宣汉净化厂对造成蒸汽不平衡的原因进行分析,并提出相应的优化措施,最终成功实现了蒸汽平衡,节约了生产成本,取得了较好的经济效益。

1 蒸汽系统工艺流程

宣汉净化厂蒸汽系统工艺流程见图1。

图1 宣汉净化厂蒸汽系统工艺流程

根据设计要求,在装置正常生产过程中,开工中压锅炉停运[1],克劳斯余热锅炉和尾气灼烧余热锅炉产生的中压饱和蒸汽汇入中压饱和蒸汽管网,供一级再热器、二级再热器、TEG重沸器等设备加热使用;剩余中压饱和蒸汽通过蒸汽过热器转化为中压过热蒸汽,进入中压过热蒸汽管网。

中压过热蒸汽经过主风机透平、灼烧炉风机透平、半贫砜胺液泵透平和各单元减温减压器后,变成低压饱和蒸汽。硫磺回收一至三级硫冷凝器、SCOT余热锅炉、减温减压器产生的低压饱和蒸汽进入低压饱和蒸汽管网,用于脱硫再生塔重沸器、酸水汽提塔重沸器、硫磺厂液硫管线及其他设备的保温,剩余低压饱和蒸汽放空至空气冷凝器冷凝。

2 蒸汽系统不平衡的原因分析及优化措施

2.1 尾气灼烧余热锅炉运行温度偏低

尾气灼烧余热锅炉是主要的中压饱和蒸汽产生设备之一,蒸汽产出率约占整列净化装置的30%。中压饱和蒸汽是进一步生产中压过热蒸汽和低压饱和蒸汽的来源,因此尾气灼烧余热锅炉的运行状况直接影响到净化装置的蒸汽平衡。尾气灼烧余热锅炉的设计参数与工况值见表1。

表1 尾气灼烧余热锅炉设计参数与工况值

由表1可见:尾气灼烧余热锅炉炉膛设计温度为760 ℃,设计蒸发量为13.28 t/h,而实际运行过程中炉膛温度为710 ℃,蒸发量为11.8 t/h,工况值与设计值偏差较大。

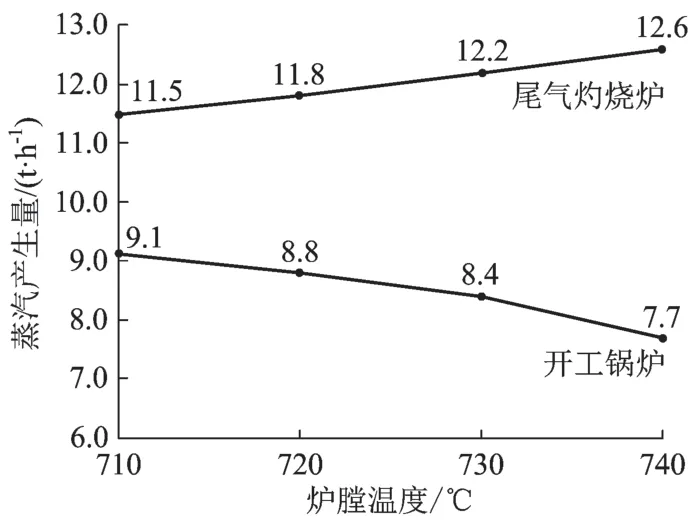

蒸汽蒸发量没有达到设计值,是造成开工中压锅炉无法停运的主要原因。提高尾气灼烧余热锅炉的炉膛温度可以提高其中压饱和蒸汽产生量。为避免温度突然升高对尾气灼烧余热锅炉本体及耐火衬里造成影响,以10 ℃/次的幅度缓慢提高尾气灼烧余热锅炉的炉膛温度,在满足净化装置蒸汽需求的情况下,尾气灼烧余热锅炉与开工中压锅炉蒸汽产生量对比情况见图2。

图2 尾气灼烧余热锅炉与开工中压锅炉蒸汽产生量对比

由图2可知:在保证蒸汽压力的情况下,提高尾气灼烧余热锅炉的炉膛温度,其生成的中压饱和蒸汽量明显上升,开工中压锅炉补充的蒸汽量下降至最低负荷7.7 t/h,为净化装置实现蒸汽平衡、开工中压锅炉停运提供了可能。当尾气灼烧余热锅炉炉膛温度上升至740 ℃时,其外壳温度上涨至控制上限340 ℃,存在超温的可能。故尾气灼烧余热锅炉控制炉膛温度在740 ℃。

2.2 脱硫再生塔重沸器蒸汽消耗量高

在满足净化装置正常生产需要的前提下,降低脱硫再生塔重沸器的低压饱和蒸汽消耗量,是实现蒸汽平衡的重要措施,但同时也会造成脱硫贫液中H2S含量上升,严重时会造成外输天然气H2S含量超标。宣汉净化厂控制脱硫贫液中ρ(H2S)在0.70~1.12 g/L,缓慢降低脱硫再生塔重沸器的蒸汽量,能够保证产品天然气质量合格。

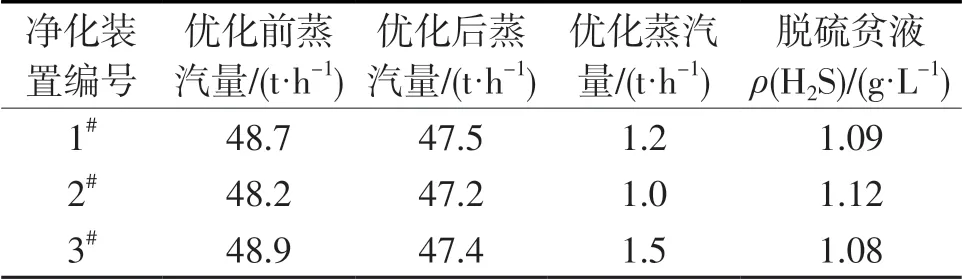

脱硫再生塔重沸器蒸汽量优化前后数据见表2。

表2 脱硫再生塔重沸器蒸汽量优化前后数据

由表2可见:在满足正常生产需要的前提下,3列净化装置消耗的蒸汽量经优化后,总共可节约低压饱和蒸汽3.7 t/h。

2.3 炉类设备排污率偏高

在锅炉运行过程中,需要将含有较多盐分和沉渣的锅炉水排放到锅炉外。以化学软水为补给水的供热式发电锅炉和中压工业锅炉的排污率一般不超过5%;以化学软水为补给水的低压工业锅炉的排污率一般不超过10%[2]。经查询设计资料,宣汉净化厂的炉类设备均是按照5%的排污率进行设计的。

宣汉净化厂3列装置共有炉类设备20台,其中开工中压锅炉2台,克劳斯余热锅炉、一级硫冷凝器、二级硫冷凝器、三级硫冷凝器、SCOT余热锅炉和尾气灼烧余热锅炉各3台。各设备额定蒸发量及排污量见表3。

由表3可见:各炉类设备实际蒸发量均低于额定蒸发量;相反,实际排污率却高于额定排污率,造成锅炉给水、药品及蒸汽的消耗量增加,影响净化装置的蒸汽平衡。

表3 单列装置炉类设备蒸发量及排污量

炉类设备的排污率对装置节能、实现蒸汽平衡非常重要。目前宣汉净化厂炉类设备排污率普遍高于工业锅炉设计要求,排污率越高,装置的热能耗越高,产生的蒸汽量越少,越不利于净化装置的蒸汽平衡。宣汉净化厂在保证炉类设备水质合格的前提下,逐步优化各炉类设备的排污量及排污率,优化前后的数据见表4。

由表4可知:各炉类设备排污量都存在较多的优化空间,单列净化装置所有炉类设备排污量可节约2.86 t/h,3列净化装置满负荷运行时,蒸汽量可节约总计8.58 t/h;优化后排污率从7.02%~24.75%下降到4.65%~7.63%。

表4 单列炉类设备排污量及排污率优化前后数据

2.4 蒸汽透平设备未全部投运

蒸汽透平是将中压过热蒸汽中蕴有的内能转换成机械能,并通过减温减压器将中压过热蒸汽变成低压饱和蒸汽供净化装置使用的设备。宣汉净化厂有主风机透平、灼烧炉风机透平、半贫砜胺液泵透平等共计15台蒸汽透平,正常生产时应全部投用。但由于设备自身原因,有3台蒸汽透平无法正常使用,投用率仅为80%,从而造成中压过热蒸汽过剩,一方面限制了尾气灼烧余热锅炉等中压饱和蒸汽产生设备的生产率,另一方面过剩的中压过热蒸汽只能通过减温减压器变为低压饱和蒸汽,造成能量大幅损耗。蒸汽透平类设备的投用对装置节能效果明显,因此投用全部蒸汽透平类设备,一方面可以减少电驱设备的使用,最大程度地节约电能;另一方面,透平设备产生的低压饱和蒸汽又能提供给净化装置使用,使中压过热蒸汽的使用实现最大化。

3 蒸汽系统优化效果与经济效益分析

3.1 优化效果

宣汉净化厂蒸汽系统经过上述优化后,根据系统蒸汽数据分析得出:

1)中压饱和蒸汽产生量151.5 t/h,设备消耗后剩余143.3 t/h通过蒸汽过热器转化为中压过热蒸汽并进入中压过热蒸汽管网,中压过热蒸汽经过透平设备和减温减压器消耗后无余量,中压蒸汽系统实现了蒸汽平衡。

2)中压过热蒸汽经透平设备和减温减压器消耗后转化为低压饱和蒸汽,和其余设备产生的低压饱和蒸汽并入低压饱和蒸汽管网,经设备消耗后有16 t/h低压饱和蒸汽通过空气冷凝器冷凝回收,低压饱和蒸汽系统实现了蒸汽平衡。

宣汉净化厂天然气净化装置蒸汽系统进行优化后,实现了蒸汽平衡,蒸汽平衡图见图3。

图3 宣汉净化厂蒸汽平衡状况

3.2 经济效益分析

天然气净化装置蒸汽系统优化后,经济效益显著,具体表现在:

1)燃料气消耗。开工中压锅炉停运前维持最低负荷运行,周平均燃料气流量为630 m3/h,开工中压锅炉停运后可节约燃料气630×24=15 120 m3/d。燃料气按2元/m3计,可节约燃料费30 240元/d。

2)除盐水消耗。开工中压锅炉停运前维持最低负荷运行,周平均上水流量为9.3 t/h,开工中压锅炉停运后可节约除盐水9.3×24=223.2 t/d。除盐水按15元/t计,可节约水费3 348元/d。

3)电能消耗。开工中压锅炉运行时,电能消耗为396×24=9 504 kWh/d。电价按0.5元/kWh计,可节约电费4 752元/d。

综上所述,开工中压锅炉停运后,每天节约成本合计38 340元。1年运行时间按300 d计,可节约成本约1 150.2万元/a。

4 结语

通过对宣汉净化厂天然气净化装置蒸汽系统蒸汽不平衡的原因进行分析,提出了调整尾气灼烧余热锅炉炉膛温度、优化脱硫再生塔重沸器蒸汽消耗量、调整炉类设备排污率、投用蒸汽透平设备等系列措施,解决了开工中压锅炉长期低负荷运行,无法按照设计要求停运的问题,实现了蒸汽平衡和清洁、高效生产。同时,停运开工中压锅炉,可节约成本约1 150.2万元/a,经济效益显著。