焦化企业能耗数据分析及节能措施研究

阮并玥

(山西省能源发展中心,山西 太原 030012)

引 言

作为冶金行业重要的上游原材料产业,焦化行业曾在我国社会经济发展和城市化进程中发挥过重要作用。然而,随着我国进入高质量发展阶段,在“碳达峰、碳中和”背景下,传统重工业行业尤其是煤基高耗能行业将面临着新的压力和挑战,节能降耗、减煤降碳将成为焦化等高耗能行业可持续发展的必然路径。

1 企业工艺简介

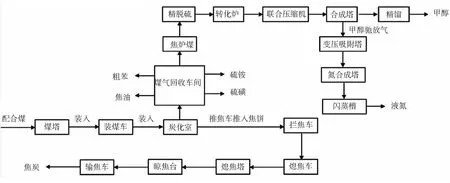

某焦化企业位于山西省临汾市,成立于上世纪九十年代,是一家集焦炭生产、合成氨、焦油及粗苯等化学产品制造、发电于一体的综合性焦化企业,主要包括焦化、甲醇、合成氨三个生产工序。主要工艺流程,如图1所示。

图1 某焦化企业工艺流程图

如图1所示,由配煤车间送来的原料煤送入炭化室高温干馏生成焦炭并产生荒煤气。焦炉煤气经氨水喷洒冷却后进入煤气净化车间进行煤气的净化及化学产品回收。预处理后的焦炉煤气经过加氢转化精脱硫,通过催化方法将煤气主要成分转化为甲醇合成气(H2+CO),进入合成塔反应并精馏后生成精甲醇。合成塔释放的甲醇驰放气经提氢、精炼后与来自空分的氮气进入氨合成塔,反应生成合成氨。

2 主要供用能系统及耗能设备

2.1 主要供用能系统

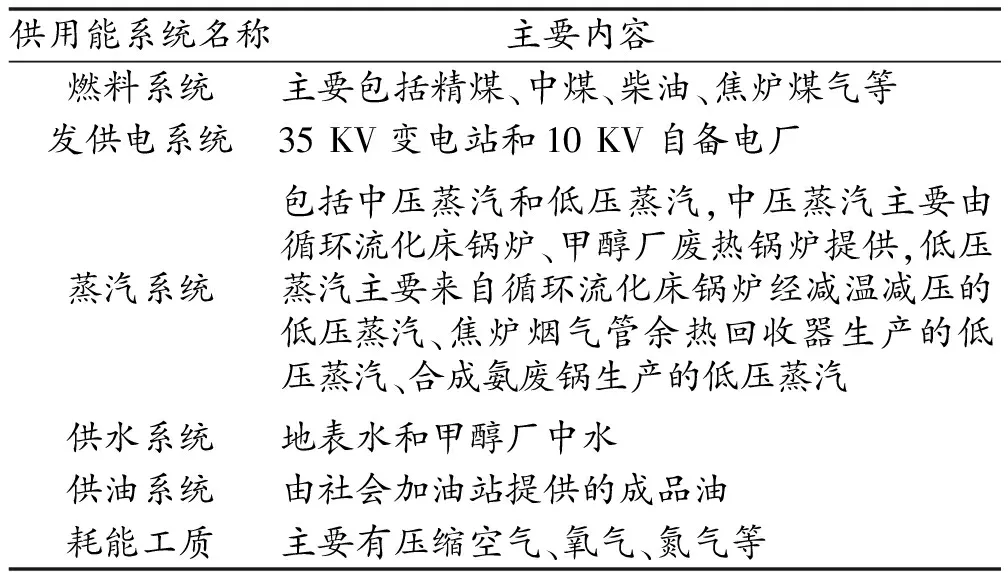

企业主要供用能系统包括燃料系统、发供电系统、蒸汽系统、供水系统等,具体内容由第189页表1所示。

表1 某焦化企业主要供用能系统

2.2 主要用能设备

企业主要用能设备有16台变配电设备、2台循环流化床锅炉、1台离心式压缩机、1台空压机及若干台风机、泵等。

3 企业能源消耗分析

该焦化企业主要用能工序为炼焦、焦炉煤气制甲醇及合成氨工序。将企业2019年各个工序投入能源、产出能源进行核算,其中精煤、中煤和焦炭的折标准煤系数均采用加权平均实测热值,电力折标系数采用当量值0.122 9 kgce/kW·h计算,将中煤按照使用蒸汽量进行合理分摊,经计算得出企业2019年的各工序能耗,如表2所示。

表2 某焦化企业主要工序能耗比对表

由上表可得,2019年企业炼焦工序单位产品能耗比限定值略低,较先进值相差较大,高31.23 kgce/t。按照2019年产量计算企业存在的节能潜力约为1.6 万t标准煤,占2019年焦化工序能耗的21%。甲醇工序能耗小于国家标准限定值,但是比先进值高287.81 kgce/t,按照2019年产量计算节能潜力约为2.4 万t标准煤,占甲醇工序能耗的18%,企业存在较大的节能空间。

4 节能措施研究

4.1 干熄焦

该企业目前采用湿法熄焦工艺,红焦显热未回收利用,造成较大的能源浪费,而干熄焦是利用冷惰性气体与红焦直接换热,可回收约83%的红焦显热,产生的蒸汽可送入蒸汽管网,也可发电。根据2019年企业生产焦炭量,中温中压干熄焦锅炉产汽率按照0.54 t/t焦计算,使用干熄焦工艺可产生约29 万t中温中压蒸汽,不仅可以满足焦化、甲醇等生产需要,还可以减少或不用循环流化床锅炉生产的蒸汽,年可节约3 万t标准煤。2019年企业锅炉消耗中煤约5.6 万t,按照150 元/t计算,同等产量下可节约资金840 万元。同时,干熄焦生产的焦炭改善了焦炭内部结构,提高了产品质量和附加值,按照每吨增值100 元计算,年可增加收益5 287 万元。

4.2 荒煤气余热负压蒸氨

该企业目前采用的是直接蒸氨工艺,即在蒸氨塔的塔底直接通入水蒸气作为蒸馏热源将氨气蒸出,直接蒸氨不仅大量消耗蒸汽,而且蒸汽冷凝水不能回收,塔底废水量增大,导致废水冷却器的冷却水消耗量也较大,不论从能耗来看,还是水资源合理利用来看,都存在能源和水资源不能合理利用的问题。负压蒸氨是在负压状态下,通过真空泵抽吸实现蒸氨系统负压状态,蒸氨温度由常压的104 ℃降低到70 ℃~80 ℃,蒸氨的能耗可大幅减少。企业可根据自身实际情况,探索以荒煤气余热为热源的负压蒸氨工艺。按照氨水量12 t/h,消耗蒸汽量2.5 t/h计算,荒煤气负压蒸氨工艺每年可节约21 900 t蒸汽,真空泵电耗增加11 万kW·h,二者相抵年可节能约2 000 t标准煤。同时,可减少蒸氨废水2.15 万t。按照蒸汽费用80 元/t,电费0.5 元/kW·h,污水处理费8 元/t,采用荒煤气余热负压蒸氨工艺每年可节约费用约180 万元。

4.3 电机能效提升

企业目前在用电机存在Y系列、Y2系列电机,总功率约2 151 kW。这些电机为高耗能电机,存在能耗高、效率低、温升高及技术性能落后等缺点。而高效节能电机可以降低电动机运行时电能转换过程中电机内部损耗,提高运行效率,按照一般电机92.5%的效率和高效电机95%的效率计算,经计算每年可节约电能8.6 万kW·h,按0.5 元/kW·h计算,年可节约费用4.3 万元。

5 结语

通过对企业能耗数据分析研究,发现企业在焦化工序、甲醇工序及合成氨工序存在一定的提升空间。结合企业实际情况,通过干熄焦技术、荒煤气余热负压蒸氨技术及电机能效提升手段可以大大节省企业能源消耗和用能成本,产生良好的节能效益,有利于企业实现节能降本增效。