粗中煤泥离心机脱水工艺优化改造

刘 威

(山西焦煤汾西矿业集团 水峪煤业公司选煤厂,山西 孝义 032300)

水峪选煤厂2011年10月正式投入生产。一车间设计能力为2.0 Mt/a,采用脱泥有压两产品重介旋流器分选+粗煤泥TBS分选+细煤泥浮选的联合工艺流程;二车间设计能力为3.0 Mt/a,采用不脱泥无压三产品重介旋流器分选+粗煤泥重介旋流器分选+细煤泥浮选的联合工艺流程。

精煤产品质量指标:Ad≤10.00%,St,d≤2.50%,Vdaf为20.00%~24.00%,Gr.i≥80,Y值16~20 mm。

一车间中煤产品构成:TBS粗煤泥分选机底流自流入高频筛,经立式离心机(FC1200-A)脱水、脱泥后成为粗中煤产品,再选重介中煤经脱介筛脱介后,使用卧式离心机脱水(VM1400),粗中煤泥与重介中煤混合成为一车间中煤产品。

二车间中煤产品构成:粗煤泥重介旋流器底流进入中煤磁选机,中煤磁选机尾矿经弧形筛+立式离心机脱水(LLL1200×650B),重介中煤经脱介筛脱介后,使用卧式离心机脱水(VM1400),粗中煤泥与重介中煤混合成为二车间中煤产品。

1 存在问题及原因分析

1.1 存在问题

(1)两车间使用立式离心机单独处理粗中煤泥,运转过程中发现,产品水分波动大,时常出现粗中煤泥水分超过20%的情况,造成胶带机出现拉水现象。

(2)由于立式离心机刮刀、筛篮等配件质量问题,造成刮刀、筛篮使用周期较短,更换频繁,设备故障率高,耗费检修工时较多。

(3)粗中煤泥产量较少,立式离心机处理能力富余较大,造成电耗、设备折旧等成本增加。

1.2 原因分析

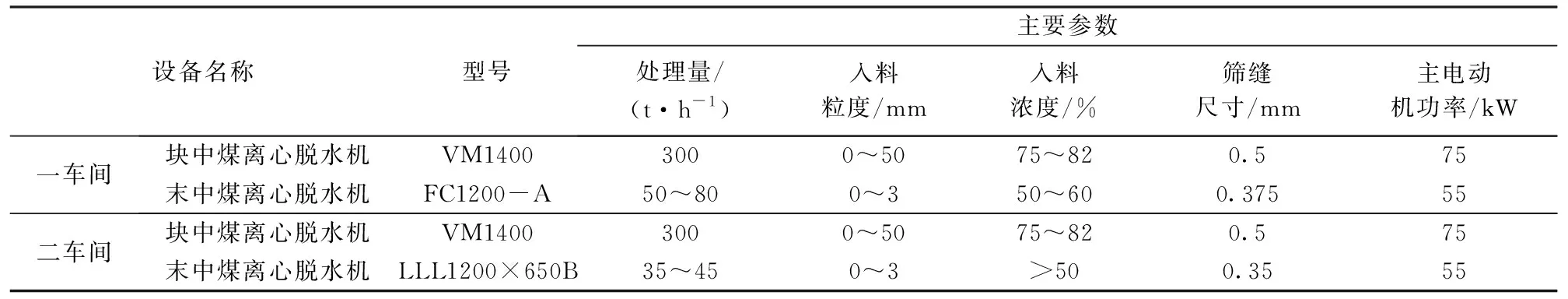

查考初步设计与现场实际运转情况发现,一车间粗中煤泥产量约12 t/h,重介块中煤约24 t/h;二车间粗中煤泥产量约10 t/h,重介块中煤约45 t/h。对比设备主要参数(详见表1)得知,立式离心机和卧式离心机实际入料量较设备处理能力均出现大量富余。针对以上问题,可考虑将粗中煤泥与重介块中煤共用1台卧式离心机脱水,以降低电耗、材料配件等各项费用。

表1 离心脱水机主要参数

2 改造措施

2.1 一车间改造

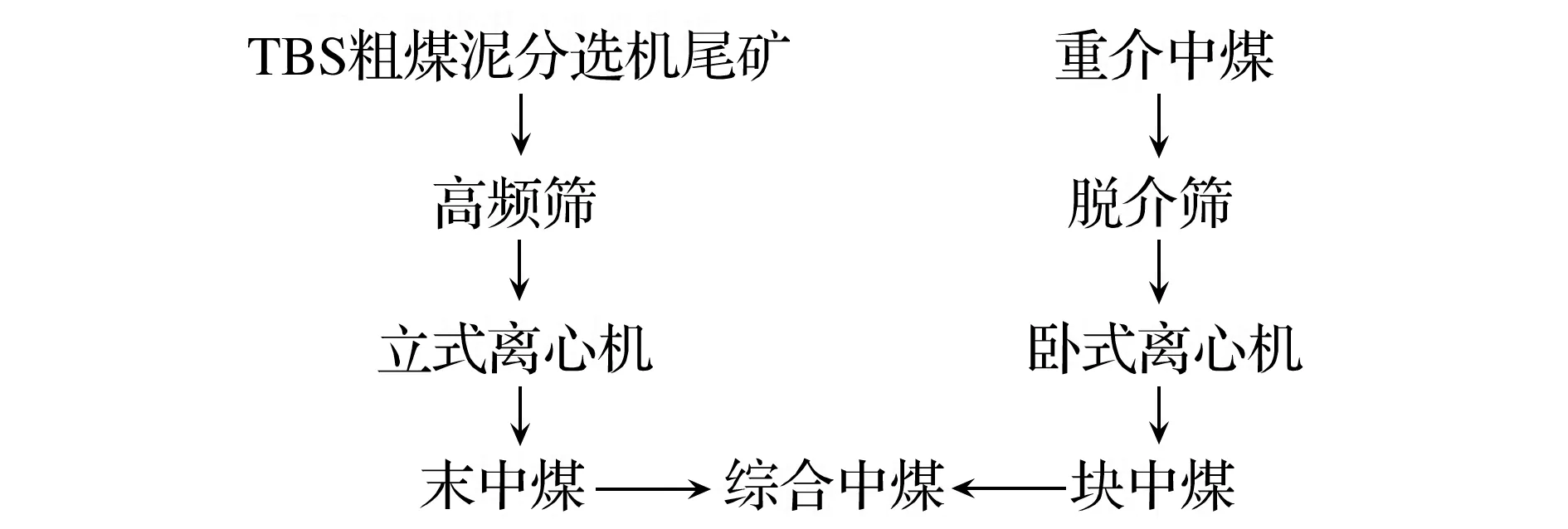

一车间TBS粗煤泥分选机移至脱介筛前端,尾矿排料高频筛出料端与脱介筛出料端相对,放大块中煤溜槽,粗中煤泥与重介块中煤共用一个溜槽,共同使用1台卧式离心机脱水,脱水产物成为一车间综合中煤产品。改造前后工艺流程见图1、图2。

图1 一车间中煤脱水改造前流程

图2 一车间中煤脱水改造后流程

2.2 二车间改造

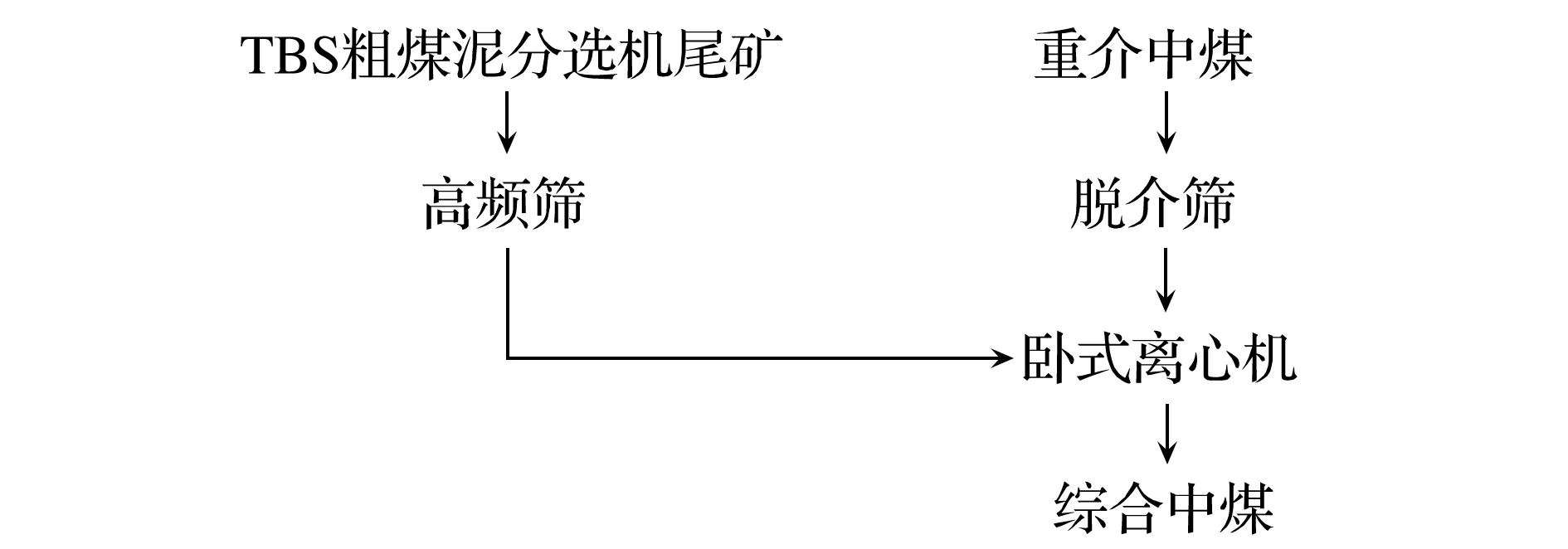

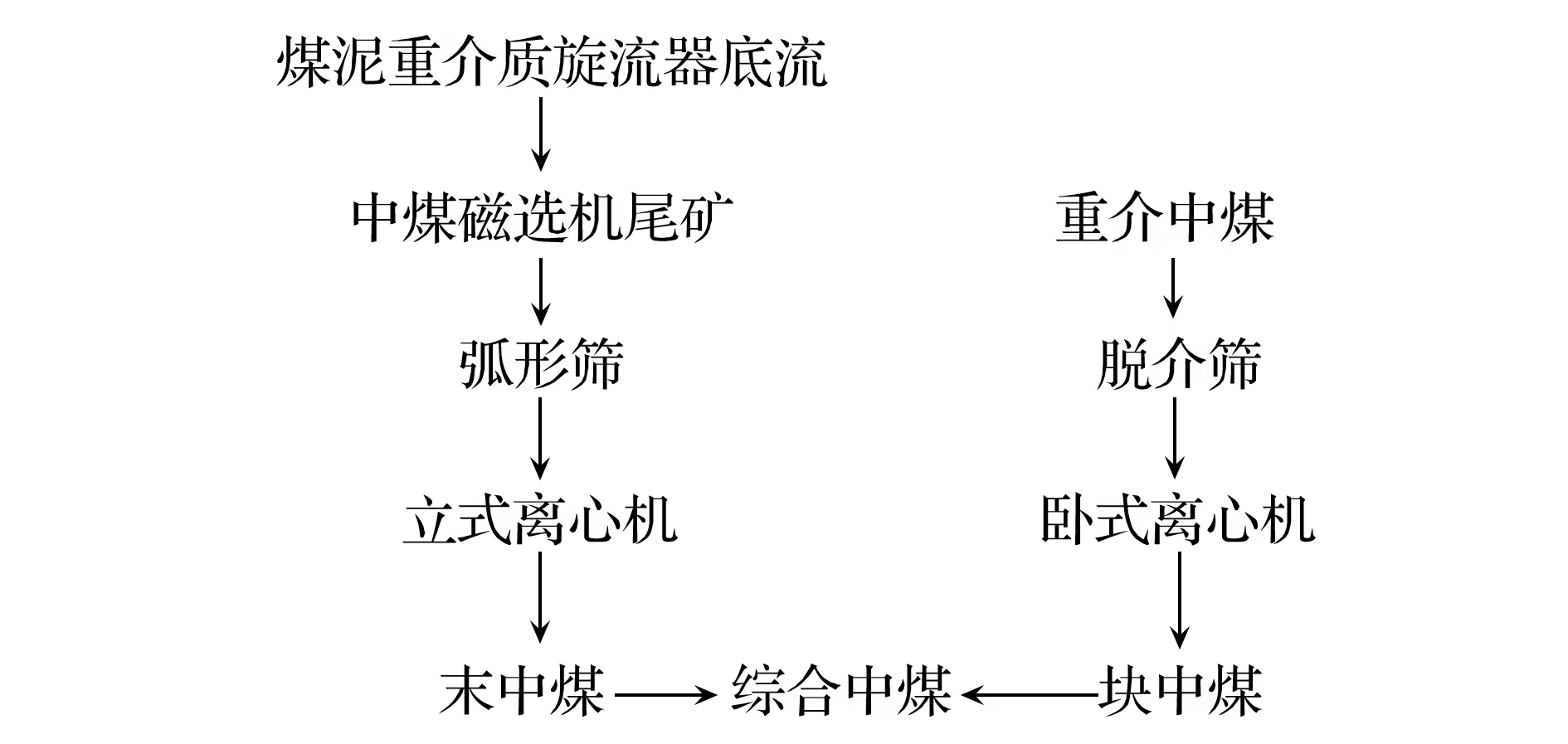

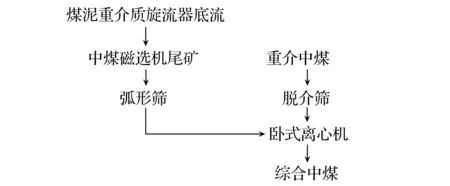

二车间煤泥重介旋流器底流进入中煤磁选机,块中煤稀介与煤泥重介旋流器底流经中煤磁选机回收介质后,中煤磁选机尾矿经弧形筛脱泥、脱水。改造将中煤弧形筛位移至脱介筛前端,弧形筛出料端与脱介筛出料端相对,放大块中煤溜槽,粗中煤泥与重介块中煤共用一个溜槽,共同使用1台卧式离心机脱水,脱水产物成为二车间综合中煤产品。改造前后工艺流程见图3、图4。

图3 二车间中煤脱水改造前流程

图4 二车间中煤脱水改造后流程

2.3 改造前后各产品水分情况对比

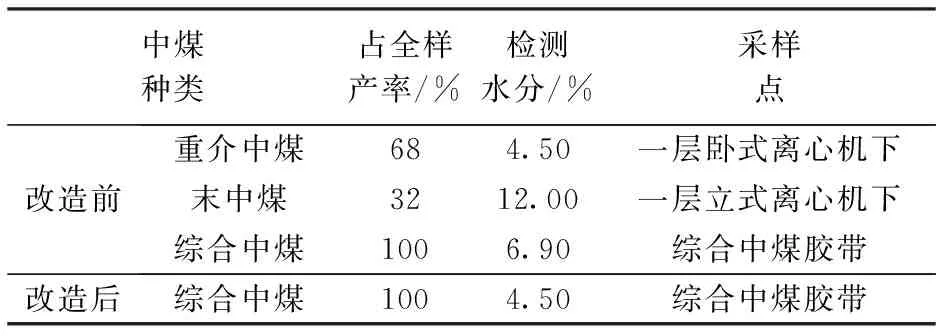

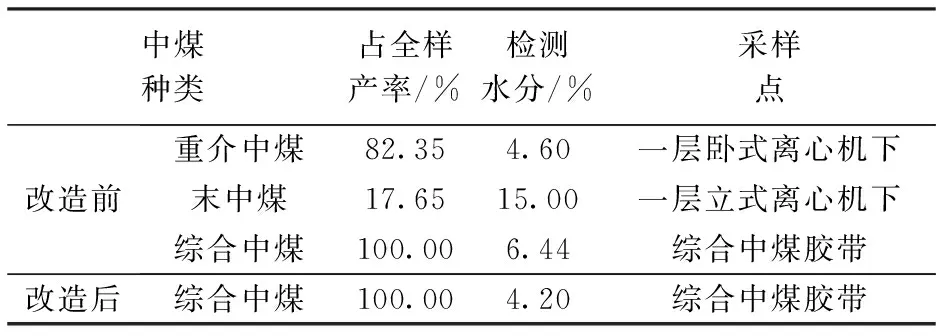

一车间改造后综合中煤水分由6.90%降至4.50%(详见表2),二车间改造后综合中煤水分由6.44%降至4.20%(详见表3)。改造完成后两车间综合中煤产品水分稳定,卧式离心机工况良好、故障率低。

表2 一车间改造前后中煤水分对比

表3 二车间改造前后中煤水分对比

2.4 脱水性能指标分析

依据煤炭行业标准 MT/T 995-2006《选煤厂—脱水设备工艺效果评定方法》对共同脱水改造后离心机的脱水性能进行评定,将脱水产物的外在水分和脱水效率进行了性能分析。即公式:

式中:η——脱水效率,%;

a——入料中固体物重量浓度,%;

b——滤液中固体物重量浓度,%;

c——脱水产品中固体物重量浓度,%。

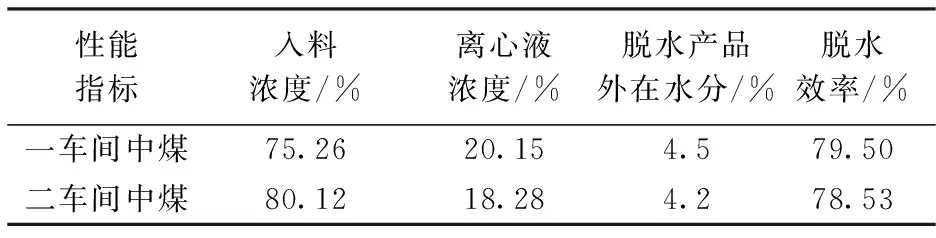

两车间改造后综合中煤脱水性能指标见表4。

表4 两车间改造后综合中煤脱水性能指标分析

2.4.1 脱水产物外水分

脱水产物外水分是一项重要的质量指标,直接影响最终精煤产品水分,一定程度上直观反映了离心机的工作效果。由表4可知,两车间改造后综合中煤离心机脱水产物外水分分别为4.50%和4.20%,产品水分均较低,工作效果较好。

2.4.2 脱水效率

脱水效率是离心机脱水性能指标的综合效果。由表4可知,两车间改造后综合中煤离心机脱水效率分别为79.50%和78.53%,脱水效率较高。一车间入料浓度75.26%、离心液浓度20.15%,原因为细粒级含量相对较高,粗中煤泥入料比例达32%,此部分为高频筛脱水脱泥产品,水分较高常,出现50%以上的情况,这是由于TBS尾矿排料不连续造成的。二车间入料浓度80.12%、离心液浓度18.28%,原因为细粒级含量相对较低,粗中煤泥入料比例为17.65%。此部分为弧形筛脱水脱泥产品,排料连续。

3 经济效益及社会效益

3.1 经济效益

两车间共停用立式离心机2台,每年节约大量电费和配件材料费,计算明细如下:筛篮使用周期约为3个月(1.66万元/个),节约8个;刮刀周期约为3个月(4.33万元/个),节约8个;立式离心机电机功率为55 kW,日运行19 h,用电量约381 425 kW·h/a,电费按0.97元/(kW·h)计算。年度节支费用合计:8×1.66万元+8×4.33万元+381 425kW·h×0.97元/(kW·h)=84.92万元,经济效益显著。

3.2 社会效益

粗中煤泥与块中煤共同脱水工艺省去了立式煤泥离心机,当粗中煤泥与块中煤比例小于1∶2时,可共用卧式离心机脱水,综合中煤水分降低2%~3%,卧式离心机工况良好,运行稳定。

改造后粗中煤泥脱水工艺得到简化,综合中煤水分显著降低,大大减少了设备用电和配件材料损耗,提高了企业的社会效益。