轴承钢大尺寸夹杂物的来源分析及其应对策略

田 超,王向东,李长新

(山东钢铁股份有限公司,山东 济南271104)

疲劳性能直接衡量轴承钢的质量,因此提高轴承钢质量最主要的做法是提高轴承钢的接触疲劳寿命[1]。轴承滚动过程中,辊道下表面所受切应力及由此产生的轴承材料塑性变形是引起轴承滚动接触疲劳裂纹的重要条件,材料内部组织变化及组织缺陷则是导致疲劳裂纹产生的内因[2]。进一步追根溯源,应力集中点的存在是使轴承钢微观组织发生局部塑性变形的必要条件[3],应力集中点本质上是钢中存在的基体不连续点,而造成钢基体不连续性的原因即为钢中不可避免的存在非金属夹杂物、空洞等缺陷[4]。对于轴承钢来说,控制大尺寸夹杂物已成为提升冶金质量的重点。电子显微镜与成分分析等微观表征手段相结合,可以验证存在的夹杂物的具体类型,从而有针对性的分析其来源及危害。

轴承钢中典型夹杂物的来源与分布已被深入研究[5]。本文选择了钢厂具有代表性的两种传统工艺流程(转炉连铸流程和电炉连铸流程)生产的轴承钢,对其成材检验过程中发现的3种非典型的大尺寸夹杂物进行了定性分析,包括夹杂物特征及来源,并根据分析结果有针对性的给出了夹杂物应对策略。

1 试验材料与方法

试验材料选择了BOF→LF→RH→CC流程轴承钢棒材、EAF→LF→VD→CC流程轴承钢棒材,其主要成分如表1所示。

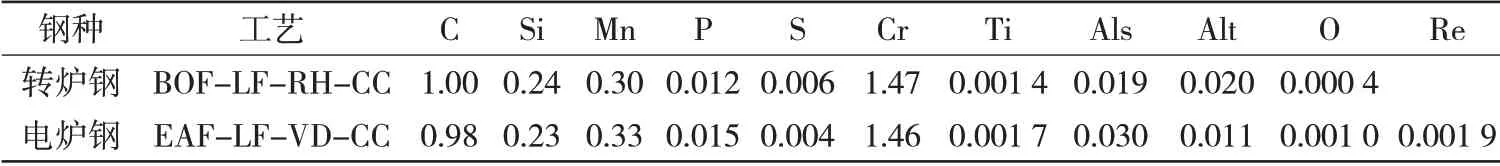

表1 转炉和电炉试验钢的化学成分(质量分数)%

根据需要在棒料上随机位置切取若干金相试样进行观察分析,观察分析所用的主要手段为光学显微镜观察、SEM-EDS成分分析,具体做法为在配备显微硬度仪的光学显微镜下观察寻找钢中的夹杂物相,通过显微硬度仪在夹杂物旁打硬度凹坑以标记夹杂物位置后,将金相试样置于配备EDS能谱分析的扫描电镜下做进一步分析。金相试样观察面为圆棒纵截面,为方便试样制备及观察,试样切取后首先经过淬回火处理。工艺为830℃保温0.5 h油淬→150℃回火2 h空冷,目的是使材料达到轴承实际工作时的状态,同时提高材料的硬度以方便制样时获得平整、无划痕、无凹坑的抛光面。由于试验对象轴承钢为铝脱氧钢,其夹杂物中会含有Al元素,为制样过程中为避免磨抛沾染的异物对夹杂物定性分析产生影响,本文所采用抛光剂一律为金刚石抛光剂,以避免使用氧化铝抛光剂可能会造成的Al元素残留。

2 大尺寸夹杂物分析

2.1 合金铬铁夹杂物

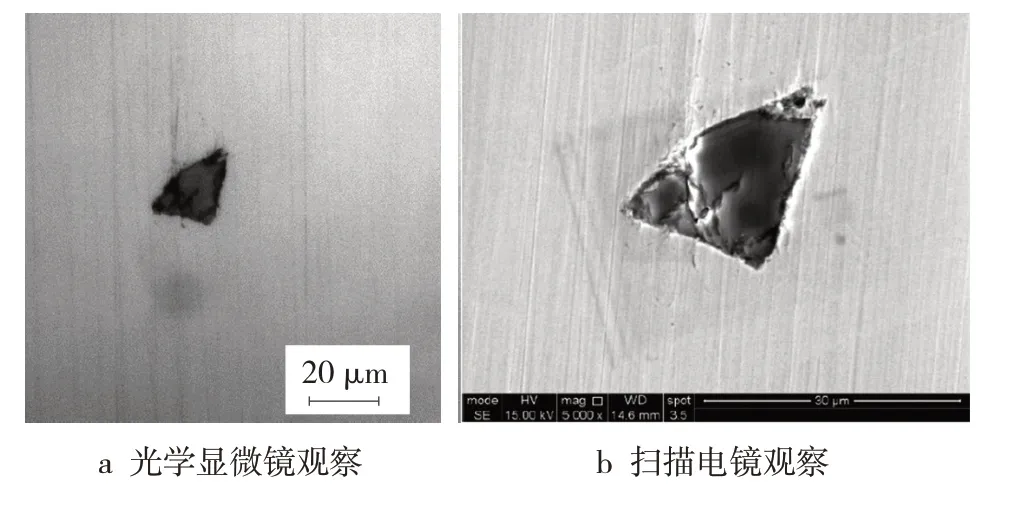

在转炉试验钢棒材中发现了颗粒直径超过50 μm的夹杂物(后确定为合金铬铁),如图1所示。图中水平方向为棒材轧制方向,该夹杂物在光学显微镜下的形貌与硫化物类似,但颜色较浅。

图1 转炉流程试验钢中合金铬铁夹杂物的形态

对比SEM照片,可见在光镜观察照片中,夹杂物范围内的深色区域实际为剥落形成的凹坑,分别对该夹杂物范围内的小凹坑、夹杂物主体的中心、边部剥落凹坑进行了EDS能谱分析,选样位置如图2中1、2、3箭头所指,由分析结果可见:该夹杂物能谱成分显示Cr、O含量较高,尤其在主体部分,凹坑处由于夹杂物剥落,故EDS能谱中基体Fe的能量更高。含Cr夹杂物的可能来源有合金剂铬铁及耐火材料,高碳铬轴承钢高Cr高C,钢液在LF精炼过程进行成分调整需加入合金剂铬铁;LF炉衬耐火材料多采用高铝砖,渣线位置采用镁碳砖或镁铬砖,镁铬砖主要成分含MgO约60%~70%、Cr2O3约10%~20%。含MgO的耐火材料可以与钢渣反应形成镁铝尖晶石夹杂物,其夹杂物演变已被很多文献研究报道[6-8],但该夹杂物尺寸较大且成分单一,未发现伴生的含Mg相,且目前镁铬砖已较少采用,故判断其来源为精炼阶段补加的合金剂铬铁未完全熔融而产生的残留物。

图2 转炉流程试验钢中合金铬铁夹杂物的EDS成分分析结果

从SEM照片上可以看出,合金铬铁夹杂物与基体界面不存在尖角或孔隙,但由于其容易剥落,推断其与基体结合的界面强度较弱,同时由于该夹杂物尺寸达到约50μm,属于危害较高的大尺寸夹杂物,应在精炼阶段中予以避免。

2.2 SiC夹杂物

在转炉试验钢棒材中发现如图3所示夹杂物(后确定为SiC),形貌与Al2O3等脱氧产物类似,但从图3b的SEM形貌来看其比一般氧化物更为致密。

图3 转炉流程试验钢中SiC夹杂物的形态

分别对该夹杂物主体的中部、边部区域进行了EDS能谱分析,如图4所示,结果显示夹杂物主体为单一SiC,但在其边部区域除C、Si外还检出少量Ca、O元素,说明有少量CaO伴随SiC存在。

图4 转炉流程试验钢中SiC夹杂物的EDS成分分析结果

判断SiC夹杂物来源于精炼炉渣。轴承钢需要长时间的还原精炼过程,即在LF精炼过程造高碱度还原渣,进行扩散脱氧,同时降低钢中的硫含量,这一还原过程的炉渣是影响钢液精炼效果的重要因素,它应具有好的物理、化学性质,如碱度较高、黏度不大、流动性良好、较少玷污钢液。在轴承钢精炼过程中SiC是LF脱氧剂,其脱氧产物使熔渣前期发泡,SiC和CaO均用于精炼过程造渣,SiC的作用是降低渣的碱度提高流动性,CaO的作用为调节渣的碱度并提高碱性渣的黏度[9],这解释了CaO伴随SiC存在的现象。现场临时加入SiC调整,但受限于连铸过程,需要配合生产节奏,故未来得及调整完毕即进行了浇注,导致SiC卷入钢液。

2.3 聚集态稀土氧硫化物夹杂物

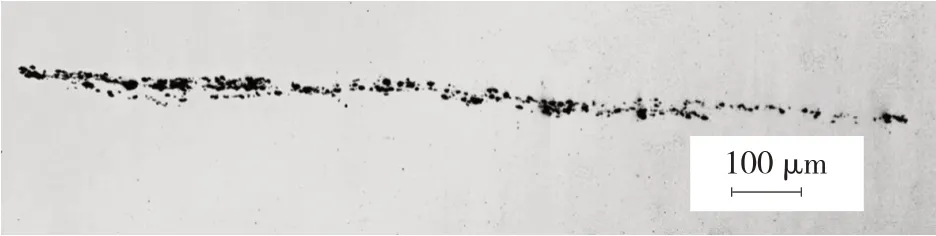

在电炉试验钢棒材中发现如图5所示超大尺寸点链状夹杂物(后确定为聚集态稀土氧硫化物),点链延轧制方向延展,形貌与常见的B类夹杂物相似,但组成长链的夹杂物颗粒尺寸较Al2O3点链中的颗粒更小。经光镜下测量,链长已接近900μm。

图5 电炉流程试验钢中聚集态稀土氧硫化物夹杂物的形态(光学显微镜观察)

为进一步降低轴承钢中氧含量,本文电炉钢在精炼过程中试验了用高纯La/Ce稀土进行深脱氧的操作工艺。稀土元素活性极强,在钢中加入适量La、Ce稀土后,稀土与钢水中的氧、硫反应形成稀土氧硫化物[10],颗粒尺寸小,最大尺寸不超过6 μm[11]。SEM检测结果也印证了这一点:聚集态稀土氧硫化物夹杂物局部的背散射电子相观察和O、S、Al、Ca、La、Ce元素面扫描结果如图6所示,由图6可见,长串状稀土夹杂物是由颗粒尺寸<10μm的、成分以La、Ce氧硫化物为主颗粒组成,部分颗粒还含有Al、Ca元素。

图6 电炉流程试验钢中聚集态稀土氧硫化物夹杂物主要元素分布

分析长串状聚集的原因,稀土氧硫化物作为深脱氧(脱硫)产物,因比重大以及在钢液中上浮所需时间受连铸生产节奏限制等原因,不易被钢渣吸附,在连铸过程中常吸附于耐材表面如水口内壁等位置。当水口内壁逐渐形成严重结瘤且影响钢液浇注时,现场会采用冲棒等非常规操作导致结瘤物随钢液进入铸坯,结瘤物随铸坯轧制后呈现长串状分布形态。

3 大尺寸夹杂物应对策略

通过分析可以看出,所发现三种非典型夹杂物,均属于流程控制失当或叠加非常规操作产生的,提高现场管理水平控制特殊种类的大尺寸夹杂物,无疑是提高成材质量的必须手段。结合现场生产管理情况,现场操作者会依据钢液状况、原材料状况、炉渣状况等现场数据及个人经验判断来调整冶炼过程出现的不稳定情况,综合判断LF精炼过程存在改进空间,同时还需考虑LF精炼及连铸过程的生产节奏合理匹配。

成分调整不到位、渣系调整不及时,叠加精炼与连铸的生产节奏配合不当导致成材中出现了合金铬铁、SiC大尺寸夹杂物。据此,对LF精炼过程提出的应对策略,为针对关键钢种研究开发LF关键控制模型,建立以温度、成分、渣系三者统一的智能控制,实现自生产计划到钢种操作要点的纵向集成,达到不同工艺操作与钢种需求的精确匹配,将操作人员的经验知识规则化、工艺过程控制精准化,弱化直至消除人因影响,保证产品质量稳定。

对于稀土脱氧钢,则应重点关注中间包水口结瘤问题,避免结瘤情况恶化后再采取的冲棒等非常规操作影响钢水质量。应对策略为适当提高LF出钢温度,增加钢水流动性,增强VD工序钢水中稀土夹杂物被钢渣界面捕获的几率,同时使中间包过热度适当提升,有利于减轻水口结瘤。

4 结论

4.1 转炉钢中发现直径超过50μm的合金铬铁夹杂物,其为精炼阶段补加的合金剂铬铁未来得及完全熔融而形成的残留物。

4.2 转炉钢中发现带尖角的大尺寸SiC夹杂物,其为精炼阶段临时调整渣系时未来得及熔融而卷入钢液中的SiC造渣料。

4.3 电炉钢在精炼过程中试验了高纯La/Ce稀土深脱氧操作工艺后,于其中发现超大尺寸点链状聚集态稀土氧硫化物,其来源为中间包水口结瘤物。

4.4 应对合金铬铁、SiC等人为因素导致的非典型夹杂物,应研究建立以温度、成分、渣系三者统一的智能控制,实现自生产计划到钢种操作要点的纵向集成,将工人经验知识规则化从而弱化直至消除人因影响。

4.5 应对聚集态稀土氧硫化物夹杂物,可以适当提高LF出钢温度减轻中间包水口结瘤,同时避免结瘤情况恶化后再采取冲棒等非常规操作。