复合内缩顺序抽芯的应用

谭永强

摘要:根据产品的特征结构,研发设计了复合内缩顺序抽芯,有效解决了因大行程抽芯导致局部胶位与顶出干涉问题。产品的特征影响产品的质量,也决定模具结构的类型和设计方向。在车灯产品装配特征无法更改和模具空间受限的前提下,对模具内缩结构进行一系列分析,找到通过限位螺丝与弹簧配合的方法,得以实现不同运动行程的复合内缩结构的车灯产品注射成型。此复合内缩可拓展应用于一些多段行程顺序运动的结构,并且动作可靠,占用模具空间小,节省模具成本。

关键词:车灯模具;模具设计;复合内缩;顺序抽芯;行程

中图分类号:U463 文献标志码:A 文章编号:1009—9492(2021)03—0241—02

0引言

目前,随着社会经济的快速发展,汽车已成为当代社会中人们不可缺少的一种重要交通工具。随着人们的消费理念和追求不断更新,汽车的质量、外观、性能也逐渐成为人们重要的选择考虑因素。对于汽车,车灯就相当于眼睛,是汽车的外观所在,因此车灯的款式层出不穷,并且对车灯的要求也越来越高,产品的质量、外观和光学都要有严格要求。车灯模具属高端模具,对模具的设计、加工精度和注塑工艺等要求较高,因此车灯模具也是直接影响到车灯产品外观质量的重要因素。装配柱是车灯装配的常见固定方式,此柱子往往伴随着搭接筋的形式连接在产品上,这样可有效降低车灯外观面的缩痕问题。面对产品这样的特征,模具往往会设计滑块或内缩抽芯应对。此模具结构的设计能满足该特征产品能顺利注塑成型及脱模,使车灯产品得以保证其自身组装和外观的要求。

1产品介绍与分析

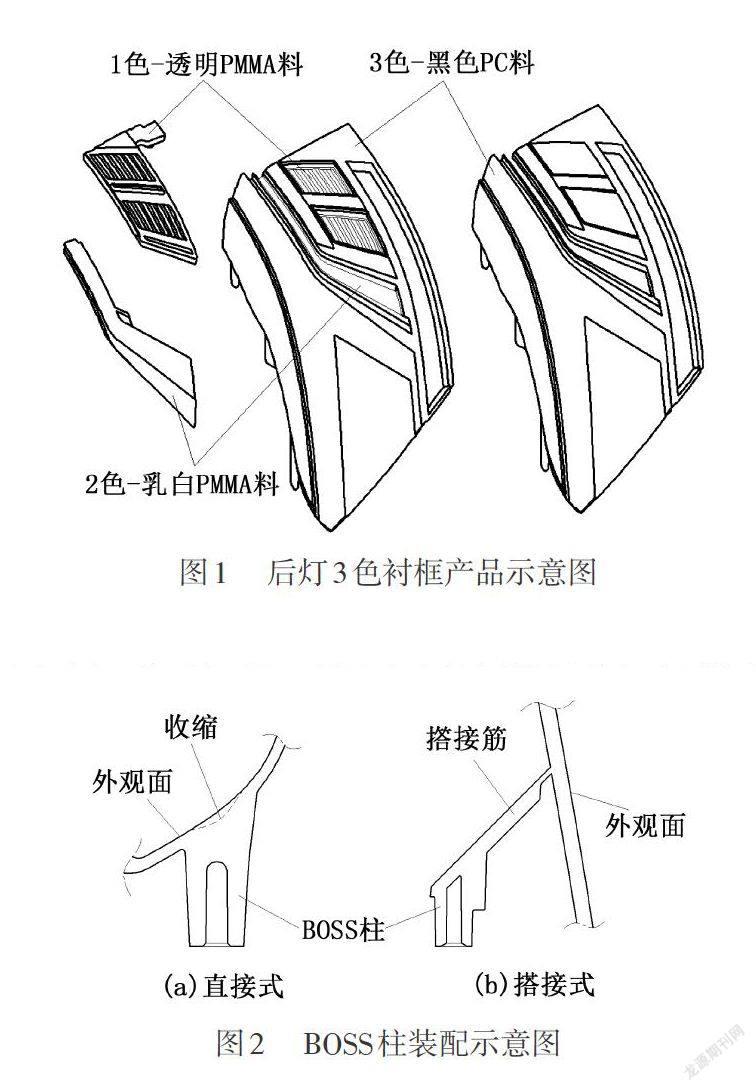

图1所示为汽车尾灯三色衬框类产品,属车灯外观件。1色为透明PMMA料,2色为乳白PMMA料,3色为黑色PC料。

众所周知,任何组合件的产品都有自身的装配结构,而BOSS柱是产品中的其中一种装配结构。一般对于透明产品,设计装配结构往往会避开外观可见区域;而对于不透明产品,装配结构设计在任何位置均不可见。结构位置虽可根据装配要求自由设计,但BOSS柱却不可直接设计在正对外观面的后模面上,如图2(a)所示,因为BOSS柱根部胶位一般较厚,注塑出来的产品此处对应的外观面都会存在收缩问题,而此收缩也直接影响车灯产品的外观及光照效果。故为了降低此外观问题的风险,产品采用搭接筋的形式来优化BOSS柱的装配,如图2(b)所示,避开柱子正对外观面,而且搭接筋根部的厚度也适当作减小。

2模具结构分析

图2(a)的产品装配形式尤为常见,但从模具的角度分析,BOSS柱的搭接式比直接式的结构相对复杂,搭接式的产品结构在模具出模方向上是倒扣形式,模具上需设计滑块、内缩或斜顶等结构相对应出模,则模具的复杂程度和成本也相对较高。

2.1整体式内缩分析

根据图3所示的产品结构分析,此BOSS柱搭接筋①位置和其下方的卡扣②均需设计内缩出模,初步分析将这两个特征设计在一个整体内缩上,运动行程按①位置,最大倒扣行程为30mm设计。按照目前初步模具结构来看,此内缩结构十分普遍。另外从顶出方向分析考虑,该位置的BOSS柱往往需要设计司筒顶出,此司筒刚好正对下方②位置,因此②位置的内缩部分需考虑按行程来设计司筒避空槽,而司筒与②卡扣只有22 mm的距离,若设计整体内缩按30 mm运动,内缩上的②卡扣胶位则必然与司筒避空槽干涉。考虑到顶出方面的司筒不能取消设计,故需否定①、②位置的内缩整体式设计。

2.2分体式内缩分析

为保证②位置内缩的胶位在运动出模不与司筒干涉,且满足在内缩上的司筒避空槽离胶位还有10 mm封胶距离,则②内缩必须要满足运动行程为12 mm才能足以保证。当分开单独两个内缩设计,由于①和②的内缩运动方向一致,且①位置的胶位倒扣范围较大,①内缩必需考虑设计水路冷却,该内缩占用模具空间必然也会较大。因模具空间及强度考虑,②位置的内缩必须与①内缩共用撑机,运动方向一致,故②内缩必然难以满足单独的运动行程,因此否定分体式内缩的设计方案。

2.3顺序内缩分析

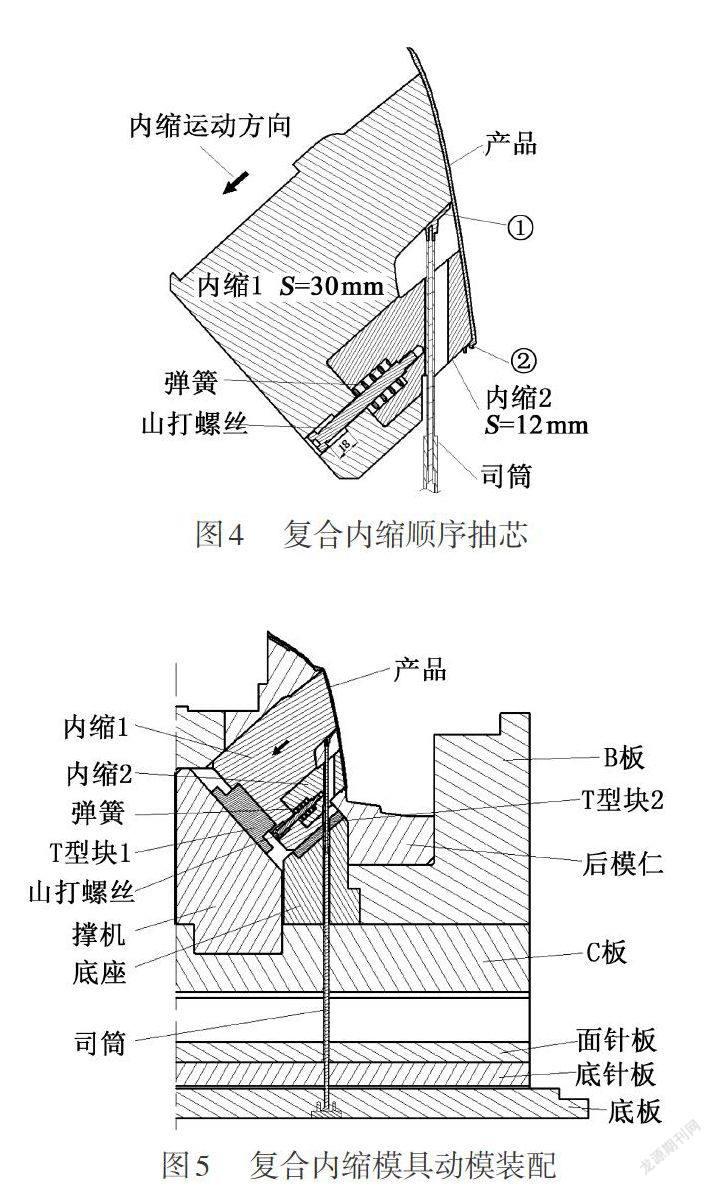

考虑到①和②只有运动行程不一才能满足不干涉状态,则打算将②内缩单独嵌入①内缩中,将此②内缩设计成延时运动,待①内缩运动到18 mm后,再让②内缩与①内缩同步运动12 mm。从这样的运动角度考虑出发,对内缩内部进行详细地剖解设计。以往与延时类相关应用零件有弹簧、拉钩等,因结构空间限制,只能采用弹簧作延时零件,另外采用山打螺丝作为拉杆和限位,并与弹簧配合使用,使②内缩实现延时和小行程运动。另外将②内缩嵌入①内缩的部分设计为直身作为导向,再结合山打螺丝作为双重导向,使此②内缩后续的运动更为稳定。因此初步判定该产品的①和②位置采用此顺序抽芯的方案较为合理、可行,如图4所示。

3顺序抽芯的设计及工作原理

3.1复合内缩设计原理

复合内缩模具动模装配如图5所示。T型块1固定在内缩1上,并在撑机T槽上作导向滑动,而撑机通过螺丝紧固在C板上。T型块2固定在底座上,却在内缩1上作导向滑动,而底座通过螺丝紧固在B板上。通过山打螺丝将内缩2固定在内缩1上,而山打螺丝杯头与内缩1的开槽保留18mm的延时避空行程,再在内缩2上设计弹簧,使内缩2与内缩1在运动过程中保持18 mm的相对运动,实现内缩与司筒顶出在不干涉状态下产品能顺利成型取件。

3.2模具工作原理

由图5可知,模具开模时,B板在與A板拉钩和与c板弹簧的作用力下弹开,使A板与B板仍处于闭合状态,此时B板与c板先打开,内缩1通过T型块1受到撑机以及T型块2的作用力牵引下,分别在撑机和T型块2的导轨上相对运动,而内缩1相对产品按箭头方向运动,进行脱扣出模。内缩1开始运动18mm这段行程中,内缩2受到弹簧的作用力下,始终相对产品保持静止状态;然后内缩1运动最后12mm这段行程,通过内缩1对山打螺丝杯头的限制拉动作用下,使内缩2与内缩1同步运动12mm来实现完全脱离产品所有倒扣的胶位;内缩运动完成的同时,B板与c板也完成弹开过程,此时,拉钩脱离,A板与B板也同步打开分离,开模到一定距离后,通过顶出系统将产品顶出,取件。

模具合模时,顶出系统先复位,然后A板与B板闭合,B板随后通过定模的闭合受力复位过程中,内缩1受到B板、撑机和T型块2的作用力下,与内缩2同步运动12mm(内缩2受到弹簧力的作用下),此时内缩2已完全复位;最后内缩1再继续完成剩余18 mm的复位,此时模具完成合模状态。

此结构运动可划分为顺序性运动。第一步:行程大的大内抽先运动一定行程,内抽镶件始终保持静止;第二步:行程小的内抽镶件与大内抽同步运动最后剩下的行程。

复合内缩顺序抽芯在实际应用中具有如下优点:

(1)可有效解决不同行程的扣位;

(2)结构动作可靠,占用模具空间小,节省模具成本;

(3)机械式运动,没有油缸驱动带来的一系列风险问题;

(4)拆卸及维护简单、方便。

4结束语

结构系统是模具当中的重要核心部分,也是衡量模具设计、生产技术水平高低的一项标准,并且直接影响模具寿命的指标。本文经探索了解,这种复合内抽顺序抽芯的构思在考虑抽芯行程不同的情况下显得很有效,并且在模具空间受限的情况下也可考虑这种做法,能使倒扣行程不同的产品顺利、安全脱模。而此结构在产品量产中也证明了这一点,可见这种复合内抽顺序抽芯的设计和应用是行之有效的,也可为今后模具上有关类似结构设计提供借鉴作用。