铜冶炼制酸SO2风机高压变频调速节能改造实践

李成学 王立平

(云南锡业股份有限公司铜业分公司, 云南 蒙自 661019)

0 前言

云锡10万t/a铜冶炼项目于2012年3月建成投产。项目主工艺流程采用领先世界的“顶吹熔炼-顶吹吹炼-阳极炉精炼-永久不锈钢阴极工艺电解精炼”,其烟气制酸系统采用两转两吸工艺。项目投产后,年产电解铜10万t,硫酸44万t。制酸SO2风机是整个烟气制酸系统的最关键设备。本文分析了制酸SO2风机存在的问题,基于变频调速原理对制酸SO2风机进行了节能改造。

1 制酸SO2风机改造前存在问题

1.1 硫酸SO2风机型号及规格

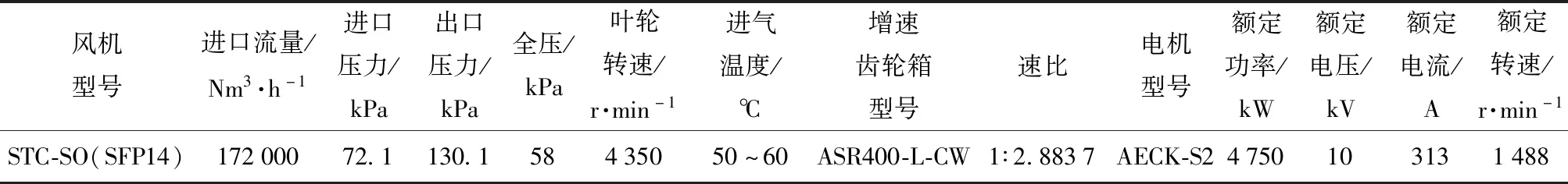

考虑到系统的安全稳定运行以及生产波动的需要,烟气制酸系统配置了一台西门子(STE)离心风机,即KK&K风机。该风机为单级压缩,垂直剖分结构,运行方式为工频软启动运行,由恒速电机通过增速齿轮箱驱动,风量的调节通过前导向叶片的调节(IGV) 来实现。制酸SO2风机型号及规格见表1。

表1 制酸SO2风机型号及规格

1.2 设计工况

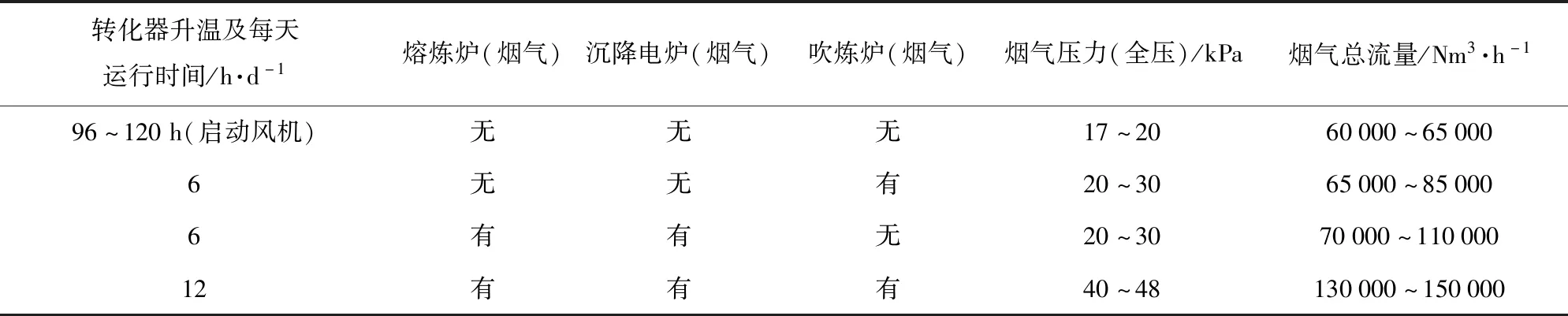

烟气制酸系统接收由铜冶炼熔炼炉、吹炼炉和沉降电炉汇集而来的高浓度SO2烟气。在风机选型中充分考虑了系统扩产的需要以及经济性和合理性,选择了比适应10万t/a铜规模稍大的风量和风压(放大设计余量约15%)。当铜产量扩到15万t/a时,风机满负荷运行,完全可以适应烟气条件的变化,转化系统几乎不用做改造,就可以过渡到15万t/a的生产规模。制酸SO2风机设计工况见表2。

1.3 实际工况

目前,在10万t/a铜规模下,因双顶吹炼铜工艺各种复杂工况下的烟气量变化,烟气制酸系统总烟气量发生波动,双顶吹炼铜工艺实际工况见表3。从表3可以看出,实际生产中,某个时刻可能只开一个炉子(有烟气),或同时开两个炉子(有烟气),也可能是两个炉子都不开(无烟气)。因此双顶吹炼铜工艺为后续烟气制酸系统生产提供的高浓度SO2烟气是不均衡的。

表3 双顶吹炼铜工艺实际工况

实际生产运行中,制酸SO2风机存在以下问题:1)风机效率低,运行偏离最佳工况点;2)启动对电机和电网冲击大,故障率高;3)前导向叶片节流调节能耗损失大;4)烟气制酸系统生产工艺要求每当制酸SO2风机有较长时间的停机后,再次启动风机,转化器必须要有96~120 h的升温时间,才能把温度升高到420 ℃左右,满足铜冶炼烟气制酸的条件。此时要求的风量较小,风压较低(打开升温副线阀抽气,系统没有铜冶炼烟气)。由此可见,烟气制酸系统生产过程中,存在着较大的节能空间。若采用变频调速的控制方式来调整制酸SO2风机的转速,则可以根据不同工况下的制酸烟气量和压力,调整风机的转速。

2 制酸SO2风机改造方案

2.1 变频调速原理

异步电机的转速[1]由式(1)决定。

(1)

式中:n——转速,r/min;

f——电源频率,Hz;

S——转差率;

p——电机极对数。

由式(1)可知,转速与电源频率成正比,即改变电源频率就可改变转速。根据这一原理,用变频器作为变频电源来调节电机的转速。变频调速不存在励磁滑差损耗和前导向叶片节流功率损耗,也不存在转差损耗,因此节能效果良好,而且电机调速范围大,可在0%~100%范围内改变转速,实现无级调速。此外,采用变频调速对制酸SO2风机进行改造,无需更换电机,控制方式更加灵活。

2.2 变频调速节能原理

根据流体机械相似性原理,流体流量和转速的一次方成正比,压力和转速的平方成正比,所需轴功率则和转速的立方成正比[1-2],即:

(2)

(3)

(4)

式中:Q1、Q2——流量,m3/min;

p1、p2——压力,Pa;

N1、N2——功率,kW;

n1、n2——转速,r/min。

因此,当烟气制酸系统生产工艺减少烟气流量时,调小转速可使轴功率降低很多,从而可以节约大量的电能。

2.3 变频调速方案确定

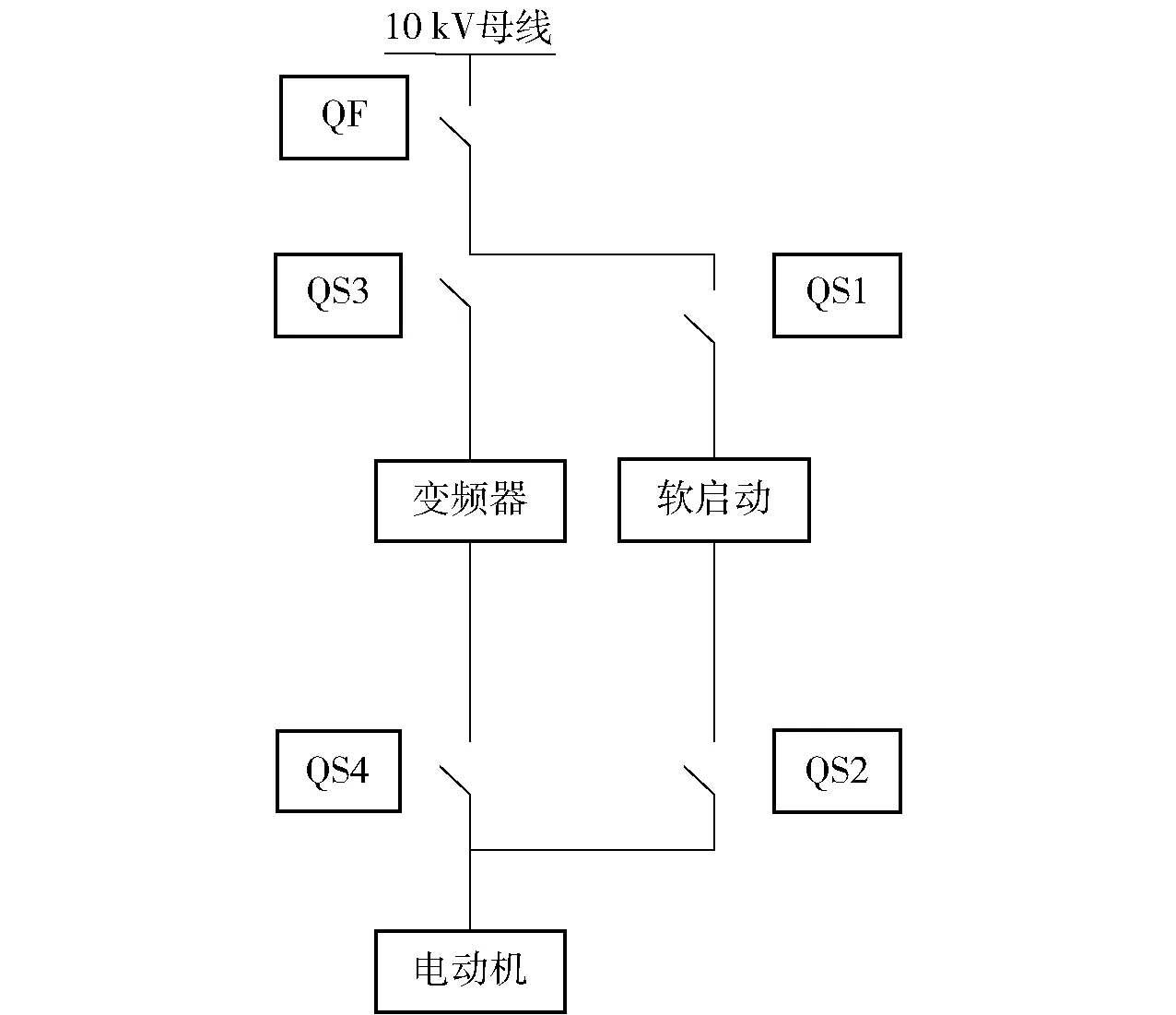

根据现场实际运行要求,以产品功能完善、运行安全可靠为原则,制酸SO2风机高压变频调速节能改造选用北京利德华福一台额定功率6 000 kW、额定电压10 kV的高压变频器,采用“一拖一手动旁路”结构。高压变频器采用DCS“远程”控制方式,从制酸主控室DCS系统画面设定电机频率,通过变频器内置PID调节模块对电机转速形成自动控制。当电机的负荷变化时,可以方便地通过改变电机的供电频率控制电机转速,最后达到控制风机风量,使制酸SO2风机流量保持在设定值的目的。风机变频调速接线方式如图1所示。

QF-高压配电柜;QS1、QS2、QS3、QS4-高压隔离开关图1 制酸SO2风机变频调速系统一次接线方案

风机变频调速系统由高压配电柜、高压变频器、高压隔离开关、电机组成。高压隔离开关带电部分安装在旁路柜内,保证任何物体和人员不会因意外而触电。高压隔离开关QS2、QS4不能同时闭合,在机械和电气上实现互锁;高压隔离开关QS1、QS3也有机械和电气互锁。变频器退出运行(故障或检修)时,通过手动方式使隔离开关作相应操作,将电机负载转入工频电网,切开变频调速系统,恢复原来的工频运行方式[3-4]。

为了实现对变频器的保护,变频器对现场高压配电柜进行连锁,一旦变频器出现重故障,变频器发出命令,跳开高压配电柜。电机工频运行时,变频器撤消对高压配电柜的跳闸信号,使电机能正常通过高压配电柜合闸进行工频软启动。

3 改造后效果

3.1 安装调试

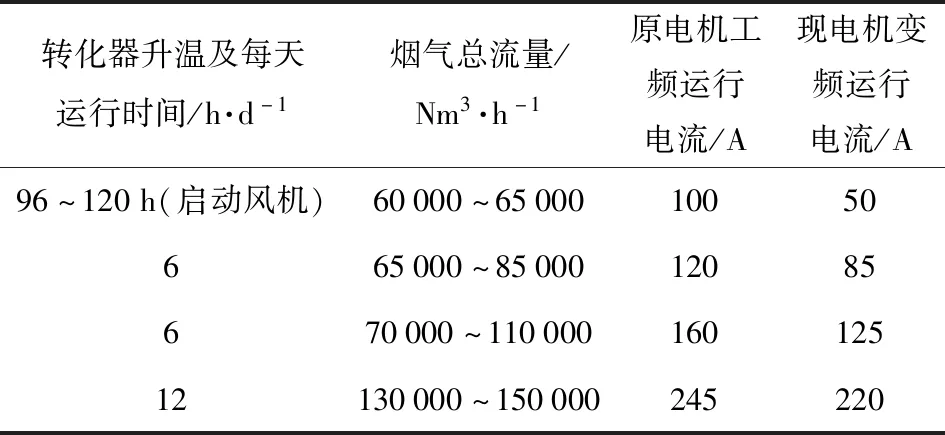

2017年年度停产检修期间,对制酸SO2风机高压变频调速控制系统进行了改造安装。安装完毕后进行了一系列的调试试验,运行数据见表4。

表4 高压变频器节能效果运行数据

从表4可以看出,改造后的变频调速风机具有较好的节能效果,特别在风机低流量时,节能效果更明显。根据2017年5月26日至6月12日正式带烟气负载以来的数据分析(经改造安装的电能表计数统计),制酸SO2风机共运行408 h,已经节约电能382 312 kW·h,节电率高达29.38%。若按照一个月的节电数据来平均,节电率将有所下降,但保守估计,15%左右的节电率是有保证的。除此之外,由于变频器的投入,风机10 kV电源支线的功率因数从0.9提高到0.98,减少了该支路的无功损耗,节能效果较好。

3.2 正常运行

调试试验完成后,制酸SO2风机高压变频调速控制系统正式投用。经过两年多的生产实践应用,设备性能稳定可靠,节能效果显著,达到了预期的效果。制酸SO2风机高压变频调速控制系统满足双顶吹炼铜工艺的生产实际要求,具有以下优点:1)效率提高,能耗降低;2)降低启动对电机和电网的冲击,故障率低;3)动态响应速度快,调节线性度好。

经统计,制酸SO2风机采用变频调速控制运行,年节电量为4 260 000 kW·h,电价按0.36元/kW·h计算,年节电费为4 260 000×0.36=153.36万元。由此可见,采用变频调速控制系统,不仅解决了原来制酸SO2风机运行中存在的问题,而且降低了生产成本。

4 结束语

云锡10万t/a铜冶炼项目制酸SO2风机高压变频调速节能改造,经过两年多的生产实践应用,设备性能稳定可靠,节能效果显著,年节电量4 260 000 kW·h,年创经济效益150万元以上。制酸SO2风机高压变频调速节能改造满足云锡铜业分公司双顶吹炼铜工艺的生产实际要求,取得了较好的节能效果。