可倾轴瓦油膜有限元仿真探究及运行改善建议

刘 磊

(大冶有色金属集团控股有限公司冶炼厂, 湖北 黄石 435005)

0 前言

某冶炼厂熔炼车间SVK12-3S离心空气压缩机(以下简称“150空压机”)是为熔炼车间粉煤及电收尘输送系统提供压缩空气的主要设备,级数为三段三级,送风量达到150 Nm3/min,出口压力为0.8 MPa,是熔炼系统关键设备之一,其稳定运行关系到整个冶炼系统的生产。现该系统停产检修周期由1年逐渐延长至2年,对该设备的稳定运行提出了更高的要求。

对该设备进行优化,需要耗费较大改造成本和时间,难以在实际中进行试验。故从设备管理角度出发,150空压机可倾轴瓦的损坏及定期更换一直是主要检修原因。根据黄首峰等[1]的研究,采用CFD软件对可倾轴瓦进行研究方便快捷,仿真结果与文献数值相比误差较小,可以认为可靠有效。罗大兵等[2]的研究表明,仿真结果能够反应一定条件下可倾轴瓦的工作状态,对故障诊断发挥重要的作用。故利用有限元仿真技术对可倾轴瓦油膜进行仿真可以令设备管理人员更直观地掌握150空压机的可倾轴瓦实际状态,在一定程度上实现对轴瓦的定量和定性分析,实现提前故障预测,再结合经验制定措施降低故障率,使设备稳定运行。

综上所述,对150空压机可倾轴瓦进行有限元仿真是非常有必要的,这也是掌握轴瓦实际运行状态,预测备件损耗及原因,乃至优化、创新设备管理的基础研究工作。

1 可倾轴瓦及油膜模型的建立

1.1 实际工况及仿真模型边界条件

本文对150空压机的一、二级轴瓦进行研究。该压缩机在达到额定送风量、风压及工作稳定情况下,一、二级轴转速分别为26 322 r/min和34 745 r/min,使用的润滑油为46号汽轮机油,密度为871 kg/m3,运动粘度(40 ℃)为44.10 mm2/s。空压机正常运行时,润滑前润滑油平均温度为25 ℃;润滑后润滑油平均温度为40 ℃;润滑油总管压力为0.342 MPa。

将模型理想化,假设边界条件如下:

1) 将轴承间隙内的流体看成不可压缩的三维定常流动。

2) 润滑油的惯性力忽略不计,并且润滑油与轴颈无相对滑动。

3) 临界雷诺数Re<2 000,油膜流动总保持稳定的层流状态。

4) 默认润滑条件为360°流体润滑轴承。

1.2 可倾轴瓦及油膜模型

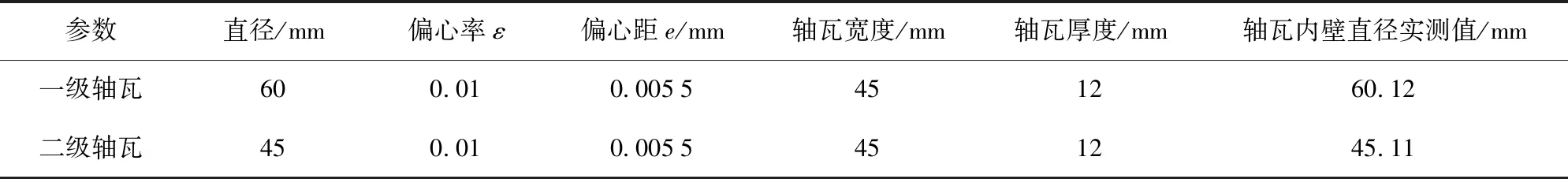

150空压机一、二级轴及可倾轴瓦相关尺寸见表1。

表1 150空压机一、二级轴及可倾轴瓦相关参数

一、二级可倾轴瓦分布情况均为3块下瓦、2块上瓦,共计5块。据此建立三维模型,轴承模型示意图及轴瓦物理三维模型如图1和图2所示。

R-轴瓦内壁半径;r-轴半径;e-偏心距;θ-偏心角度,45°;hmin-最小油膜间隙图1 轴承模型示意图

图2 轴瓦物理三维模型

根据以上模型,将油膜模型抽取,得到其三维模型,如图3所示。

图3 油膜三维模型

1.3 控制方程及模型网格划分

1.3.1 控制方程

1) 连续性方程为:

(1)

式中:v——速度矢量, m/s;

ρ——密度, kg/m3;

t——时间, s。

2) 动量守恒方程为:

(2)

μ——动力粘度,Pa·s;

g——重力加速度, m/s2;

p——流体压力, Pa;

f——单位体积流体受的外力, N。

3) 能量守恒方程为:

(3)

其中,div代表散度,grad代表梯度。

式中:cp——比热容, J/(kg·℃);

k——流体传热系数, W/(m·K);

Sr——流体内部热源的机械能转化长热能的部分;

T——温度,℃。

1.3.2 模型网格划分

根据油膜的结构,对三维模型进行网格划分。需要将SolidWorks建好的模型导入ANSYS中,然后进行网格划分,网格单元尺寸设置为0.5 mm。一级轴瓦油膜模型的最终网格数为294 784,节点数为265 794。二级轴瓦油膜模型的最终网格数为211 324,节点数为192 283。一、二级轴的旋转方向即润滑油的运动方向为正对Z轴沿逆时针旋转,如图4所示。

图4 润滑油的运动方向

2 有限元仿真计算及分析

对一、二级轴瓦油膜的常见工况进行简化,在常温直接启动、加热正常开车、正常运行、油温过高、极端情况这5种工况,即供给润滑油温度(以下简称“进油温度”)为25 ℃、35 ℃、45 ℃、55 ℃、65 ℃条件下,进行有限元仿真计算,得到收敛后达到稳态时的仿真结果。

2.1 一级轴瓦油膜模型仿真结果

2.1.1 油膜温度

不同进油温度条件下,一级轴瓦油膜温度云图如图5所示。

图5 不同进油温度下一级轴瓦油膜温度云图

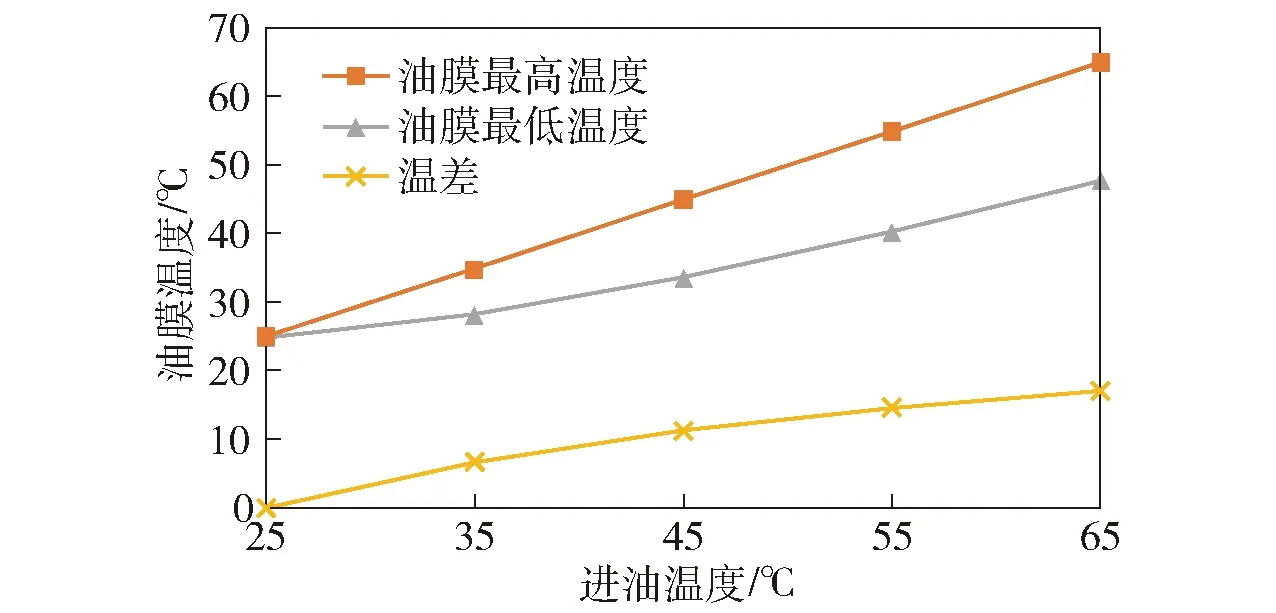

图5中每个轴瓦位置对应的油膜区域都没有发现温度集中区域。将温度进行统计,结果如图6所示。油膜最高温度从25.05 ℃上升到64.95 ℃,最低温度从24.95 ℃上升到47.75 ℃,两者都是随着进油温度升高而上升,但是最低温度上升趋势较缓慢;在进油温度为25 ℃时,温差只有0.1 ℃,其余温差都在10 ℃以内。

图6 不同进油温度下一级轴瓦油膜温度统计

2.1.2 油膜压力

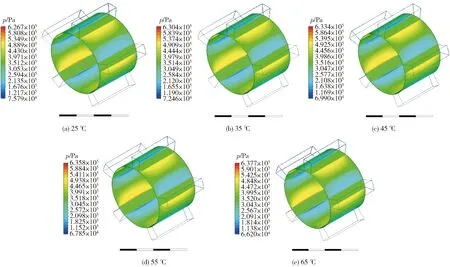

不同进油温度条件下,一级轴瓦油膜压力云图如图7所示。

从图7中可以看出,油膜分布有非常明显的压力集中区,其中5个区域呈现高压力集中现象,对应也有5个区域呈现最低压力集中现象。根据设定好的轴转动方向,最高压力区与最低压力区交替出现。将压力进行统计,结果如图8所示。不同进油温度条件下,最高压力、最低压力及压差基本呈现一条直线,平均最高压力为0.632 8 MPa,平均最低压力为0.070 4 MPa,平均压差为0.562 4 MPa。根据图8,压差较小,预计一级轴瓦不易出现气穴现象[3]。

图7 不同进油温度下一级轴瓦油膜压力云图

图8 不同进油温度下一级轴瓦油膜压力统计

2.1.3 截面流速

不同进油温度条件下,一级轴瓦油膜横截面流速云图如图9所示。由图9可知,只有在25 ℃和35 ℃条件下,左下角轴瓦间隙存在润滑油飞散现象,导致润滑油局部流速降低至0 m/s;但所有温度条件下最高流速均恒定为13.16 m/s。

2.2 二级轴瓦油膜模型仿真结果

2.2.1 油膜温度

不同进油温度条件下的二级轴瓦油膜温度云图如图10所示。由图10可知,在25 ℃、35 ℃、55 ℃条件下,二级轴瓦位置对应的油膜区域都出现明显温度集中区域。将温度进行统计,结果如图11所示。油膜最高温从29.75 ℃上升到64.95 ℃,最低温度从16.35 ℃上升到48.15 ℃,两者都是随着进油温度升高而上升,且上升趋势基本一致;温差变化保持在20 ℃以内。相较于一级轴瓦,二级轴瓦温差明显增大,温差在进油温度35 ℃条件下呈现最低,为9.5 ℃。

图10 不同进油温度下二级轴瓦油膜温度云图

图11 不同进油温度下二级轴瓦油膜温度统计

2.2.2 油膜压力

不同进油温度条件下二级轴瓦油膜压力云图如图12所示。由图12可知,所有轴瓦的油膜均存在压力集中区域,与一级轴瓦的情况基本相同,有10个压力集中区,5个呈现最高压力集中,对应5个呈现最低压力集中。根据设定好的轴转动方向,最高压力区与最低压力区交替出现。

图12 不同进油温度下二级轴瓦油膜压力云图

将压力进行统计,结果如图13所示。在不同进油温度条件下,最高压力、最低压力及压差基本呈现一条直线,平均最高压力为68.10 MPa,平均最低压力为-64.58 MPa,平均压差为132.68 MPa,呈非常稳定状态,但二级轴瓦存在出现气穴现象的可能[3]。在负压区由于强大的压力作用,油膜进入轴瓦间隙时破裂,并在轴瓦内表面运动过程中再次成型,导致轴瓦出现另一次压力骤升。

图13 不同进油温度下二级轴瓦油膜压力统计

2.2.3 载面流速

不同进油温度条件下二级轴瓦油膜横截面流速云图如图14所示。

由图14可以发现,在所有温度条件下,5个二级轴瓦间隙存在不同程度的润滑油飞散现象,以右下角的间隙表现得最为剧烈;但所有温度条件下最高流速均恒定为82.0 m/s。

3 模型验证

将一、二级轴瓦2017—2020年检修情况进行统计,结果见表2。可以发现,一级轴瓦使用情况好于二级轴瓦,二级轴瓦更容易损坏,因此证明二级轴瓦容易出现油膜破裂现象,这与150空压机在2017—2020年多次大停电、控制系统故障等异常停车情况有关。对于出现烧损、咬粘、坑洼现象的轴瓦,必须进行更换;而对于未出现烧损、咬粘、坑洼现象,但瓦块内壁有明显发黑(油温高积碳)、表面划伤现象的轴瓦,可以对其表面进行研磨处理,清洗后回装使用。

表2 2017—2020年一、二级轴瓦检修情况统计

对比2017—2020年三次检修情况与仿真结果可以发现,轴瓦实际损坏程度与本文三维仿真模型结果中二级轴瓦油膜压力分布情况及压差巨大,极有可能发生油膜破裂的判断基本一致,证明了仿真模型的有效性。大量轴瓦烧损、积碳现象存在,对润滑油温度即散热提出更高要求。

4 可倾轴瓦的常见失效形式及运行改善建议

可倾轴瓦的常见失效形式有5种:磨粒磨损、咬粘、疲劳剥落、刮伤、腐蚀[4]。轴瓦明显表现出咬粘现象,主要是因为油膜破裂或润滑油不足,导致轴瓦塑性变形,引起失效。姬英明[5]通过进行可倾瓦滑动轴承流固耦合分析得出了油膜压力分布、轴瓦应力分布和轴瓦变形三者之间的关系,即油膜压力分布决定了轴瓦的应力分布,直接影响轴瓦形变分布。因此本文认为,油膜压力变化是150空压机运行的关键。

根据陈鸿钊[6]的研究,润滑油进油温度不应低于25 ℃,出油温度不高于60 ℃;肖琼[7]的研究表明,润滑油的温度直接影响粘度,温度过低,粘度增大,油膜过厚,不稳定易破裂;温度过高,油膜减薄,难以形成,起不到润滑作用。

综上,理论结合实践,对改善该轴承运行提出如下建议:

1) 观察瓦块瓦面,发现瓦块的出口侧有明显磨损,判断为轴经过多年使用有轻微磨损导致轴径变小,引起出口侧油压不稳,油膜变薄,间隙变小,从而导致瓦块出口侧严重磨损。因此,未来需要重点关注轴的直径变化,每次开盖进行检查测量,超过标准后需要进行更换。

2) 坚持定期油液分析,监控颗粒物和油质污染,监测频率不低于每季度一次,且油质取样点需要确保不能只取油箱上层油液,保证日常用油的性能参数,实时关注油箱进出口压差。需要换油时,应该全部更换。

3) 据分析,出油侧压力大,故每次空压机停车后再开车时必须坚持操作规程,将油液升温的工序做到位,待温度达到35~40℃后再启动空压机,能极大缓解初启动时的干摩擦现象。

5 结论

轴瓦油膜的仿真结果显示:

1) 一、二级轴瓦油膜都存在压力集中区,高压区、低压区域交替出现,但一级轴瓦油膜压力分布全为正压,二级轴瓦油膜则有负压区域出现,且压力变化巨大,正负压差超过130 MPa,预计极易发生空穴现象,导致油膜破裂。

2) 随着进油温度的不同,二级轴瓦油膜温差稍大于一级轴瓦油膜,最高温度与最低温度变化基本一致。

3) 进油温度对一、二级轴瓦油膜流速没有影响,流速非常稳定,分别为13.16 m/s和82.0 m/s。

4) 仿真结果与2017—2020年检修情况基本符合,验证了仿真模型的可靠性,说明仿真模拟在一定程度上实现了可倾轴瓦运行时油膜流动过程的模拟和计算。