新型汽车涡轮增压耐磨传动连杆组件的设计与制造

摘要:为优化当前的汽车传动连杆的制造工艺,本文提出了一种新型的工艺制造方法。通过文献总结归纳、图解的方法来论述新型耐磨型连杆组件制造工艺工序。该工艺工序步骤为模锻退火、探伤、粗铣、调质、涂漆、精铣。最终发现与常用的连杆组件工艺相比,该种连杆制造工艺具有较高的经济效益。但产品质量有待进一步的更新。

关键词:增压器;传动连杆;制造方法

中图分类号:TK4 文献标识码:A 文章编号:1674-957X(2021)07-0100-04

0 引言

连杆组件是涡轮增压器中最为关键的一个部件,并且其需要具备高耐磨、工作温度高以及一定的耐热性、防腐性。通常会选择SUS316Ti材料,通常连杆的最小厚度为6mm,配合安装工作面的尺寸、形位公差、位置度公差的精度要求高等特点,国外采用6mm厚度的板类材料进行冲压成型,但是材料花费较为昂贵,模具的使用寿命周期较短,原材料利用率与生产效率低,质量不稳定,不适合国内外现有市场的需求,为此本文设计了一款汽车涡轮增压耐磨型传动连杆组件,并介紹了基于该组件的制造方法。

1 连杆结构整体设计

本次设计的工件为汽车涡轮增压耐磨性传动连杆,其是接连曲柄和活塞之间的工件,将活塞承受压力转化为曲柄动力,在运动的过程中,既需要承受拉力,同时还需要承受弯曲应力。

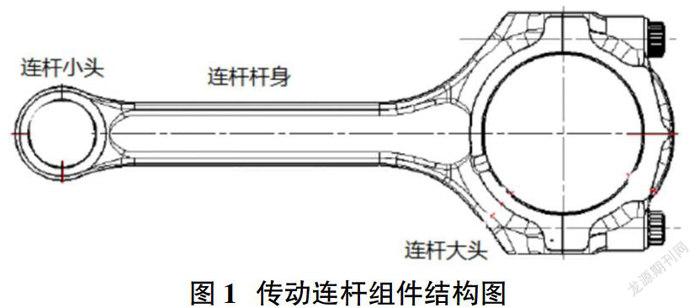

如图1所示,本设计的耐磨性传动连杆分为三个部分,分别是小头、杆身和大头。

连杆小头:小头内置衬套,与活塞相连,活塞内置活塞销,当涡轮增压器工作时,为了能够提升活塞销的耐磨程度,在小头顶部设一个集油孔,当涡轮增压器工作时,其内部的机油由于圆周力被甩到了活塞当中,然后汇集到集油孔,从而减少活塞销的磨损。

连杆大头:分为两个部分,其中一部分与杆身相连,另外一部分是杆盖。连杆大头选择自锁型螺母固定轴承盖,拧紧力50~100N,并且轴瓦被置于大头孔内。

连杆杆身:杆身设计为了能够承受最大应力,杆身呈“I”型。

2 制造连杆组件的相关技术

2.1 技术要求

2.1.1 大、小头孔轴心线在两个互相垂直方向的平行度

当大小头孔的轴线平行度出现误差时,活塞会向着气缸倾斜,从而造成气缸的磨损,所以大小头孔的轴线平行度的误差应相对较小,从而减少气缸的磨损程度,因此,大小头孔的轴线平行度误差不得超过0.12mm。

2.1.2 连杆大头孔两端面对大头孔中心线的垂直度

连杆大头孔端面到中心线的垂直度对轴瓦的磨损有很大的影响,严重会造成断裂,所以连杆大头孔端面到中心线的垂直度公差不得超过0.11mm。

2.1.3 大、小头孔两端面的技术要求

连杆大、小头孔两端面的技术要求不同,大头孔的表面粗糙度不得超过0.64um,小头的表面粗糙度不得超过5.6um。这是因为连杆大头孔的端面之间有配合要求,使得大头孔的技术要求远远大于小头孔的技术要求。

2.1.4 螺栓孔的技术要求

螺栓孔和螺母是连杆体和盖的连接部件,容易受到动载荷的影响,因此,除了螺栓本身要符合基本要求以外,螺栓孔的端面对称度不得超过0.34mm。

2.1.5 有关结合面的技术要求

在连杆受到外力的影响时,接合面往往会产生歪斜,歪斜的接合面容易造成连杆的盖和体发生错位,影响连杆的质量。而且会造成连杆体和盖连接不紧密,造成不必要的磨损,所以连杆的接合面平面度公差不得超过0.03mm。

2.1.6 连杆的材料和毛坯

连杆在实际运用中需要承受很强的负荷,所以材料一般采用高强度钢,来保证连杆的强度。随着冶炼锻造工艺的普及,连杆的密度和强度大幅提高。采用冶炼锻造的方法来制造连杆是一种科学有效的制造方式。

连杆的制造方法有许多种,主要根据材料的种类和组织性能进行确定。根据生产的需要,连杆常常采用模锻锻造毛坯。连杆毛坯的锻造模式分为两种,一是将连杆的体和盖分别锻造,另一种是将连杆的体和盖锻为一体。整体锻造在后续步骤中也需要进行分割,相对与单体锻造而言,材料的损耗相对较小,锻造的时间也相对较短,极大的降低了生产成本,提升了连杆毛坯的工作性能,因此,整体锻造逐渐成为毛坯锻造的主要模式。

2.2 参数设计

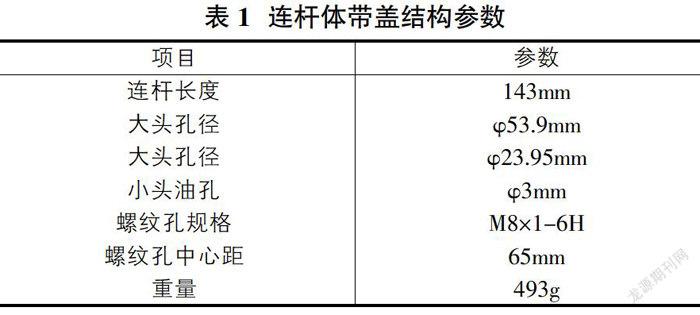

本设计的耐磨型传动连杆组件的制造参数如下所示:

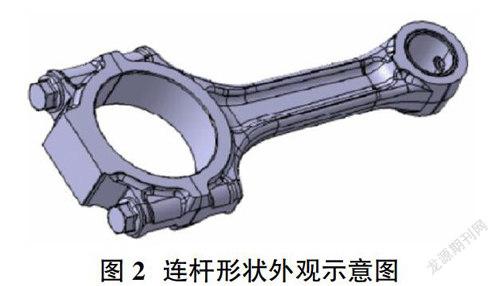

2.2.1 连杆形状参数(见图2、表1)

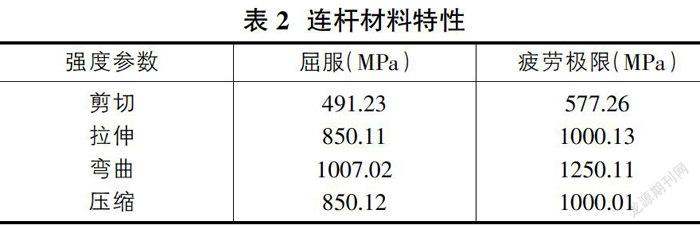

2.2.2 连杆材料特性

在设计过程进行强度校核计算,确定了设计连杆体带盖的各结构参数。使用运用AVL-EXCITE软件进行CAE强度校核计算,如表2所示。

3 汽车涡轮增压耐磨型传动连杆工艺分析

3.1 工艺过程的安排

整个涡轮增压耐磨型传动连杆工艺如下所示:

3.1.1 加工阶段的划分和加工顺序的安排

连杆是一种刚性较差的工件,容易在外力的作用下弯曲;在连杆加工的过程中,孔隙的加工量最大,通常采用切削的方式进行加工,而切削加工会增大本身的应力,使连杆变形。因此,在对连杆进行加工时,需要将各个工序分隔开。使得每个工序中产生的变形能够在下步工序中得到修正,最后达到零件的基本要求。连杆工艺包括粗加工工艺、半精加工工艺和精加工工艺,在安排加工工序时,需要先定位基准面,才能进行下道工序。

3.1.2 定位基准的选择

由于连杆属于不规则的形状,为了对其进行定位,需要根据实际情况选择定位基准面,通常连杆的大、小头端面不在同一平面上,使得定位时容易产生误差,因此,选择凸台作为辅助基准面,可以有效提高定位的稳定性。

3.1.3 确定合理的夹紧方法

连杆的刚性较差,容易受到夹紧力的影响,在进行夹紧的过程中,应注意作用力的大小以及方向,防止夹紧力过高使连杆产生变形,造成连杆加工时的精度降低。

在进行连杆的生产过程中,夹具的端面需要进行粗铣,这样设计出来的夹具可以保证夹紧力与端面相平行,由于两头端面的刚性比较大,即使因为夹紧力的原因连杆受到了一点变形,连杆的两端也能平行在夹具的端面上,因此,稍微的变形对端面与连杆的平行度影响不大。而且夹紧力是通过辅助元件作用在定位夹具上,可有效防止连杆在加工过程中发生弯曲的情况。

3.1.4 主要表面的加工方法

连杆加工时的基准面是根据连杆的两个端面决定的,在连杆的生产工序中,需要反复进行精化、检验再加工的过程,来保证连杆加工后的定位精度。但是这种生产方式的效率很低,不适合大批量的生产,所以在进行大批量生产的过程中,还是多采用打磨的方式。

在对两端面进行铣削时,应保持连杆的轴线与端面相对称,并对杆身进行固定,常见的铣削方法有:①将两把硬质端铣刀盘安装在专用铣床上,并对工件进行夹紧,在工作台的送料机构的带动下,工件进行粗铣加工,加工完毕后,通过旋转再对另一个端面进行加工;②利用多轴龙门铣床上不同方向的铣刀对工具进行自动化加工,从而完成两端面的铣削。

在采用磨削加工的過程中,一般通过平移并旋转磨轮,使磨轮与端面接触从而进行磨削,在对连杆的大批量生产时,可以通过磨轮对两个端面及逆行同时磨削,从而保证端面的平行度,极大的提高了磨削的效率。

3.2 大、小头孔的加工

在连杆加工过程中,最精细的工序就是对连杆大、小头孔的加工,其工序非常复杂,要求很高,而且是决定连杆质量的关键因素。

一般的加工工序是先对大小头孔分别进行加工,再将其组合起来,在进行精细处理。

由于小头孔的尺寸较小,所以在进行锻造的过程中无法设置预设孔,因此,小头孔通常采用钻削的方式进行加工。而大头孔的尺寸相对较大,可以在进行锻造的过程中完成预设孔的锻造,所以大头孔的锻造相对与小头孔而言,更加复杂,且需要经历粗镗到精镗的整个过程。

为了保持大、小头孔的加工精度,在加工过程中通常采用镗孔的方式。当加工工序造成大、小头孔倾斜时,镗孔能进行修正,来保证孔与面之间的定位精度。由于连杆的孔径比较小,所以镗杆的尺寸不会影响大、小头孔的加工。

在进行大、小头孔精镗的过程中,通常采用双轴的方式进行加工,从而提高大、小头孔精镗的加工效率。

为了减少大、小头孔的表面粗糙度,需要对大、小头孔进行光整加工,以保证大、小头孔的加工质量。

3.3 定位基准选择

根据连杆加工工艺规范,在对工件进行装夹的过程中,需要对定位基准进行选择,定位基准影响加工的尺寸精度,是连杆加工工艺的首要步骤。在大多数的情况下,连杆的质量取决于定位基准的正确性。因此,定位基准是连杆加工工艺的重点内容。

定位基准的选择标准是选择能够确定连杆形状的各个基点。

在进行定位基准的选择时,要确保工件的加工精度,因此,定位基准要进行多项选择,并从经济可靠的角度出发,一般采用以下的选择方式:

在进行精基准的选择时,除了要保证加工精度,还要将工件的安装方便考虑进去,如图3所示。

①由于连杆在加工过程中需要对各个加工表面进行逐一加工,因此,在组合的过程中需要进行多次反复安装才能达到标准尺寸,所以为了保证连杆的整体精度,应该制定统一的定位基准,使大多数工序都能在同一基准面上进行。②由于连杆容易受到外来作用力的影响,导致各个加工表面的位置精度出现偏差,所以在选择基准面的过程中要选择定位准确的基准面做标准。③在对基准面的选择时可以根据图纸上的标准进行选择。从而保证实际的定位基准与设计标准相一致,从而减少尺寸上的误差。

根据以上原则,在对连杆大小端面进行加工的过程中,需要先将定位基准面加工出来,并保证定位基准面具有很高的精度。

在对基准面进行定位时,通常将夹具的大小端面作为基准面,若大小端面之间的间距较大,可作为导向基准面,若大小端面之间的间距较小,可作为止推基准面。

这样的定位方式有效的统一了连杆在基准面上的选择,其好处有:①使大部分工序都能使用统一的选择标准,从而减少基准转换时带来的误差,而且在对同一精度要求的加工表面提供了便利,从而使连杆的轴线平行度达到标准要求。②在进行小端孔的设计过程中,通常以端孔的端面作为设计基准,这种方式设计出来的小端孔误差基本为零。③降低了工艺设计过程中的难度,从而提高了夹具设计的效率,节约了加工时间,降低了夹具的生产成本。

在对小端孔进行加工的过程中,通常采用可伸缩的短销对小端孔进行定位,在定位完成后,再将短销取出。

3.4 确定合理的夹紧方法

连杆的刚性较差,在夹紧力的作用下容易产生弹性变形,如果在夹紧状态下完成了对精度的检测,松开之后,工件的精度会造成很大的影响,所以在对定位基准的选择时,应该将夹紧力的作用点考虑进行,从而保证连杆精度的准确性。

在确定夹紧力的作用点时,要保证夹紧力对工件的变形影响最小。

夹紧力着力点的选择不能偏移工件定位时的定位点,如果着力点的选择出现问题,就会使工件在定位时出现误差。

通常工件在切削时会产生振动,振动产生的作用力会对夹紧力造成影响,若夹紧力太小,会使工件在振动力的作用下出现偏移,若夹紧力太大,会造成工件的定位点出现误差。因此,夹紧力应该靠近加工面,来降低震动对工件误差产生的影响。

由于连杆是一种刚性较差的工件,很容易产生变形,所以夹紧力的着力点要选择工件刚性强的部位,要避免选择软性的部位,防止连杆变形,保证连杆的加工精度。

3.5 连杆两端面的加工

连杆端面的加工精度与连杆大小头孔的同轴度有关,在加工的过程中要选择合适的着力点,以避免夹紧力使连杆变形,从而对定位基准造成影响。

3.6 连杆大、小头孔的加工

对连杆大小头的加工决定定位基准的准确度。在进行连杆孔加工的前序步骤时,通常以凸台为定位基准。进行鏜削工艺时,需要选择合适的夹具,通过液压或者手动的方式进行定位加工。

3.7 连杆螺栓孔的加工

螺栓是连接连杆体和盖的主要部件,因此,螺栓受到很大的作用力,其质量的要求很高。当螺栓出现问题时,会造成连杆体和盖的接触不良,从而引发重大事故,故在加工螺栓时,要仔细鉴别螺栓的好坏,使得螺栓能够达到相应的要求。

3.8 连杆体和盖的铣开工序

连杆体和盖的铣开工序应满足可靠性的要求,从而防止连杆盖的变形,要满足可靠性的要求必须要降低铣削过程中连杆体和盖的夹紧程度,还要保证压板与销对称,从而提高连杆体和盖的稳定性。

3.9 加工小头孔

小头孔加工时分为三个阶段。这样可以降低切削过程中产生的应力。从而在加工过程中可以切除大量的金属材料,提高小头孔的加工精度。

3.10 精镗大头孔

大头孔镗削需要在铣床上进行,这样可以提高连杆孔的加工精度,而且自动化操作,还可以降低劳务成本。

3.11 小头孔压入衬套

在将衬套压入小头孔时,需要用到专业工具来完成,才能提高小头孔与衬套之间的牢靠性。

3.12 镗小头衬套孔

在对镗小头的连杆体进行定位时,需要对凸台和小头进行定位插销,从而保证连杆的加工精度。

3.13 珩磨大头孔

珩磨是一种高效的加工方式,而且珩磨加工的精度很高。在磨削连杆大头孔时,其同轴度必须要保证在4μm以下,另一方面珩磨加工面需要有较高的支撑率,从而延长大头孔的使用寿命,再加上珩磨的速率较低,使得工件的发热量较小,从而降低连杆的变形程度。

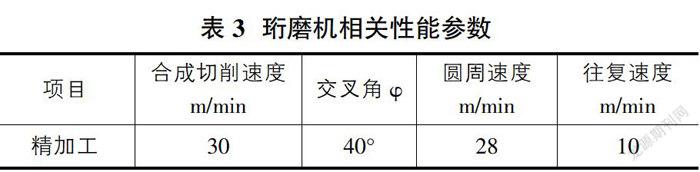

由于珩磨时连杆孔需要与珩磨头相接触,由于珩磨时磨头需要做旋转和往复运动,所以珩磨石往往采用耐磨材料。珩磨头的精度决定连杆孔的精度。本工序选用卧式珩磨机,见表3。

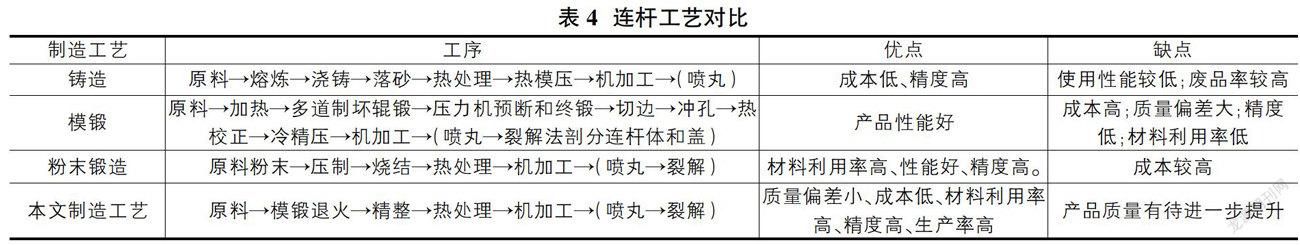

3.14 新型连杆工艺实践效果

为深入分析本文新型连杆工艺,将其与车床常用的制造工艺相比,如表4所示。铸造工艺成本较低、产品性能好,但是生产的产品废品率高。模锻工艺生产的产品性能好,但成本较高。粉末锻造工艺材料利用率高,但生产成本高。基于本文提出的新型连杆工艺来看,在成本方面以及产品性能、精度、材料利用率方面都进行优化,在产品的质量方面有待进一步的优化。

4 结论

全文详细介绍了一种汽车涡轮增压耐磨传动连杆组件的制造方法,连杆是一种刚性较差的工件,采用切削的方式进行加工,并通过分隔工序的方式修正制造过程中的缺陷。然后通过粗加工工艺、半精加工工艺和精加工工艺完成产品的制造。产品的整个结构运行平稳可靠,并且还能够满足精度和动力性能指标,整个结构设计思路清晰,结构合理,具有耐磨损、耐高温等特性。并且产品的质量偏差小、成本低、材料利用率高,但是在产品的质量上有待进一步地提升。

参考文献:

[1]程超,丁武学,孙宇.八连杆压力机传动机构的优化设计[J].锻压技术,2017(8):88-92.

[2]陈刚.基于连杆传动与电液推进的轨道夹轨器设计[J].机械,2017(9):61-63.

[3]岳晓峰,高志洋.五连杆运动学模型在轨道链传动中的研究与应用[J].机械工程师,2017(11):60-63.

[4]郑艳萍.锻压设备多连杆传动机构可靠性分析与设计[J].装备制造技术,2018(5):33-37.

[5]李晨睿,张朝辉,顾根泉.连杆传动系统对断路器分合闸特性影响分析[J].内燃机与配件,2018:43-44.

[6]齐全全.多连杆伺服压力机主传动系统研究[D].中国矿业大学,2017.

[7]姜巨福,王迎,沈凯,等.一种汽车铝合金轮毂低压铸造模具的自动内抽芯装置[P].CN201620988954.2.

[8]陈岁繁,董志峰.连杆齿啮式脉动无级变速器传动机构的变速特性研究[J].机械传动,2017(10):57-61,114.

作者简介:李新安(1982-),男,江苏铜山人,现供职超捷紧固系统(上海)股份有限公司,中级工程师,上海大学机械工程专业本科毕业,上海财经大学管理学学士,研究方向为车用涡轮增压器技术。