风缸模块支架随机振动疲劳分析

徐江平 阳靖 王娴 刘俊言

摘 要:以某型轻轨项目风缸模块为研究对象,依据结构特点对吊耳结构进行改进。为对比两设计方案疲劳寿命,采用IEC 61373-1999随机振动ASD作为激励,根据Miner线性疲劳累计损伤理论和高斯三区间法,对随机振动载荷作用下的风缸模块支架吊耳结构进行了疲劳寿命估计。结果表明:对比原设计与改进方案中吊耳结构总体损伤值,经改进后吊耳可满足随机振动时疲劳寿命设计要求。

关键词:风缸模块;随机振动;三区间法;疲劳寿命

0 引言

随着地铁列车运行速度不断提高,由线路条件等因素引起的随机振动强度不断提高,对车下设备的强度和疲劳寿命要求也不断提高。风缸模块设备主要作用为满足制动、空簧等用风需求。本文以某型轻轨项目风缸模块作为研究对象,对该模块支架吊耳结构疲劳寿命进行校核,为设计提供参考。

1 支架结构动态特性分析

1.1 支架结构模型

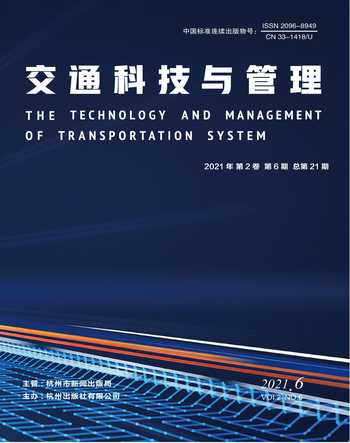

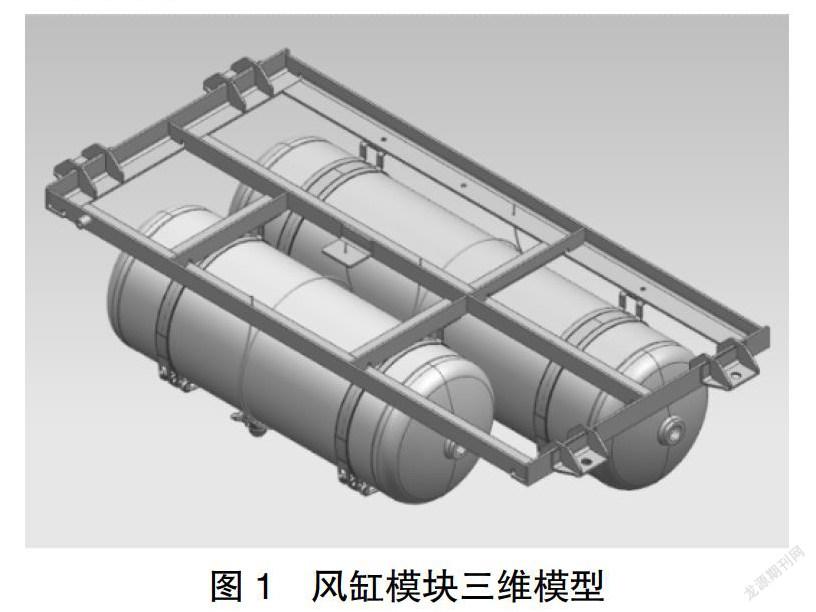

该型风缸模块支架采用铝型材(6082-T6)焊接而成,三维模型如图1所示。利用ANSYS软件建立结构有限元模型,采用板壳单元shell93进行离散。风缸、箍带及管接头等采用质量单元mass21模拟,并利用rbe3单元与安装孔连接,结构有限元模型及整体坐标系方向见图2。材料弹性模量为E=7×104 MPa,密度为ρ=2.71×10-6 kg/mm3,泊松比μ=0.33,屈服强度为σ=300 MPa。

原设计中,吊耳结构处焊缝属于搭接焊缝,疲劳强度较低。因此,依据结构特点,改进方案采用铝板与横梁焊接,保留原有两块加强筋。

1.2 模态分析

依据标准IEC 61373《铁道车辆设备冲击和振动试验标准》[1],运用有限元技术模拟风缸模块随机振动试验过程中的受力情况,验证其强度是否满足要求。对原结构与改进后结构模型进行模态分析,原结构前10阶固有频率为23.4、33.6、124.6、150.2、159.8、178.3、186.3、239.9 、251.7、300.0(Hz),改进方案结构前10阶固有频率为23.6、33.7、124.2、149.1、158.9、178.3、186.4、 238.2、248.1、293.4(Hz)。

1.3 随机振动应力结果分析

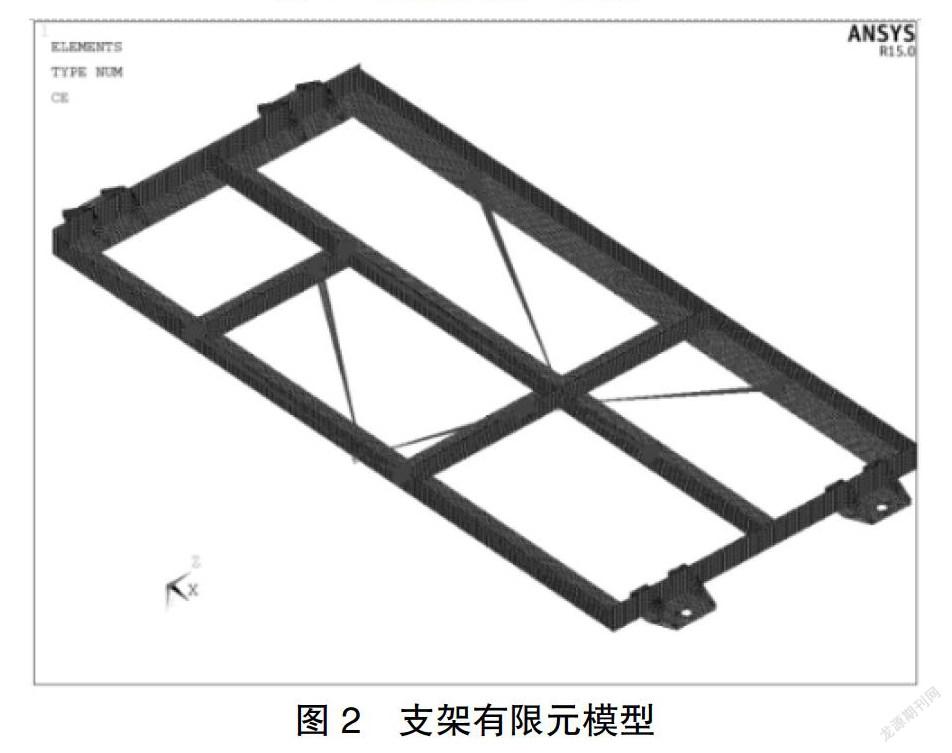

根据文献[1],风缸模块的试验等级为1类A级车身安装设备的ASD频谱,风缸模块质量约为31.71 kg,根据标准进行计算,得到如表1所示的ASD频谱。

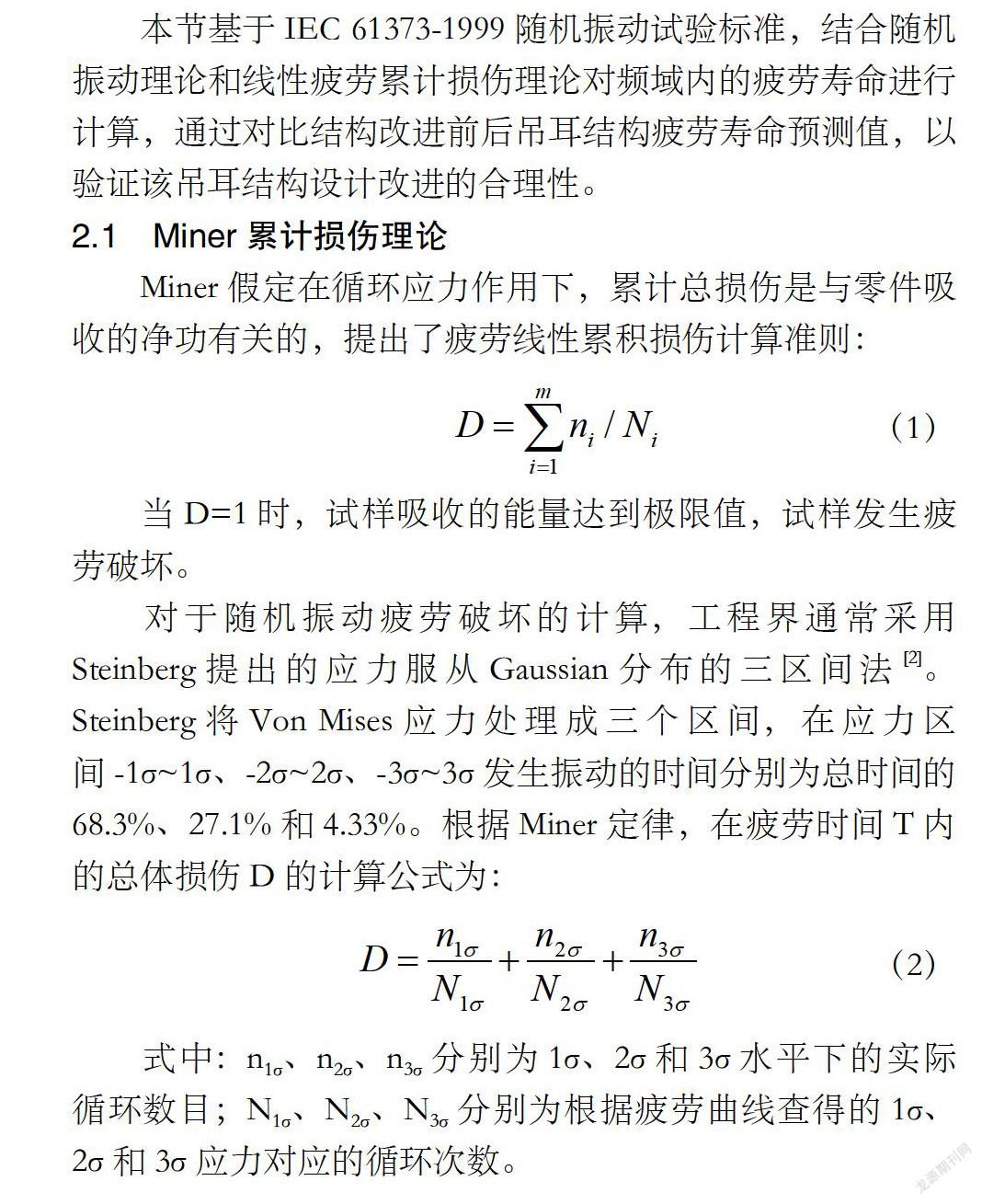

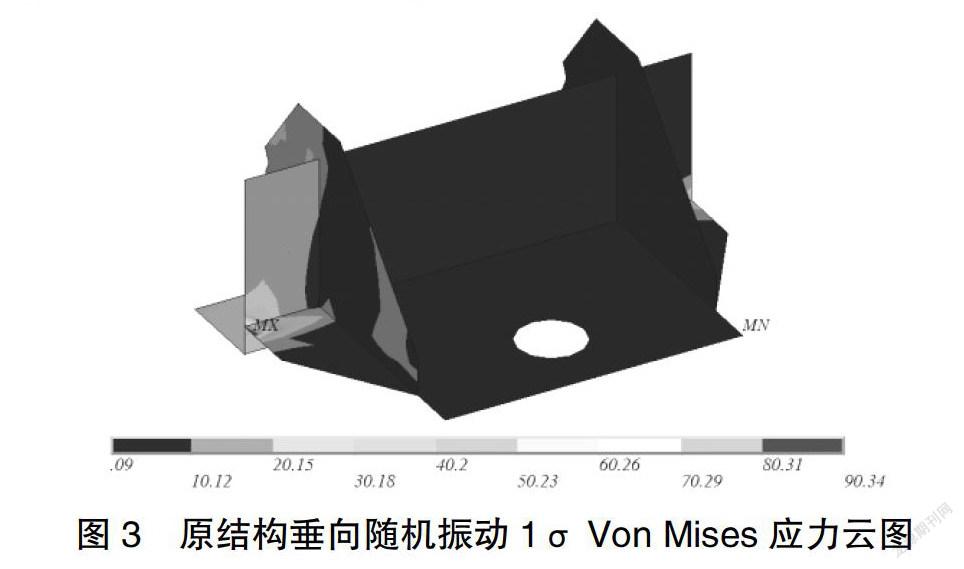

将表1中的ASD频谱作为激励,对原结构与改进后结构进行随机振动仿真分析得到各向随机振动作用下的应力分布。图3为原设计结构吊耳处垂向随机振动应力分布云图,最大1σ Von Mises应力值为90.30 MPa;纵向以及横向随机振动最大1σ Von Mises应力值为3.03 MPa及73.05 MPa。图4是改进结构吊耳处垂向随机振动应力分布云图,最大1σ Von Mises应力值为53.82 MPa。纵向以及横向随机振动最大1σ Von Mises应力值为1.30 MPa及49.17 MPa,与原结构相比,各向随机振动作用下吊耳处应力值有较大幅度下降。

2 吊耳结构随机振动疲劳分析

本节基于IEC 61373-1999随机振动试验标准,结合随机振动理论和线性疲劳累计损伤理论对频域内的疲劳寿命进行计算,通过对比结构改进前后吊耳结构疲劳寿命预测值,以验证该吊耳结构设计改进的合理性。

2.1 Miner累计损伤理论

Miner假定在循环应力作用下,累计总损伤是与零件吸收的净功有关的,提出了疲劳线性累积损伤计算准则:

(1)

当D=1时,试样吸收的能量达到极限值,试样发生疲劳破坏。

对于随机振动疲劳破坏的计算,工程界通常采用Steinberg提出的应力服从Gaussian分布的三区间法[2]。Steinberg将Von Mises應力处理成三个区间,在应力区间-1σ~1σ、-2σ~2σ、-3σ~3σ发生振动的时间分别为总时间的68.3%、27.1%和4.33%。根据Miner定律,在疲劳时间T内的总体损伤D的计算公式为:

(2)

式中:n1σ、n2σ、n3σ分别为1σ、2σ和3σ水平下的实际循环数目;N1σ、N2σ、N3σ分别为根据疲劳曲线查得的1σ、2σ和3σ应力对应的循环次数。

ν+是Von Mises应力的统计平均频率,可由下式计算:

(3)

式中:fmax、fmin分别表示随机振动试验输入频率的最大值和最小值。

2.2 疲劳分析结果

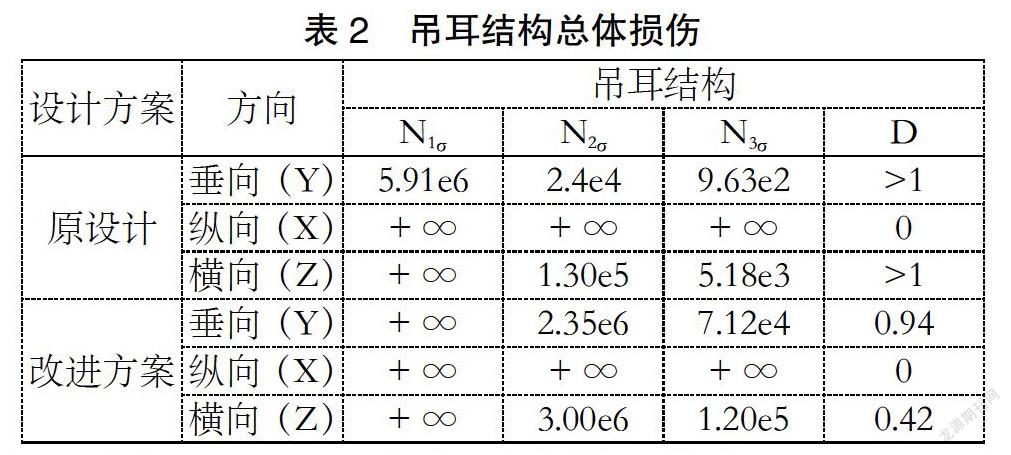

风缸模块支架材料为铝合金6082-T6,材料S-N曲线见文献[3] 。根据上节计算得到的各向随机振动的1σ Von Mises应力值,再查询对应S-N曲线上的应力值,可以得到对应的循环次数。各向随机振动循环次数N1σ、N2σ、N3σ见表2。

风缸模块在进行随机振动试验时的振动平均频率ν+由式(3)计算可得为72.5 Hz。根据IEC 61373标准长使用寿命试验规定,风缸模块在三个互相垂直方向试验时间不得小于5 h,取T为5 h。则实际循环次数ν+T为1.305E6,计算可得:

将表2中N1σ、N2σ、N3σ值及式(4)-(6)计算数值带入总体损伤的计算公式(2)可得计算结果。吊耳结构在各向总体损伤见表2。

由表2可知,原结构在垂向与横向随机振动时,吊耳结构总体损伤值D>1,未能满足疲劳寿命需求。改进方案中吊耳结构在各向随机振动作用下总体损伤值D<1,表明经改进后吊耳结构能满足随机振动时疲劳寿命设计要求。

3 结语

本文以某型轻轨风缸模块支架为分析对象,针对原结构与改进方案,对随机振动载荷作用下的风缸模块支架吊耳结构进行了疲劳寿命估计。结果表明:经改进后吊耳结构在各向随机振动作用下总体损伤值D均小于1,可满足随机振动时疲劳寿命设计要求。

参考文献:

[1]IEC 61373-1999,Railway applications-Rolling stock equipment-shock and vibration tests[S].

[2]Steinberg D S.Vibration Analysis for Electronic Equipment[M].Wiley,1988.

[3]孙春方,丁垚赪,唐希文.AL6082铝合金疲劳性能[J]. 汽车技术,2009(6):55-58.