某核级空心叶片自动焊装置及试验

徐健 熊建坤 张峻铭 杨林 许德星 吴海峰 杨建平

摘要:采用机器人自动焊方法对核级空心叶片进行焊接试验,并与手工焊进行对比,分析了焊接接头的微观组织和硬度分布,优化了自动焊接工艺参数。组建自动焊智能焊接系统,设计了仿形体结构工装夹具,与多变位机工位联动搭建自动焊生产线,完成空心叶片试验件的试制,通过试验验证其生产效率较传统手工焊接提升1倍。通过焊接数值模拟分析研究了空心叶片焊接位置和分段焊方案,并与实际叶片焊接进行对比分析,结果表明,自动焊焊接变形趋势与实际焊接过程基本一致,焊缝成形良好。通过研究空心叶片自动焊系统,可以提高核电五级空心叶片焊接的经济性和可靠性,更好地满足产品质量要求,具有较大工程应用价值。

关键词:核电;空心叶片;自动焊;生产线;数值模拟

中图分类号:TG409 文献标志码:A 文章编号:1001-2003(2021)05-0016-08

DOI:10.7512/j.issn.1001-2303.2021.05.04

0 前言

汽輪机空心静叶片因其独特的空心结构设计,具有防水蚀功能良好、质量轻、运行效率高等优点,已越来越多地应用于汽轮机机组中[1-2]。目前空心叶片通常采用手工MAG焊连接,但是手工焊存在焊接变形大、焊接质量不稳定、生产效率低、劳动强度大等缺点,已不能满足叶片高质量制造要求。机器人焊接已成为焊接自动技术的主要标志,并有大量的焊接机器人系统应用于各类自动化生产线中[3]。自动焊因不受人为因素影响以及高度智能化,在控制焊接变形、提高生产效率等方面有着手工焊不可比拟的优越性。因此,开展空心叶片自动焊装置及试验研究工作非常必要。

1 核电五级空心叶片焊接需求分析

1.1 空心叶片焊接结构特点

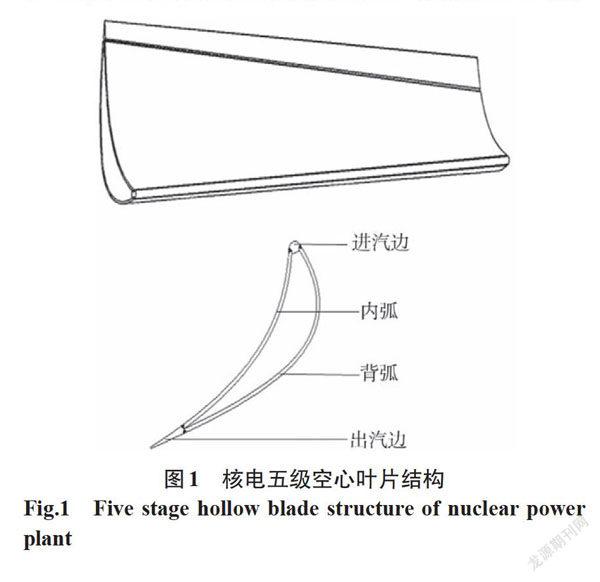

某核级空心叶片内部是空心结构,为变截面小扭角直叶片,如图1所示。该叶片由进汽边、出汽边、内弧、背弧四块焊接而成,其中进汽边为型钢,其余三部分为钢板,焊接成型后只加工出汽边内弧。材料为X2CrNi12,属于铁素体不锈钢,其焊接性主要存在热裂倾向性、接头耐蚀性、接头脆化性三大特点[4],板厚4.2±0.2 mm,具有薄壁弱刚性特点。

该叶片共4条焊缝,每条焊缝长约1.4 m。焊接时由于焊接温度场分布不均匀,导致叶片膨胀和收缩不均匀,使叶片内部产生较大的焊接应力,极易引起角变、弯曲、扭曲等焊接变形[5]。

开发基于机器人的空心叶片焊接装置,围绕空心叶片变截面结构特点,研究合适的焊接示教方法、机器人智能焊接系统集成及生产线设计,并结合数值仿真分析确定焊接顺序,最终研究出具有生产指导意义的自动焊装置及工艺。

1.2 空心叶片自动焊研究内容和难点

空心叶片要实现自动化焊接需要研究的内容及难点如下:

①智能焊接系统集成,包括激光扫描与跟踪、系统整体集成、多工位的联动生产。

②工装夹具设计,如何保证工件定位的快速与准确、夹紧的可靠与牢固。

③生产线系统设计,围绕生产线的柔性化配置布局,如何兼顾生产效率。

④焊接有限元仿真分析,计算焊接变形与收缩量,确定焊缝分段数量和焊接顺序。

⑤自动焊工艺研究开发,包括焊接参数调整、坡口装配错边与间隙尺寸不均匀带来的影响。

2 核电五级空心叶片自动焊接装置

2.1 智能焊接系统

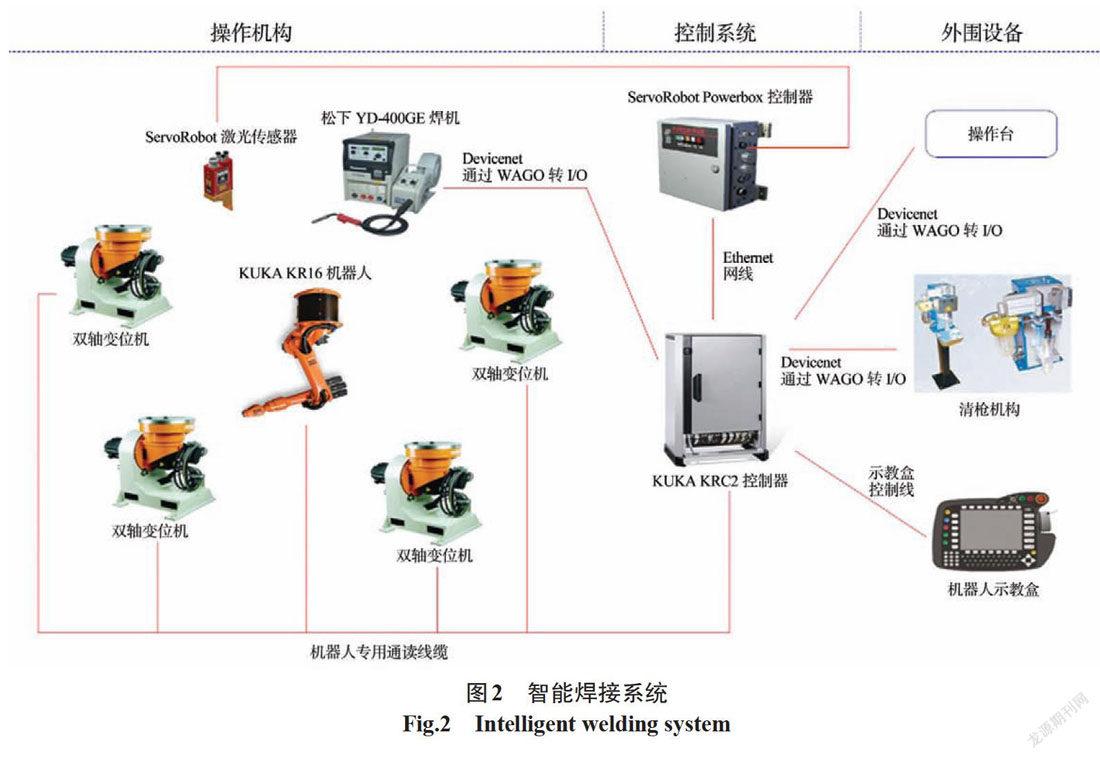

智能焊接系统如图2所示,由六轴焊接机器人、激光扫描传感器、焊接电源、散热机构和焊接过程监控器组成。激光扫描传感器固定在六轴焊接机器人末关节上,与焊枪空间位置保持固定,负责焊接轨迹的扫描和跟踪;焊接轨迹采用机器人示教方式实现。

2.2 工装夹具设计

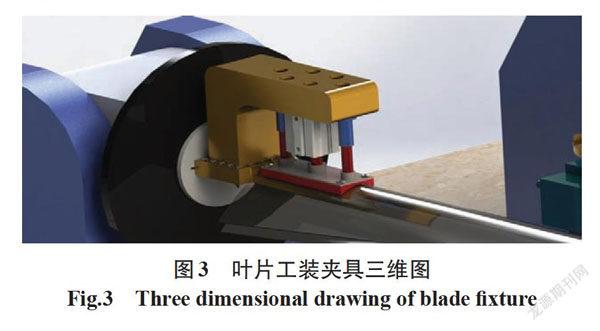

空心叶片焊缝坡口为非均匀曲面,焊接装配难度大。因此焊接时的装夹、定位以及翻转需要一套装夹工装与双轴变位机来配合执行,确保工件焊接时的精确定位和夹紧功能[6]。该叶片工装夹具由法兰盘、下仿形体、上仿形体、气缸机构和导向装置构成,采用仿形体结构和气动方式联合控制。

叶片工装夹具如图3所示。上仿形体和下仿形体分别与空心叶片背弧面的内外表面相互贴合实现叶片的固定;下仿形体直接固定在法兰盘上,上仿形体依靠丝杠锁紧机构实现与下仿形体之间的相互运动来实现空心叶片的安装与拆卸,且在夹紧叶片后可以实现自锁;导向装置由导向柱和导向套构成实现上下仿形面移动导向;依靠气缸机构实现对叶片的夹紧。该工装依靠仿形面与叶片接触,固定牢靠,不会引起过大的接触应力;工装与叶片的接触面积不大,对叶片焊接过程的自然变形影响较小。

2.3 自动焊生产线设计

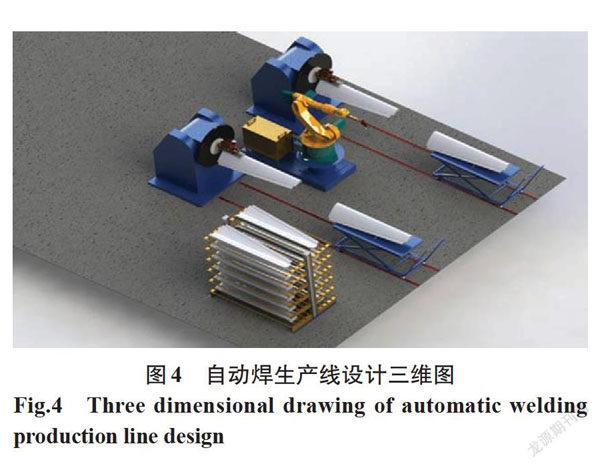

自动焊生产线设计总体基于智能焊接系统设计,采用2个胎位同时焊接,既能兼顾机器人工作效率,又能保证焊接质量。生产线方案设计如图4所示,自动焊生产线系统包括1套导轨式机器人移动平台、2套叶片双轴翻转变位机系统、2套叶片搬运轨道小车、2个叶片存放支架。空心叶片通过叶片专用工装夹具装卡在双轴翻转变位机上;焊接机器人通过滑行轨道实现在多个变位机工位之间的自由切换。

自动焊生产线工艺流程如图5所示,具体生产操作流程为:叶片完成装卡定位后,通过激光扫描定位及示教后启动叶片的焊接,工位1和工位2在完成1~4段焊接后进行双工位的自由切换,分段焊接完成后需要对自动焊的接头处进行打磨并冷却,确保焊接质量的同时有效控制焊接层温与变形,随后依次完成5~10段的焊接,其中出汽边位置由于采用的X型坡口需要对其背面清根,在全部焊接完成后人工方式拆卸叶片,完成一组叶片的焊接。

3 空心叶片焊接试验

3.1 焊接有限元模拟仿真

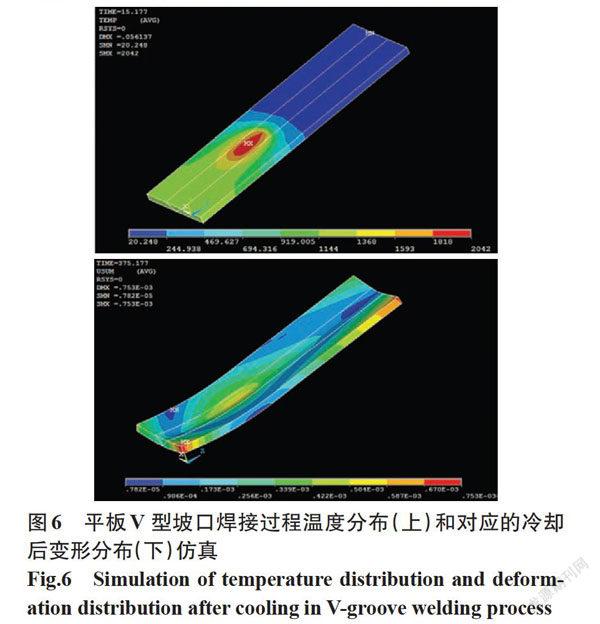

利用SYSWELD软件,采用双椭球热源模型对焊接过程进行模拟分析[7]。假设均匀温度场和焊接拘束度均等的条件下,分析空心叶片的焊接变形趋势,并计算出合理的焊缝分段及顺序。

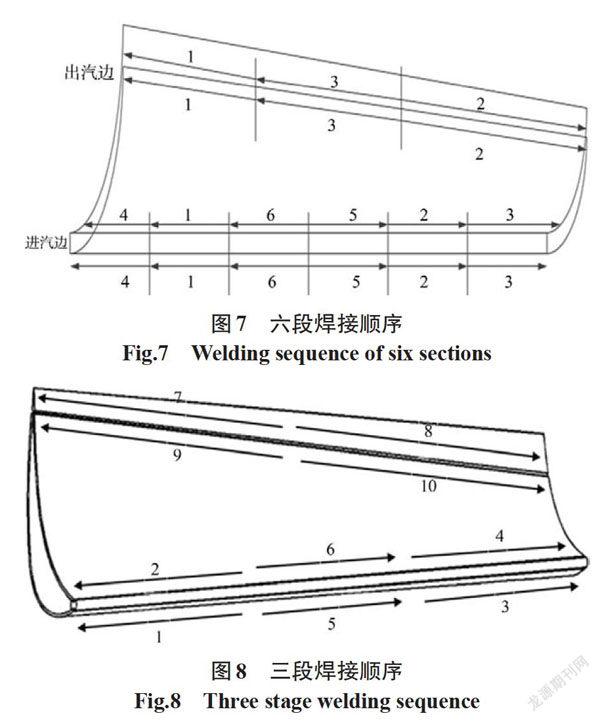

空心叶片的焊接变形特征如图6所示。进汽边叶尖端部向内弧面方向变形;出汽边叶尖端部向内弧面方向变形,出汽边根部向背弧面方向变形;空心叶片横截面的内弧面趋向于被拉直趋势,背弧面趋向于被压弯趋势。焊接变形模拟分析结果表明,六段焊(见图7)在叶片中间截面的凹弯曲变形得到有效的控制,其焊接变形小于三段焊(见图8)。

3.2 自动焊试验

3.2.1 自动焊试验流程

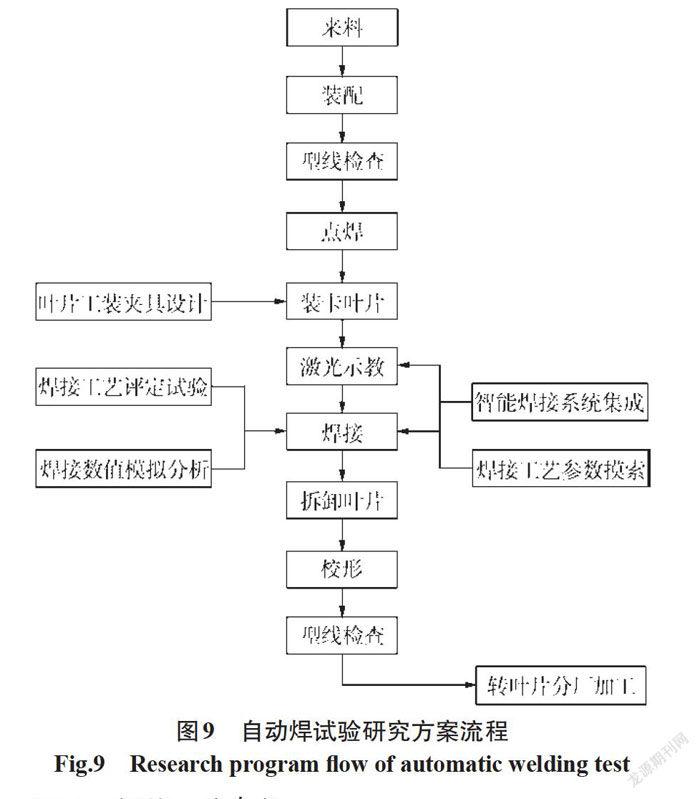

为了验证空心叶片自动焊装置的可行性和焊接模拟仿真结果的准确性,通过对叶片自动化试验研究开发制定了一套适合产品生产的焊接装置及工艺流程,可有效提升叶片生产效率,确保焊接变形与质量可控,具体试验流程如图9所示。

3.2.2 焊接工艺参数

自动焊工艺主要参数有焊接电流、焊接速度、电弧电压、保护气体流量等。每一项参数都直接影响焊接质量,而且各个参数之间相互影响,相互制约,为了得到满意的焊缝,必须使各项工艺参数合理匹配[8]。

采用由焊接工艺评定试验得出的工艺参数和焊接模拟分析的两种焊接分段顺序分别进行焊接试验,具体参数如表1所示。试验结果表明:在焊接时应尽量采取摆动焊接,摆动至两边停顿使之熔合良好;同时由于进汽边坡口间隙不均匀,按相同焊接速度焊接,焊缝呈现不规则和不均匀,在坡口间隙宽的位置焊缝余高偏低,相反在坡口间隙窄的位置焊缝余高明显偏高。通过反复分析试验,将焊接速度控制在0.17 m/min为宜。

3.2.3 叶片自动焊

根据前期试验得出的焊接顺序和焊接工艺参数对核电五级空心叶片进行自动焊试制并记录试验数据,试验过程和焊后实物分别如图10、图11所示,试验后数据检测结果表明,焊接变形量和焊缝质量均符合设计和检验要求。

4 核电五级空心叶片自动焊分析

4.1 焊接工艺评定分析

为了得到合格的焊接接头,必须进行焊接工艺评定试验。试验按标准ISO 15614-1进行评定,试验母材为X2CrNi12,选用AWS ER309L T0-4药芯焊丝,焊后对接头进行无损和理化检验,各项评定结果均为合格。

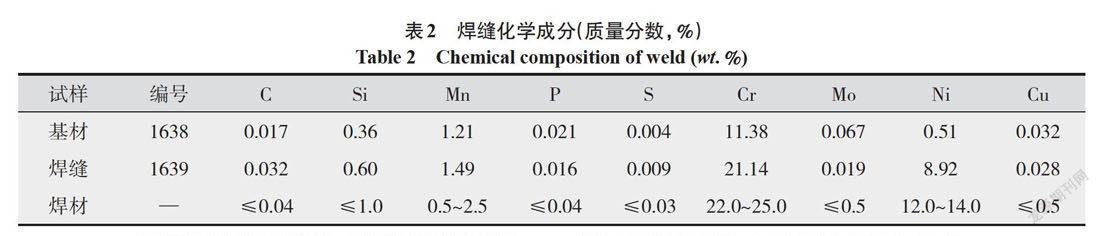

对焊缝熔敷金属和基材化学成分进行分析,如表2所示,可以看到焊缝中大部分合金元素含量相比焊材变化较小,而Cr和Ni元素的含量有所降低,这很可能与合金元素电弧烧损有关。基材平均元素含量变化不大,符合母材规范值要求。

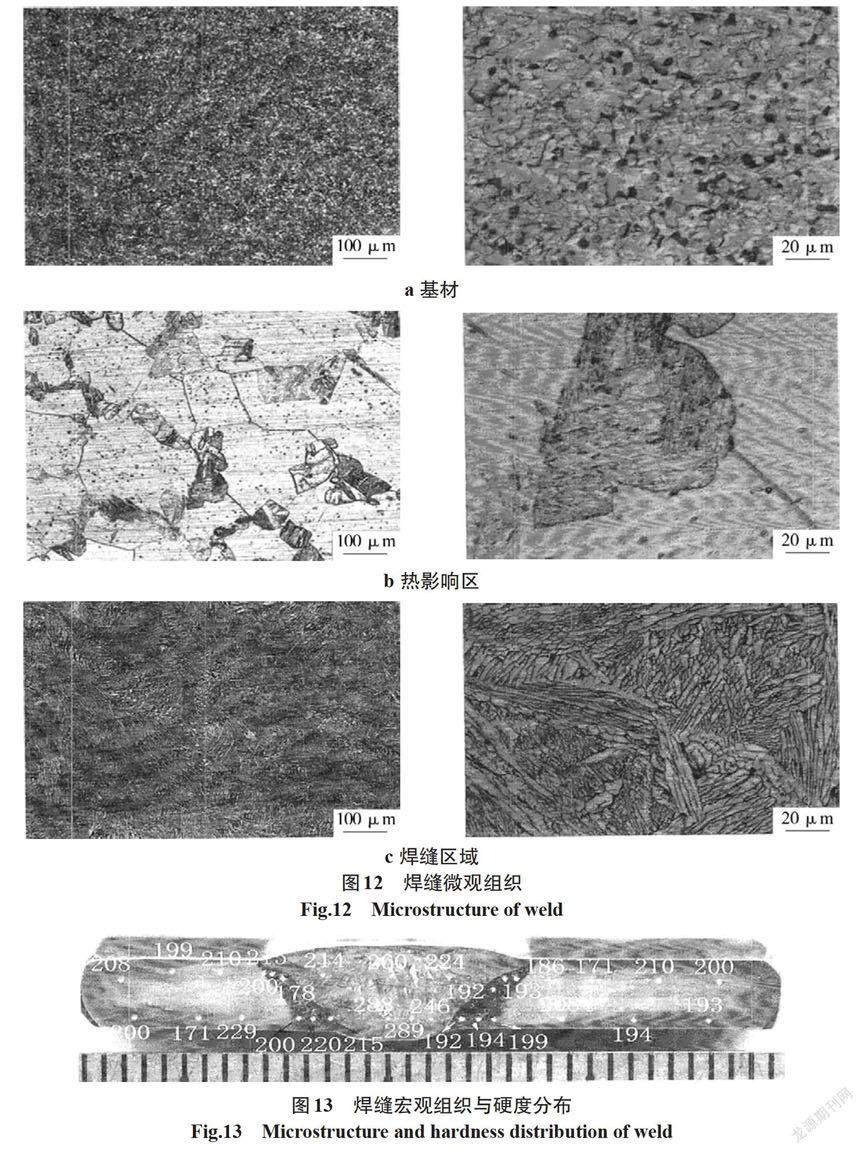

焊接接头不同区域的微观组织照片如图12所示。基材组织主要由铁素体组成,其组织照片如图12a所示。图12b为热影响区组织,可以看到由于焊接热循环的作用,该区域铁素体晶粒粗大,形成了铁素体+低碳马氏体的组织。图12c为焊缝微观组织照片,焊缝主要为枝晶状奥氏体晶粒组织,晶粒较为细小,其上分布着少量δ-鐵素体。接头不同分层位置的硬度分布如图13所示,焊缝中心区域硬度较高,而焊缝边缘靠近熔合线位置硬度较低,与母材硬度很接近。结合显微组织来看,焊接接头组织呈现明显的不均匀性,焊缝中心组织晶粒细小均匀,在热影响区有显著的晶粒粗化现象,母材组织晶粒相对粗大。这是由于焊后冷速较大且不均匀,焊缝液态金属再结晶过程中,化学元素来不及扩散,出现化学元素分布不均匀引起的偏析现象。

4.2 自动焊与手工焊对比分析

4.2.1 焊接变形分析

自动焊与手工焊焊接变形对比如表3所示。可以看出,自动焊1#和2#叶片在F-F截面6点位置变形值为0,与标准要求最小值超差-5,自动焊2#叶片在F-F截面7点和8点位置变形值分别为11.2和10.8,与标准要求最大值超差1.2。手工焊1#和2#叶片在F-F截面6点位置变形值分别为2和2.5,与标准要求最小值超差-3和-2.5。

自动焊与手工焊焊后的叶片在F-F截面6点位置的型线都超差,说明在该位置产生了焊接弯曲变形,自动焊2#叶片在F-F截面7点和8点位置的变形与6点位置的变形叠加形成了扭曲变形。但是自动焊和手工焊的焊接变形值超差可以通过校形解决,这也是叶片制造过程中不可缺少的工艺环节。

原因分析:手工焊在焊接前已进行了一道加固焊,保证了叶片的整体刚性,且手工焊采用七段焊,自动焊采用三段焊,因此手工焊的焊接变形相对自动焊较小,充分说明焊接变形与焊缝分段和顺序密切相关。

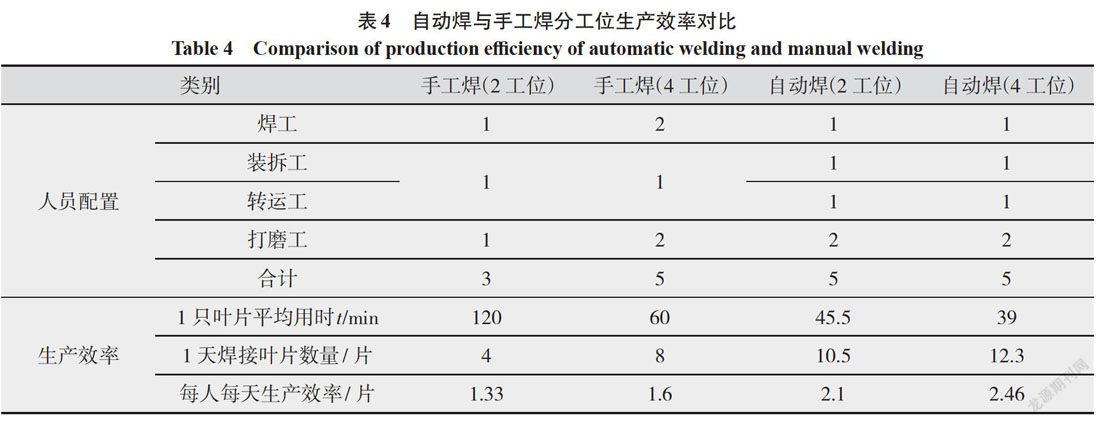

4.2.2 生产效率分析

自动焊和手工焊分两种工位(2工位和4工位)进行对比分析,按8 h/天的工作量计算,生成效率对比见表4。分析得出:自动焊(4工位)与自动焊(2工位)对比,人均生产效率提高17.1%;手工焊(4工位)与手工焊(2工位)对比,人均生产效率提高20.3%;自动焊(2工位)与手工焊(4工位)对比,人均生产效率提高31.3%。综上可知,采用自动焊(2工位)相比其他三种具有稳定的焊接质量和较高的生产效率。

5 结论

采用手工MAG焊和机器人自动焊方法对核电五级空心叶片进行焊接试验,并完成了自动焊智能焊接系统的组件,设计搭建了自动焊生产线,完成空心叶片试验件的试制,获得合格的空心叶片试验件。

(1)组建了完善的自动焊智能焊接系统,并采用激光扫描传感器对焊接轨迹进行扫描和跟踪,激光扫描快速稳定,保证系统运行稳定可靠。利用自动焊智能焊接系统和多台变位机共同搭建了空心叶片自动焊生产线,实现了多工位的联动和高质高效生产,采用的双胎位布局,生产效率相比手工焊提升1倍。

(2)根据叶片结构特点和自动焊装焊要求设计了叶片工装夹具,采用仿形体结构和气动方式联合控制,能有效保证焊接时的精确定位和装夹牢固。此外,叶片装夹时与工装仿形面接触并固定,接触应力较小,能有效控制叶片焊接变形。

(3)利用SYSWELD有限元分析软件,采用双椭球热源模型对焊接过程进行了模拟分析,结果表明叶片装配焊接变形趋势与实际焊接过程基本一致。采用六段焊接方案时,叶片中间截面的凹弯曲变形小于三段焊方案,但为了保证生产效率,仍采用出汽边两段和进汽边三段焊接的方案,其焊接变形稍大,但保证了变形在可控范围内。

(4)采用自动焊方法进行空心叶片试件焊接,优化了空心叶片最佳焊接工艺参数,焊缝成形良好。对焊接接头的微观组织和硬度分布进行了分析,结果表明焊缝组织为奥氏体,在其周围夹杂着少许碳化物。焊缝中心晶粒细小均匀,而热影响区晶粒相对粗化。接头焊缝中心区域硬度较高,而焊缝边缘靠近熔合线位置硬度较低,与母材硬度很接近。

参考文献:

姚秀平,余茂铮,孙弼.核电600 MW汽轮机末级空心静叶去湿设计研究[J].动力工程,1998,18(4):7-14.

王新军,高铁瑀,徐延相.汽轮机空心静叶去湿缝隙结构的研究[J].热能动力工程,2005,20(1):14-17.

董娜,盛仲曦,邓勇军,等.汽轮机空心叶片机器人焊接激光辅助示教[J].电焊机,2013,43(12):57-60.

邱金辉.浅析汽轮机叶片金属材料焊接技术[J].中国金属通报,2018(4):159-160.

中国机械工程学会.焊接手册:1,2,3卷(第3版)[M].北京:机械工业出版社,2007.

陈焕明.焊接工装设计[M].北京:航空工业出版社,2010.

陈楚,张月嫦.焊接热模拟技术[M].北京:机械工业出版社,1985.

贾安东.焊接结构与生产[M].北京:机械工业出版社,2007.