柴油机活塞环断裂分析

黄国彧

摘要:从柴油机活塞环的作用及运动形式出发,结合活塞环断口进行宏观检测、扫描电镜、金相等分析了活塞环在环槽内折断的原因为疲劳断裂,疲劳源应位于外圆面上棱边倒角处,推测活塞环断裂主要与活塞环承载超限有关。

關键词:活塞环;疲劳;断裂;承载

0 引言

柴油机活塞在工作时要受到较高的热负荷,受热后活塞要膨胀,为了保证活塞能在气缸内高速往复运动,必须保证在工作状态下活塞与气缸之间具有必要的间隙,而气环是用来保证活塞对燃烧室的密封,建立必要的压缩压力使燃气按要求做功的。活塞头部吸收的热量中大部分将经环槽底部通过气环传到气缸壁,然后再由冷却液带走。因此气环具有密封和导热两大基本功能,前者是后者的前提和保证。

由于活塞环随活塞做相对于气缸壁的高速运动,其平均速度高达(12-15)m/s[1],润滑不良是无法工作,必须通过飞溅等方法在气缸壁上涂上润滑油。如果润滑油过多,会使活塞环做往复运动时产生“泵油”作用,从而使润滑油窜入活塞燃烧室燃烧。油环的功用就是将飞溅到气缸壁上的润滑油均匀地涂到气缸壁上,并将多余的润滑油从气缸壁上刮下来[2]。

活塞环的主要作用是:①密封气体;②导出活塞上的热量;③均匀分布气缸壁上的润滑油,并防止润滑油窜入燃烧室;④支撑活塞,防止活塞直接和缸壁接触[2]。

活塞环的运动:①轴向运动及轴向振动;②径向运动及径向振动;③回转运动;④扭曲振动。

只有当环在环槽中自如地进行轴向、径向和回转运动时,才能保证正常工作,而上述的各种振动是不规则的有害运动,特别是高速柴油机,上述运动大大加倍,这是引起活塞环磨损、折断及润滑油消耗量过大等故障的直接原因。

1 活塞环断环原因分析

引起活塞环在环槽内折断的主要原因如下:

1.1 活塞导致的原因

①活塞环槽内积碳严重:环槽内积碳会导致环槽四周不平,使活塞环在工作中受到交变弯曲力的作用,从而使其断裂;严重的积碳也会使活塞环受到撞击,导致折断。②活塞环槽加工质量未达标、经过较长时间的运行或磨合不良使环槽的上下表面不平、或者长时间高温作用使环槽发生高温蠕变,使得环槽上下面支撑不良,在燃气压力作用下活塞环受到交变的扭曲和弯曲作用而发生疲劳断裂。③活塞环与环槽间的间隙过大,间隙增大后活塞环会在环槽内颤振,这既不利于密封又会使活塞环由于振动而断裂。④活塞第一环槽不在冷却腔区越等原因导致冷却不当,导致温度过高,换局部热应力增加。

1.2 气缸套导致的原因。

①气缸套上部积碳形成一圈凸缘或由于磨损而形成台阶,在这种情况下当活塞运行到上止点时,第一道气环会因此台阶冲击而导致断裂。②缸套的磨损使轴向出现锥度或呈鼓形,在圆周方向呈椭圆形或不规则的棱圆形,从而使活塞环在上下运动中将产生局部应力,不均的受力导致活塞环冲击断裂或疲劳断裂。

1.3 活塞环导致的原因

活塞环的铸造、加工及表面强化处理等工艺,只要其中一道工序不合格都会使活塞环存在断裂的隐患。

1.4 柴油机负荷过大导致的原因

柴油机的最大爆压过大,使环的机械应力增大,造成断环。

1.5 装配操作过程

不合理的操作导致活塞环漏光。活塞环自动装配机器送料装置如图1,如果在径向产生异常强大外力将导致活塞环径向变形(漏光)和轴向变形(挠曲),如果不及时将变形活塞环处理掉而装到柴油机上就无法保证活塞环在环槽中自如地进行轴向、径向和回转运动,最终导致断环。

2 活塞环在环槽内折断原因的综合分析

某柴油机在台架性能试验时,运行到标定点后,出现漏气量波动,此问题一直未采取措施,在进行万有特性额定转速时出现漏气量及曲轴箱压力异常增加,此时台架累计运行时间350小时,下台架拆机发现4缸出现缸套拉缸、第一环断环的故障。

2.1 断口形貌分析

活塞环断口为扭转复合型,断裂起始于外圆一侧向内圆方向扩展直至断裂见图2。外圆面(含外角)出现了两处疲劳源且疲劳条纹方向及致密性均不一致;由疲劳源1开始的疲劳较疲劳源2平整细腻,说明其应力水平较疲劳源2的低,为起始的疲劳区;活塞环在工作过程中突遇拉伤受力异常并改变了原有的疲劳轨迹出现扭转,产生了较高应力水平的疲劳源2。当活塞环的承载力小于工作应力时发生过载而快速断裂,断裂始于外圆一侧向内圆方向扩展。

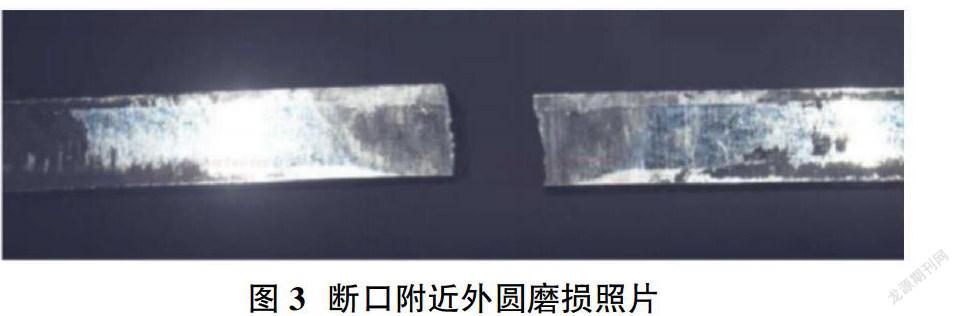

断口附件外圆表面镀层已磨穿且伴有少量熔着磨损,见图3。

活塞环下端面有微焊痕迹,说明此处温度过高,润滑油膜建立不充分产生异常磨损现象,见图4。

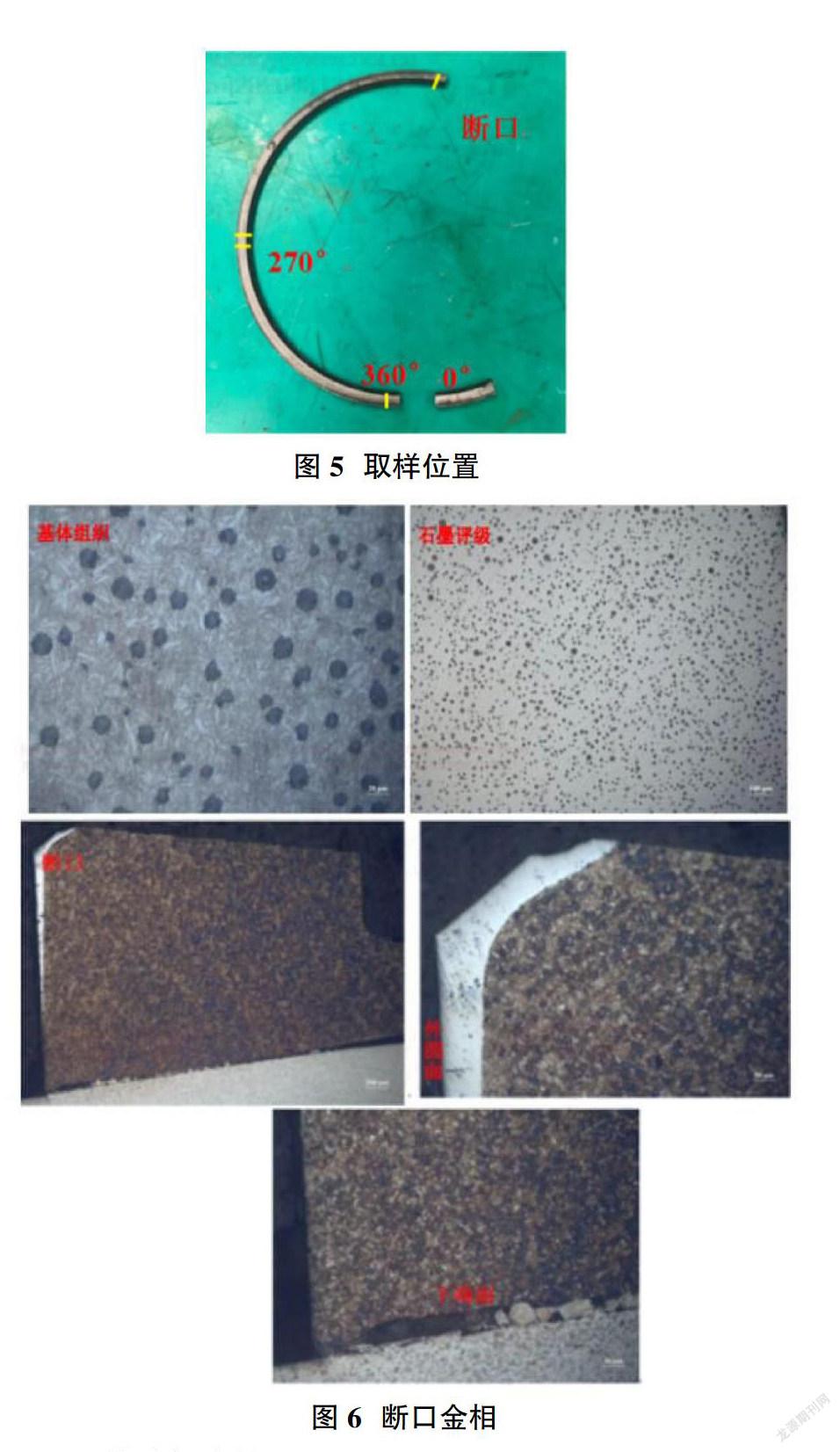

2.2 断环显微组织

从断口处270°和360°位置取样(见图5),检测镀层的磨损情况,并观察基体组织(见图6),基体组织为回火索氏体。根据标准JB/T 6016.3评定此故障件石墨大小约2级,满足1-3级的要求;球化级别为2级,符合1-4级的要求,活塞环金相满足要求。

2.3 断环下端面及对应活塞环槽下端面的磨损

结合活塞环及活塞第一环槽下端面的轮廓度,发现磨损情况有对应关系。

2.4 装配情况分析

如上述装配操作中的失误也会导致活塞环断环。

3 结论与建议

3.1 通过以上的检测与分析,得出如下结论

①整个活塞环断口面未见冶金及裂纹等缺陷,金相组织和镀层符合标准要求。②断裂分为两个过程,初期为起始于外圆靠近上端面一角的疲劳,后为起始于外圆面并沿径向向内圆扩展的过载脆断。③因发动机的一直存在大负荷时漏气量波动不稳形现象,可以判断活塞环存在封气异常现象,由此可以推断装入活塞环槽内的活塞环存在漏光。漏光部位的活塞环给高温燃气留了通道,影响油膜的建立产生,使活塞环与活塞环槽之间有金属接触和熔着磨损,导致活塞与活塞环之间的间隙增加,活塞环在换向时轴向悬浮并与缸套内壁边界接触、磨损,最终导致活塞环断裂。

3.2 建议

①控制活塞环的装配质量。②观察发动机运行状态,发现问题及时解决。

参考文献:

[1]佚名.活塞的直径、行程与平均速度[J].化工设备与管道,1975(4):68-69.

[2]李树满.最新柴油机选型设计、故障诊断及国内外标准实用手册[M].

[3]史绍熙.柴油机设计手册[M].北京:中国农业机械出版社,1984.