多路电能表脉冲数据采集装置的设计

张广顺 李有明

摘 要:智能电表在计量精度上的要求越来越高,对测试计量输出设备的准确性要求也更加严格。针对当前测试设备一方面无法同时采集脉冲个数和检测脉冲宽度,另一方面不支持多个计量通道同时采集脉冲数据。本文设计了一种应用于计量电能表的多路脉冲数据采集装置,该装置能高精度计量电能表脉冲输出个数和脉冲宽度。测试结果表明,本文设计的采集器可同时得到四路脉冲数据的精确采集,适用于脉冲常数不同的各类国内以及海外表型的脉冲数据采集,为电能表计量输出脉冲检测提供应用规范。

关键词:脉冲个数;脉冲宽度;四路采集;脉冲常数

0 引言

智能电表的普及应用,对计量的精度有了更高的要求。电表计量检测需要对脉冲输出与计量电量的一致性进行衡量,对脉冲输出的精度和输出脉宽也有相应检测规范[1]。为了检测电能表脉冲输出的准确性和脉冲宽度的合理性,需要合适的工具计量脉冲个数和查看输出脉冲宽度。电能表脉冲输出通常有以下常见问题:无脉冲和误差显示,低频脉冲输出不触发误差计算器,只有高频脉冲,脉冲无法输出[2]。为了检测脉冲输出的准确性,当前通用的单路测试系统中脉冲个数采集方法有中断检测法和电平检测法[3]。中断检测法对抗电磁干扰要求高但实现方法简单,电平检测法抗干扰能力强但软件实现复杂。电量测试中,脉冲宽度检测必不可少,需要测量电表的当前脉宽,查看电能计量产生的脉冲宽度是否达到技术要求,通常测试需要用示波器检测脉冲宽度,增加了测试脉冲输出的复杂度。电表一般需要检测有功和无功2路计量输出,需要对两种计量脉冲输出进行检验。脉冲检测端子一般有电脉冲和光脉冲的区分,部分电表仅有光脉冲,无电脉冲,而且光脉冲和电脉冲输出会有上升沿和下降沿输出差别,文献[4]提出的电平检测方法对脉冲精确性采集上有很大提高,但脉冲处理上仅可检测上升沿脉冲,下降沿脉冲未做区分,也无法检测脉冲宽度。一路采集无法满足同时采集光脉冲和电脉冲的区分,需要多个通道对光电脉冲分别处理,也可同时测量有功无功通道。

为了解决上述存在的问题,结合电能表测试要求,本文设计了一种高精度计量电能表输出的脉冲个数和脉冲宽度,多路同时采集脉冲数据的采集装置。在脉冲判断上选用电平检测法来保证脉冲个数判断准确,在检测脉宽上采用中断检测法能快速计算有效脉宽;电路设计四路采集输入,可同时采集光脉冲和电脉冲解决多余工装问题和测试效率低的问题;电源电路选用电表开关电源电路来更好适应采集装置连接电表随台测试;增加警报模块,满足一定采集个数会触发声警报,测试人员可根据采集需求设置警报阈值;同时添加红外和485通信功能,使用智能电表通信协议,为后续采集装置软件升级和设置参数提供支撑。测试结果表明本文设计脉冲采集装置适用电表产品类型广泛,脉冲采集精确性和测试效率提升明显。

1 系统硬件设计

本文是基于锐能微RN8213MCU芯片设计的脉冲采集装置,其硬件连接模块如图1所示。

首先四路采集模块采集脉冲和脉宽数据,经MCU处理后将数据存储到EEROM中,MCU也可从EEROM中提取当前四路脉冲数据。然后将MCU处理脉冲数据显示到液晶上,就可查询相应的脉宽和脉冲个数,当采集脉冲达到警报阀值会出发声警报,提醒用户查看所需脉冲数据。利用通信功能设置显示内容和轮显时间,设置警报阈值和采集脉宽范围。

结合已有电能表脉冲输出情况,电能表脉冲输出最高每秒60个脉冲,也需要多个脉冲检测端口。RN8213B计量芯片是一款低功耗、高性能、高集成度、高可靠的单相SOC 芯片,能够满足脉冲采集装置目前及将来持续增长的功能、性能要求。多个I/O口可为多路脉冲采集提供高速的数据交互;内嵌32 位ARM Cortex-M0核为采集脉冲数据处理提供完善的集成开发软硬件环境;且该芯片具有一定的滤波处理能力,对提高脉冲采集精度有很大改善。

为了实现四路脉冲采集功能。脉冲采集部分电路利用光耦实现信号的传输,并对电路进行隔离保护。此部分电路的原理:当光耦输入端无电脉冲信号输入时,光耦输出端不导通,光耦输出端光电三极管的发射极电压为0 V;当光耦输入端有电脉冲信号输入时,光耦输出端光电三极管处于饱和导通状态(V_ce≈0.4 V),此时光耦输出端光电三极管发射极电压约为2.9 V;基于此,通过MCU对光耦输出信号的上升沿或下降沿进行计数和计算相应脉冲宽度,则可得到电能表的脉冲个数和输出脉宽。

光耦选用LTV-816S-TA1-D3能很好满足当前通讯波特率需求,响应时间4 us,能快速传输采集脉冲信号,达到脉冲信号传输要求。通过R7/C3滤除噪声误差,滤除高频杂波干扰,避免杂波信号干扰误判。VD3用来保护光耦,防止输入端加入过高电压击穿光耦。输入脉冲从引脚通过输入缓冲进入内部总线,此时CPU自动使MUX向下,并向P0口写’1’,读引脚脉冲数据有效,然后打开缓冲器,将脉冲数据读入总线,从而精确的将脉冲数据传入CPU中处理。四路采集电路中电脉冲与光脉冲电路输入端的差异:电脉冲采集电路需要添加上拉电压;光脉冲采集电路不需添加上拉电压(脉冲灯输出已有上拉电压)。四路脉冲采集电路见图2所示。

為了提升采集工具的电源适用范围,在开关电源方案设计中选用智能电表开关电源的设计方案。该方案两路输出,一路给通讯电路供电,带载能力280 mA,18 V;一路给主板供电,带载能力100 mA,18 V 。电源模块给脉冲采集装置和各个功能模块和芯片提供稳定的电源。电源方案该方案具有电压工作范围宽50 V~300 V,输出电流大,转换效率高的优点,可适应不同电表的随台测试。

为了实现警报功能,电路使用低成本的无源蜂鸣器。在蜂鸣器引脚两端反向并联一个二极管,防止突然断电时产生的高压反向电动势击穿其他元器件,防止蜂鸣器使用寿命缩短。警报功能用于提醒测试人员已采集所需脉冲数据,方便测试人员收集脉冲测试数据。

为了实现测试电表参数的配置功能,支持近红外和485通讯功能。近红外通信遵循IEC62056-21光学通信物理接口标准,信号波长:900 nm~1 000 nm(红外光)。用户可通过PC/HHU软件对采集装置进行数据抄读和参数设置。初始波特率为300 bps(工厂状态下9 600 bps)、7位数据位、1位偶检验位、1位停止位;握手成功后以预先设定好波特率(9 600 bps)、8位数据位、0位偶检验位、1位停止位的波特率通信。RS485通信符合DLMS标准(IEC 62056-46),波特率为9 600 bps、8位数据位、0位偶检验位、1位停止位。

2 系统软件设计

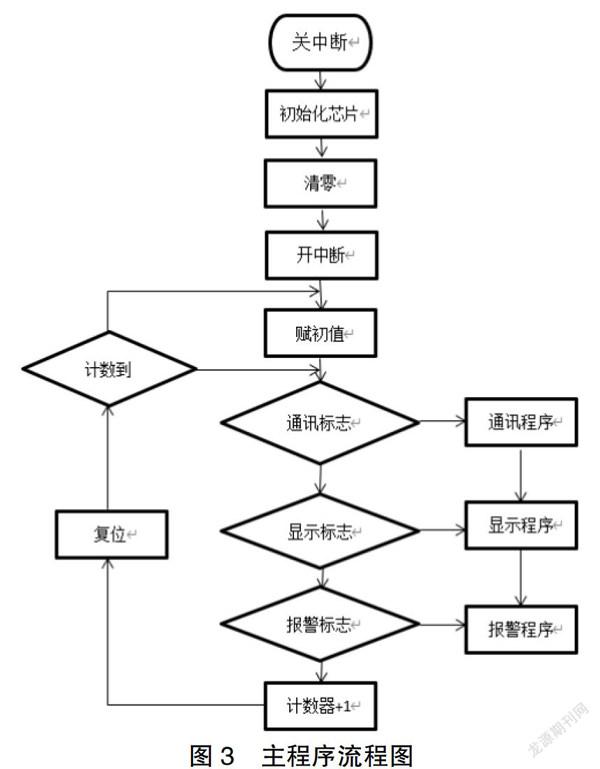

系统软件设计主要包含主程序、脉冲数据采集和处理部分、显示部分以及通讯部分。主程序完成单片机的初始化,调用脉冲采集数据和显示相关内容。主流程图见图3所示。

主程序一直作标志检测、通讯、显示、警报检测、送复位脉冲等循环。脉冲采集装置主要注重的是脈冲数据的处理过程,本文软件部分主要讲述处理脉冲的过程。采集装置分四路采集,采集端口互不干扰,只做硬件区分,软件分块处理,软件处理流程基本一致。流程描述如下:

输入信息:脉冲信号。

输出信息:当前脉冲总个数count,当前脉冲宽度plase和检测端口电平flag。

初始化采集端口状态标志位默认为0。

1)将当前脉冲信号输入y(t) ,并检测信号电平变化,定时器扫描中断处理,同时扫描四个中断口数据;

2)检测端口发生电平变化后,和基准电平比较,如果检测到高电平,当前状态flag为1,进入步骤3,如果检测到低电平,当前状态flag为0,进入步骤4;

3)程序判断01,确认脉冲信号为上升沿传输;

4)程序判断00,确认脉冲信号为下降沿传输;

5)确认输入信号的高低电平后,接下来检测脉冲个数和脉冲宽度 。首先判断当前脉冲个数是否有效,如果count+<0xffff,那么这个脉冲个数count=count,否则count=0重新计算;

6)然后处理脉冲宽度。若检测到的脉冲宽度1 ms<plase

<1 000 ms,该脉冲为有效脉冲;

7)调用脉冲个数和脉冲宽度检测函数;

8)输出当前脉冲个数,脉冲宽度和当前脉冲状态。

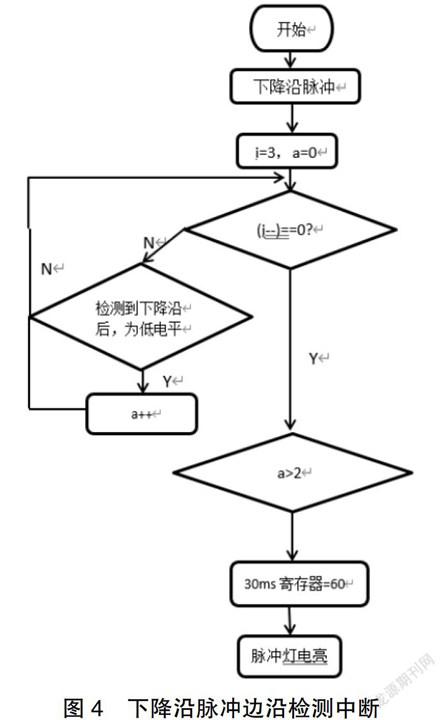

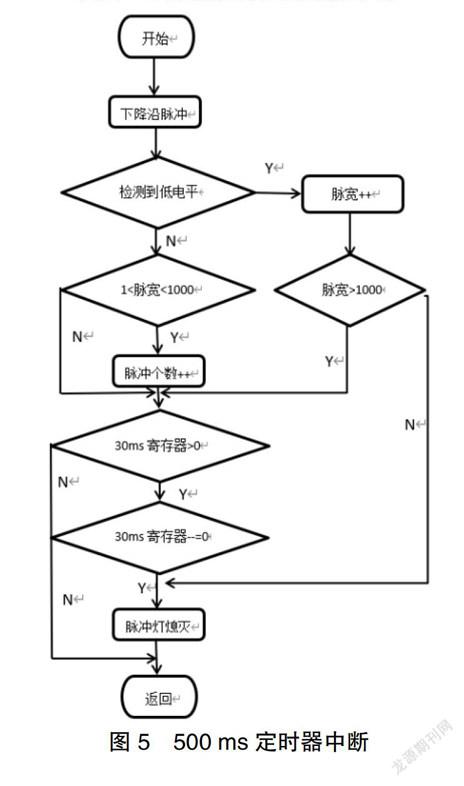

确认信号上升沿和下降沿输出能增加脉冲检测装置的适用性,为接下来脉宽判断提供依据。确认脉冲信号上升沿还是下降沿后触发相应的脉宽检测中断,脉冲宽度处理采用500 us定时器中断判断。以下降沿信号为例,下降沿脉冲边沿判断方法见图4,脉冲宽度及个数计算流程见图5。当脉冲确认信号为下降沿信号会触发中断,每500 us检测一次,为防止抖动误差,连续2次检测为低电平点亮对应通道的脉冲灯,相应的脉冲宽度加1,当检测到高电平时,如果1 ms

<脉冲宽度<1 000 ms该脉冲为有用脉冲,当前脉冲宽度更新,对应通道的脉冲个数+1。否则该脉冲为无用脉冲,继续下一次脉冲检测。脉冲灯起指示作用,代表当前检测通道有脉冲输入。脉冲指示灯由30 ms寄存器控制,检测为有效脉冲后点亮,延时30 ms后熄灭。 上升沿信号检测到高电平信号触发脉冲个数和脉冲宽度计算,检测流程同下降沿信号。

常用的脉冲检测方法可选用表决法[5]、中断方式或电平查询方式采集[6]。本文采用的是中断和查询结合方式对脉冲计数,提高脉冲计数的精确性。采集装置采用的是直接接入电表的方式,然后经过硬件电路滤波处理得到规整的信号波形,软件方面采用先判断脉冲宽度在计算脉冲有效性,很好规避其余脉冲噪声干扰。而且,计算脉冲采用先判断输出高低电平,确认脉冲方向后,再进行脉冲宽度和脉冲个数计算,这种方式能确保采集脉宽为有效脉宽,避免占空比较大时对脉冲误判的情况。部分采集装置仅就电平变化判断脉冲个数[7],仅判断采集脉冲个数,无法确认脉冲输出电平情况,也无法采集对应的脉冲宽度,本文方法可规避这种情况。

3 测试结果分析

为了验证所设计脉冲采集装置的性能,本节进行了测试验证及本产品性能分析。测试验证不同规格的脉冲常数的电表输出的脉宽和脉冲个数精确度。选取不同规格脉冲常数的表型8种。测试电压和电流分别加1.3Un、1.2Imax输出,上电约2个小时,计算输出脉冲个数和脉冲宽度与脉冲采集装置采集的数据做比对试验,测试结果见下表1:

查看表1所示结果,本文设计采集装置单位时间输出脉冲小于60个/秒脉冲采集器均能正常采集,相比原有采集装置单位时间输出高于30个/秒会出现漏记,高于50个/秒不会记录,本文方法始终将误差控制在1个误差范围内,测量脉冲宽度精度在1 ms范围内均可精确计算。电表实际要求计量脉冲输出误差在万分之1,脉冲宽度只要求查看整数值,本文设计很好满足电能表输出脉冲测试要求。采集装置能很好测量不同脉冲常数的各类规格电能表,说明本文方法适用于各类规格表型的脉冲个数和脉冲宽度采集。

4 结论

本文依据智能电表脉冲对脉冲精度和输出脉冲检测要求,设计出一款支持多路脉冲数据采集的脉冲检测装置。与其他的脉冲检测装置相比,本文设计支持脉冲个数和脉冲宽度的双重检测,适用各种规格电表的计量输出脉冲性能测试,支持多路采集提高测试效率,而且适用电表的随台测试。测试结果表明,本文设计采集装置为电能表计量输出脉冲检测提供应用规范。当前本文设计采集器已替代原有采集器用于各类电表测试中,数据记录精确,运行稳定。

参考文献:

[1]单/三相智能电能表技术规范[S].国家电网有限公司发布.

[2]刘润民,刘华.标准电能表脉冲输出常见问题解析[J].河北电力技术,2007(4):28-29.

[3]吴兆垠.十六路智能脉冲电量采集器设计[J].电子测量技术,1993(4):3.

[4]包琴.基于PIC单片机的电能表脉冲采集器设计[J].电工技术,2018(6):5.

[5]李晓蕾.电能表数据采集器研发及应用[J].自动化与仪器仪表,2013(3):59.

[6]吴清收.基于A/D转换的多路脉冲数据采集器的设计[D].山东科技大学,2006.

[7]徐晨光.电能表数据采集器的设计与应用[J].区域治理,2018(43):156.