传染病负压检测方舱关键技术研究

崔化刚

摘要:传染病检测方舱主要用于新型冠状病毒的呼吸道病毒检测,也可对鼠疫、霍乱、炭疽杆菌等生物安全危险病菌进行检测。为确保病毒不泄漏,舱体内需要保持一定的负压,且舱体的气密性能需要达到生物安全四级实验室的气密要求。本文章主要对舱体的气密处理技术和负压隔离技术进行了研究论述。

关键词:负压隔离 检测方舱 密封处理

1检测方舱基本情况介绍

舱外总体尺寸为9125mm×2438mm×2438mm(长×宽×高),外部如下图所示。

后端设置气密门用于人员进舱操作;右侧上方设置高效送风过滤装置;左侧下方设置电源壁盒,用于整舱的电源输入;在其上方设置显示终端,可对舱内检测情况进行影像监视;前端右侧下部设置整体式空调器。

前端设置气密门;后端右上侧设置排风高效过滤装置;后壁左侧中部设置有一个消毒口。

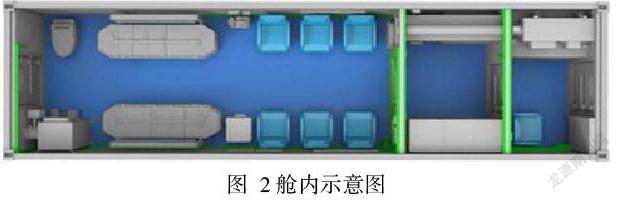

舱内布局如下图所示。

舱内由左至右分别为检测间、防护服更换间和缓冲间。

检测间:用于检测处理,内设检测台和座椅,并设有环境监测显示屏;

防护服更换间:更防护服间属于半污染区;设置电气柜;

缓冲间:左侧位置为空调隔间;医护人员在右侧休息、值班;

2设计目标

关键指标如下。

(1)方舱气密性:舱内充正压500Pa,自然衰减20min,压力不低于250Pa,达到生物安全四级实验室气密性水平;

(2)检测间、更防护服间和缓冲间建立负压梯度,保证检测间污染空气不扩散至至更防护间、缓冲间及外部环境。检测间与外部环境负压差:≥30Pa;相邻功能间压差:≥10Pa;空气过滤器过滤效率:≥99.99%@0.3μm-0.5μm;

通过对检测方舱的应用场景、对检测流程及方式深刻理解,舱体的密封性能和负压隔离环境控制是传染病负压检测方舱的关键技术,应进行专项研究和验证。

3舱体密封技术研究

为保证方舱的气密性能达到生物安全四级实验室气密性水平,需对方舱的气密性能进行研究。密封主要以内密封为主,主要包括方舱大板、舱体搭接、舱门、孔口、过线孔、穿舱气管等方面的密封。

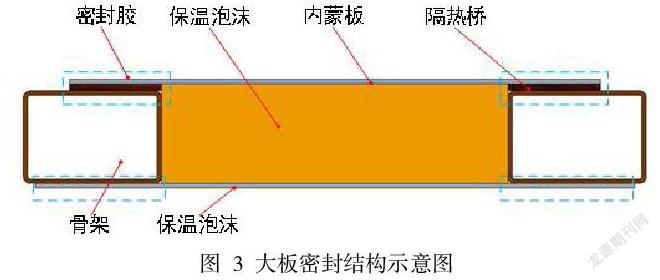

3.1方舱大板

大板蒙皮采用整体板材,确保大板的密封性。蒙皮与骨架结合面均涂密封胶进行密封,结构见下图所示。

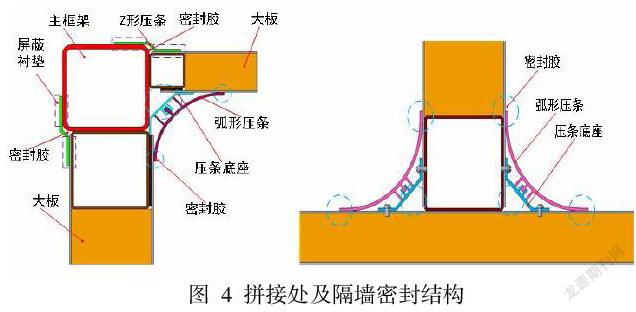

3.2舱体密封处理

大板与主框架采用焊接连接,保证方舱整体的结构强度。外侧缝隙处涂密封胶后安装Z形压条,接触面见衬垫屏蔽垫,用于方舱的屏蔽与防水密封。内部缝隙处涂密封胶,角部安装圆弧压条底座,采用螺钉或铆钉固定。外部安装圆弧压条,采用卡装方式,并通过密封胶进行密封。

4负压环境控制技术

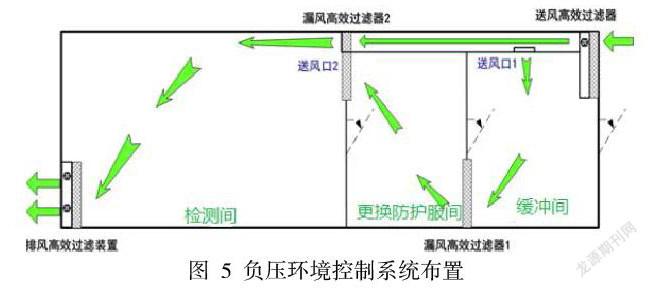

负压隔离控制系统采用“定送变排”+“漏风扰动调节”的控制方式。

“定送变排”:根据气体压强计算公式PV=nRT,可知P= nRT / V (P为压强,T为温度,V为容器体积,nR为气体质量);由于系统体积恒定,温度可近似于恒定状态,故系统的压差取决于气体质量的大小;为避免排风和送风同时调节风量引起较大扰动,故设计时送风装置采用定频风机定风量被动控制,排风装置采用变频风机变风量主动控制方式,通过对排风量动态调节,实现对系统排风量和送风量动态调节,从而实现系统压差的穩定。

“漏风扰动调节”:更防护服区没有送、排风装置,通过漏风装置的设置实现自动定风量调节压差控制。

排风高效过滤装置采用变频风机,便于自控系统主动调节系统排风量,当系统出现较大扰动时能有足够的排风量来来维持负压环境,保证系统始终处于负压状态。

送风高效过滤装置用于系统送风量的调节;出口分两路,一路较大风量送至检测间,另一路较小风量送入缓冲间;采用定频风机定风量控制,属于被动调节,可避免排风和送风同时调节风量引起较大扰动。

在隔间壁板设置高效漏风过滤装置和可调节百叶窗,通过高效过滤器向系统引入漏风压差控制策略,可有效降低系统在开/关门、微扰动等工况下系统额压差波动,确保系统压差的稳定。

排风过滤装置为系统的重要件,出现故障,会引起整个系统失效,故采用以下设计:

双排风机设计,一主一备、热备冗余;

原位检漏设计,确保排风过滤装置完整性及相关性能指标达到使用要求;

设置生物安全阀,在密闭隔离阀设置生物指示菌片进行原位消毒,确保人员安全。

4.1排风高效过滤装置

采用线扫描检漏技术,对高效过滤器进行原位检漏,并实现单独对HEPA 过滤器进行消毒灭菌,采用偏心压紧方式对过滤器进行装卸和袋进袋出方式更换,安全、方便。

箱体内安装HEPA过滤器,上游设置(气溶胶)混匀装置,下游设置线扫描检漏机构;箱体设置扫描驱动机构、过滤器压紧机构、生物安全防护袋、过滤器阻力表、气体消毒口、消毒验证口、气溶胶发生口和手动扫描采样口。

主要技术参数

a)过滤效率:≥99.99%@0.3μm-0.5μm;

b)排风量:额定风量≥400m3/h;

c)气密封性:压力为2500Pa时,腔室内每分钟泄漏的空气量不超过腔室净容积的0.2%;

d)箱体抗压力 ≥2500Pa;

e)过滤器检漏方式:手动扫描检漏;

f)消毒方式:在过滤器上、下游设置有消毒接口,配合气体消毒剂发生装置和气体循环消毒装置使用,实现对过滤器的原位消毒;

4.2高效漏风过滤装置

由箱体、HEPA过滤器、多孔抽拉式百叶、支架和阀门组成,箱体设置过滤器压紧机构、过滤器阻力监测表。过滤效率:≥99.99%@0.3μm-0.5μm;

5试验

5.1密封性能检测

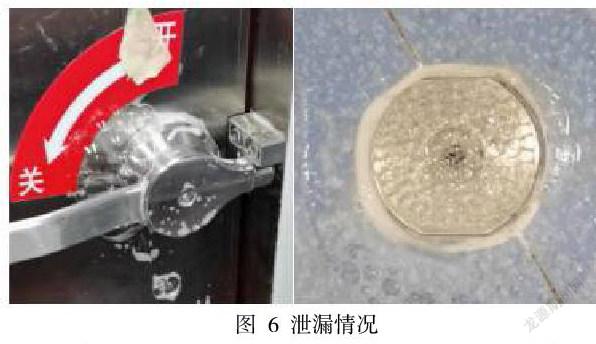

检测方舱试制加工完毕后,对舱体的密封性能进行了试验。试验前,封闭进风口,开启高效排风装置,将方舱内压力保持300Pa负压,在可能泄漏处刷涂肥皂水进行检漏。过程中发现,其中一个气密门把手处和一处预埋螺孔处有大量气泡冒出,证明此处有空气进入舱内,存在泄漏情况,对泄漏处进行处理后,进行了气密性检测。

试验依据GB19489-2008 《实验室生物安全通用要求》进行,封闭通风口并接入压缩空气和压差计,舱内充正压500Pa,读取数字压力表数值,并开始计时,自然衰减20min后舱内数字压力表数值为342Pa;试验之后又进行了耐久性测试,当舱内气压降到250Pa时,计时器计时41min35s。

试验结果证明舱体的密封性能达到了生物安全四级实验室气密性水平,证明了舱体密封技术的切实可行,达到了研究目的。

5.2负压环境控制试验

开启负压隔离系统,运行稳定后,检查三个隔间的压差计,压力差稳定在10Pa;

开启任一隔间密封门,压力差波动约10s后稳定在10Pa,证实负压隔离系统的运行有效,能够达到设计目标。

依据GB 19489-2008对负压隔离系统的净化效率进行检测。采用扫描检漏法,上风侧发生气溶胶,稳定后用粒子计数器测试上游浓度,0.5μm粒子数≥4000个/min,在下游高效过滤器表面及边框进行扫描。过滤器过滤效率大于99.99%@0.3μm-0.5μm,达到了预期设计目标。

6结论

通过对舱体密封技术和负压环境控制技术进行研究,解决了传染病负压检测方舱的关键技术,试验证明技术切实可行。后续将对这两项技术进行进一步研究,提高其施工的便利性和可靠性。

参考文献

[1]GB/T1413-2008系列1集装箱分类、尺寸和额定质量[ S].2008

[2]GB19489-2008 實验室 生物安全通用要求 [ S].2008

[3]GJB6109-2007 军用方舱通用规范[ S].2007

[4]冯树根.生物安全实验室排风高效过滤器检漏方法探讨[J].建筑热能通风空调,2006,25(1):91-93

[5]张宗兴等.气密性高等级生物安全实验室的负压控制[J].中国安全科学学报.2010年第6期

[6]赵明等.微生物检验车的研制[J]医疗卫生装备·2014年3月第35卷第3期