叉车专用电磁吸盘无线操控改造

摘要:叉车专用电磁吸盘操作控制线路系统易出现故障。本文分析了叉车专用电磁吸盘操作控制系统原理及其利弊,针对原操作控制系统复杂、故障率高、维护工作量大、维修成本高、易错失生产时机等问题,提出了改进方案,在保留原电磁吸盘原动力装置前提下改进其控制方式消除了故障隐患,具有一定推广价值。

关键词:电磁吸盘; 无线控制; 可控硅双全桥整流逆变

1 引言

营口港六公司为提高场地钢板装卸作业效率和货运质量,目前联合电磁铁专业厂家共同开发制作各种规格叉车专用电磁吸盘15套(以下简称电磁吸盘)。投入使用后发现,操作人员控制系统易出现故障影响作业效率。根据公司2019年四季度电磁吸盘的电气故障统计分析,控制系统的故障占比超过50%,其中操控系统传输信号线缆故障高达46%(见表1)。经过反复试验,研究出一套可行的技改方案。

2 电磁吸盘原有操控系统的利弊分析

原电磁吸盘操控系统,驾驶室操作人员通过转换开关闭合到“吸料”位置,通过传输线缆将指令传输到配电柜接触器辅助触点,通过继电器-接触器执行电磁铁吸料指令,当叉车将物料位移至指定位置后,操作人员通过转换开关闭合到“退磁、放料”位置,继续通过传输线缆将指令传输到配电柜执行放料指令(如图1)。

原电磁吸盘操控系统的优点有:

(1)该操作控制系统采用转换开关-继电器-接触器-电磁铁,控制模式,性价比高,维修配件成本低廉。

(2)驾驶室至配电柜采取线性控制,如发生线路故障,易于维修人员判断。

原电磁吸盘存在的缺陷有:操控系统控制线路受海边潮湿环境和夏冬季高低温影响严重;操控线路极容易老化,因此使用寿命短;由于操控线路连接驾驶室和叉车叉齿处的配电箱,通常固定于叉车门架上随叉车门架频繁升降和倾斜,因此操控系统的线路故障率高,维护工作量大。

3 改造方案与实施

改造方案将原有的控制系统拆除.因原有的控制系统存在的缺陷.原控制系统采用连接线的方式故障率高.充电系统故障率高的缺陷.改造后的电控系统为遥控装置.避免了连接线故障高的缺点.原充电系统因发电机组发电功率不稳造成蓄电池损坏的现象.改造后采用微电脑控制.优点.操作灵活故障率低.设备用在哪台叉车都可以.无需连接电线电缆。

3.1 新方案结构原理

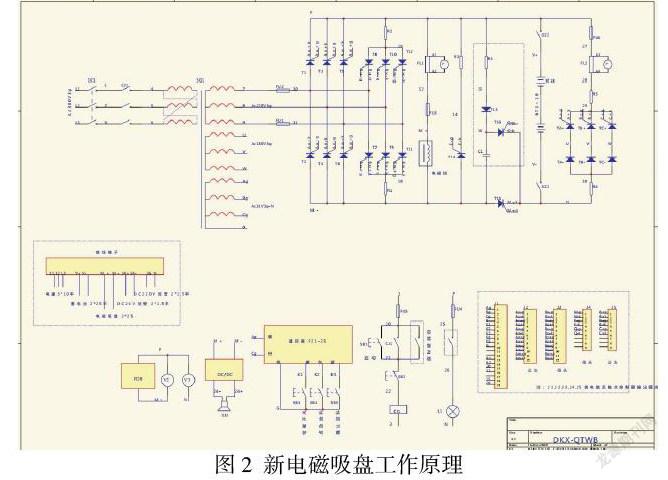

开启空气开关 DZ1并按压启动按钮使系统得电。 AC380V3 Φ的主电源通过接触器 CJ1使变压器SG1变压(AC220V3Φ )"隔离",通过快速熔断器 FU1.2 使模块T1~T12 得电。开启给磁开关微电脑控制器会根据系统设置模式输出相应的移相,触发脉冲使模块 T1~T6工作并输出直流电压。注意:“如果没有安装磁盘体即使微电脑控制器输出脉冲也不能得到相应的直流电压”。吸料时如遇电网突然停电或缺相系统会触发可控硅( T13),备用蓄电池电源投入供电。如果电网在此时又恢复供电系统会停掉备用电源(触发)恢复电网供电工作。 T15T14 卸料时关闭给磁开关,微电脑控制器首先控制模块将磁盘内能量逆变回电网,然后施加反压(T8~T12 )工作使物料尽快下落,既而完成一次运行过程(如图2)。初始开机时,系统进入系统初始化状态,需等待 10秒后给磁。

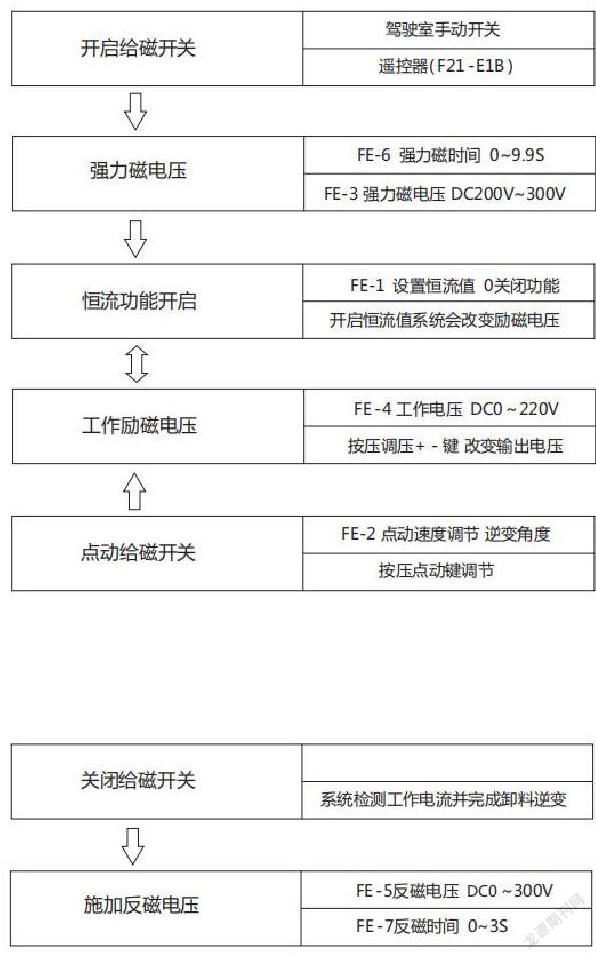

3.2 新方案控制流程

3.2.1控制器设置及面板按键

控制器工作時主界面 000A ......磁盘工作电流

面板上三只按键分别是“设置键”,“移位键”,“置位键”。

设置键:按压设置键系统进入参数设置界面(给磁时按压失效)。(显示FE-0)

移位键:按压移位键闪光标移动一位.

置位键:按压置位键光标闪烁位数字加一。

3.2.2 参数设置界面

按压设置键进入参数设置界面,显示FE-0,按压置位键更改设置项目。选中后按压设置键进入相应的选项,按压移位及置位键进行相应的设置,按压确定键设置完成系统进入工作界面。

3.2.3 参数说明 (如图3)

FE-0:系统分流器值设定。(出厂时设定根据设备配置情况设定)

FE-1:系统热电流值设定。(磁盘恒电流工作,设置电流,设置0停止此功能)

FE-2:调料逆变角度设定。(单张释放,调料,释放时间设定)

FE-3:强力磁电压设定。(强力磁电压设定,一般为DC300V)

FE-4:⼯作时电压设定。(强力磁柜设定在DC200V左右,普通柜DC220V)

FE-5:反磁⼯作电压设定。(一般在DC180V左右)

FE-6:强力磁时间。(一般为3~9秒)

FE-7:退磁时间(一般为0.1~0.9秒)

FE-8:超时时间设置(0~120 分) 设置0停止,一个工作周期最长时间设定。

3.3 关键元件的特性

主要元器件的特性为微电脑、整流变压器、无触点控制板、退磁放电电阻、蓄电池组、遥控装置等;微电脑控制整体系统;整流变压器将AC380变DC220;无触点控制板控制给磁及退磁;退磁放电电阻,电磁铁退磁时放电电阻将电磁线圈电放出;蓄电池组当电网停电时蓄电池组可以继续给电磁铁供电;遥控装置,操作者则可以在车上任意角度操作。

3.4 新方案改造实施

在硬件上要根据电磁吸盘吸放力量的大小和起升距离的长短保留原有柴油发电机组以及电源系统。将直流起重电磁铁微电脑无触点停电保磁控制设备安装在原直流起重电磁铁停电保磁控制设备的位置,可控硅双全桥整流逆变结构安装在原三相桥式整流、正反向激磁回路、放电回路的位置,然后将微处理芯片安装到相应的位置即可。为了方便检修,可分离电力回路和控制回路,将主控制器放置到原来配电柜中,利用有源逆变技术,实现吸铁卸铁干净利落,节省工作周期。

配电柜内拆除原发电机组和各个电磁铁的控制线路,重新安装微电脑控制模块、无触点接触单元,并添加一个无触点控制板.和退磁放电电阻参与电磁铁吸放控制,并形成可靠保护。同时,通过重新编写微电脑内部的梯形图程序,完善各个环节的互锁控制逻辑。

4 新方案的优势

新方案结构简单、耐低温性能好、故障率低、维护容易,主电路采用可控硅双全桥整流逆变结构,无触点无火花及其适合高频次工作,主控器采用微处理芯片(RSC架构芯片组),完美支持主电路四象限运行去磁及点动释放时采用有源逆变技术,卸铁干净利落节省工作周期。自适应相序,无须调节相序安装及维护简易方便,独特的电流检测系统,可任意设定移相角度控制磁盘工作吸力。可设定工作周期时间(0~120分),有效防止误操作,以至烧毁磁盘主控制器采用数码管显示,可直接设定系统工作模式或读取参数信息等三相平衡式掉电缺相检测方式,是作业过程馈电的安全保证。主控制器采用精铝压铸结构,防尘防潮支持高恶劣环境工作。简单的系统电路更稳定可靠,整机元件横块化,减少运行成本。充电系统采用浮充闪动检测,自动跟踪,且限流恒压。

5 结语

通过对电磁吸盘控制配电柜的改造,降低了电磁吸盘操作控制线路系统故障率,提高了叉车专用电磁吸盘的作业效率和港口码头钢板的装卸效率,且改造方案简单易行,可为同类型的叉车电磁吸盘改造提供一定的参考。

参考文献

[1]JB4315-86《起重机控制设备》

[2]GB/1497-1985《低压电器基本标准》

[3]JB/DQ4509—89《直流起重电磁铁电控设备标准》

作者简介:聂乐顺(1983.8-)男,汉,山东潍坊,本科,电气工程师,研究方向:港口电气设备应用与维护,港口装卸工艺及工属具管理应用。