基于可编程逻辑控制器的工业锅炉远程监测系统设计

李 磊

(西安航空职业技术学院,陕西 西安 710089)

随着现代控制理论与计算机技术的不断发展,以物联网技术为基础的远程监控体积开始大范围应用于工业监控中,在工业锅炉管理工作中引入远程监测系统,能够显著提高管理者对于锅炉的控制精度,同时也有助于降低管理成本,现已成为提高工业企业管理效率的一项重要手段[1-3]。

1 工业锅炉系统概述

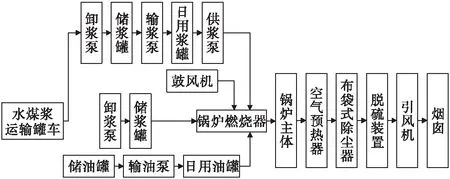

本次研究针对某化工厂的2×14MW燃水煤浆热水锅炉专门设计一套DCS系统。该锅炉系统由锅炉主体、供浆及储浆系统、管道吹扫及冲洗系统、燃烧系统、水系统、除尘脱硫系统六个部分所组成,工作流程如图1所示。

2 计算机控制方案设计

本次研究所设计的水煤浆锅炉监控DCS系统具体包含三层结构,即工业现场级、过程控制级与过程管理级。

图1 水煤浆锅炉系统工作流程图

1)工业现场级

工业现场级设备具体负责数据的传送与采集,相关硬件为各种变送器和传感器,可以将所采集到的非控变量转换为供计算机分析的可控变量信号[4-5]。本次研究所采用的仪器仪表输出信号为DC 4~20 mA,以满足PLC控制模块在信号输入方面的要求。

2)过程控制级

水煤浆锅炉监控DCS系统过程中控制级的核心元件为西门子S7-300型PLC可编程序控制器,该元件由接口模块、CPU模块、通信模块、内存储卡等模块所组成,单个机架上最多可以安装8个模块,具有调试工作量小、抗干扰能力强、使用方便等特点[6-8]。

3)过程管理级

过程管理级主要由操作员站和工程师站两部分组成,负责整个系统的数据管理、控制管理、图形显示与指令下达,其硬件结构与常规的工业控制系统相类似。

3 主要控制回路设计

3.1 符号表设计

符号表负责对端口变量和用户所使用变量之间的映射加以定义,进而实现PLC系统变量与用户自定义符号之间的绑定[9-10],水煤浆锅炉监控DCS系统的部分符号表如表1所示。符号表的设计应当尽量直观简洁,最大程度上提高程序的运行效率。

表1 部分变量符号定义

在表1中,地址代表着用户定义的变量名称所在的寄存器物理地址,符号代表用户定义的变量名称。在编号PLC控制程序之前要建立一套完成的符号表,使寄存器与用户自定义符号之间建立映射关系,便于接下来的程序编写[11]。

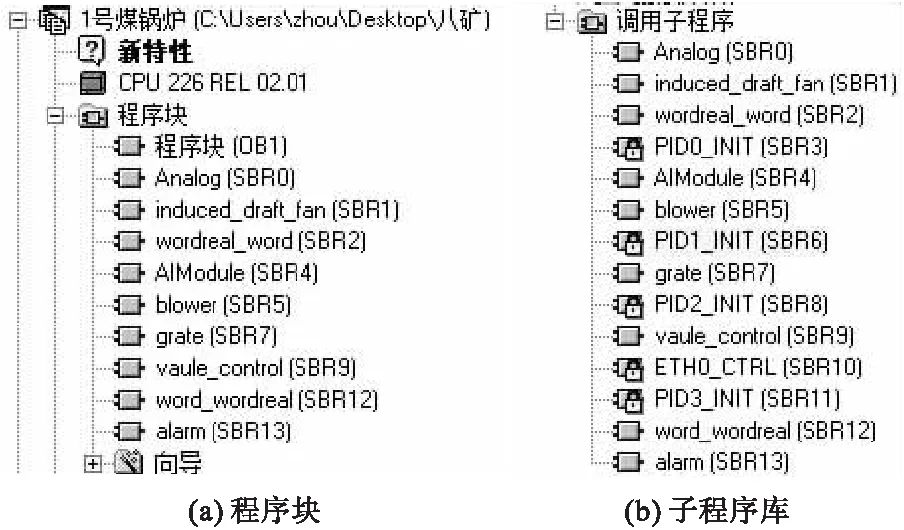

3.2 程序块

程序块由主程序和子程序两部分构成,二者之间可以相互调用,并且其中所有的程序都是并行的[12]。水煤浆锅炉监控DCS系统的项目程序架构如图2所示,主程序如图3所示。

图2 程序块结构

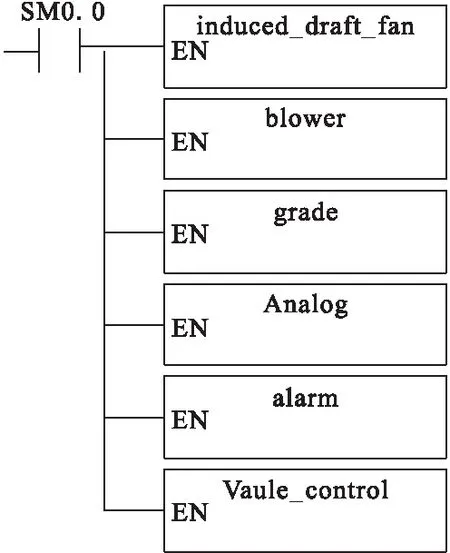

本次研究通过梯形图来编写主程序,SM0.0在PLC中代表特殊标志继电器,负责实现被控对象与PLC之间的信息传输。在程序运行过程中,SM0.0的状态一直为ON,具体负责激活鼓风机、引风机、水泵、炉排、数据转换、报警等六个子程序。

图3 主程序

3.3 子程序

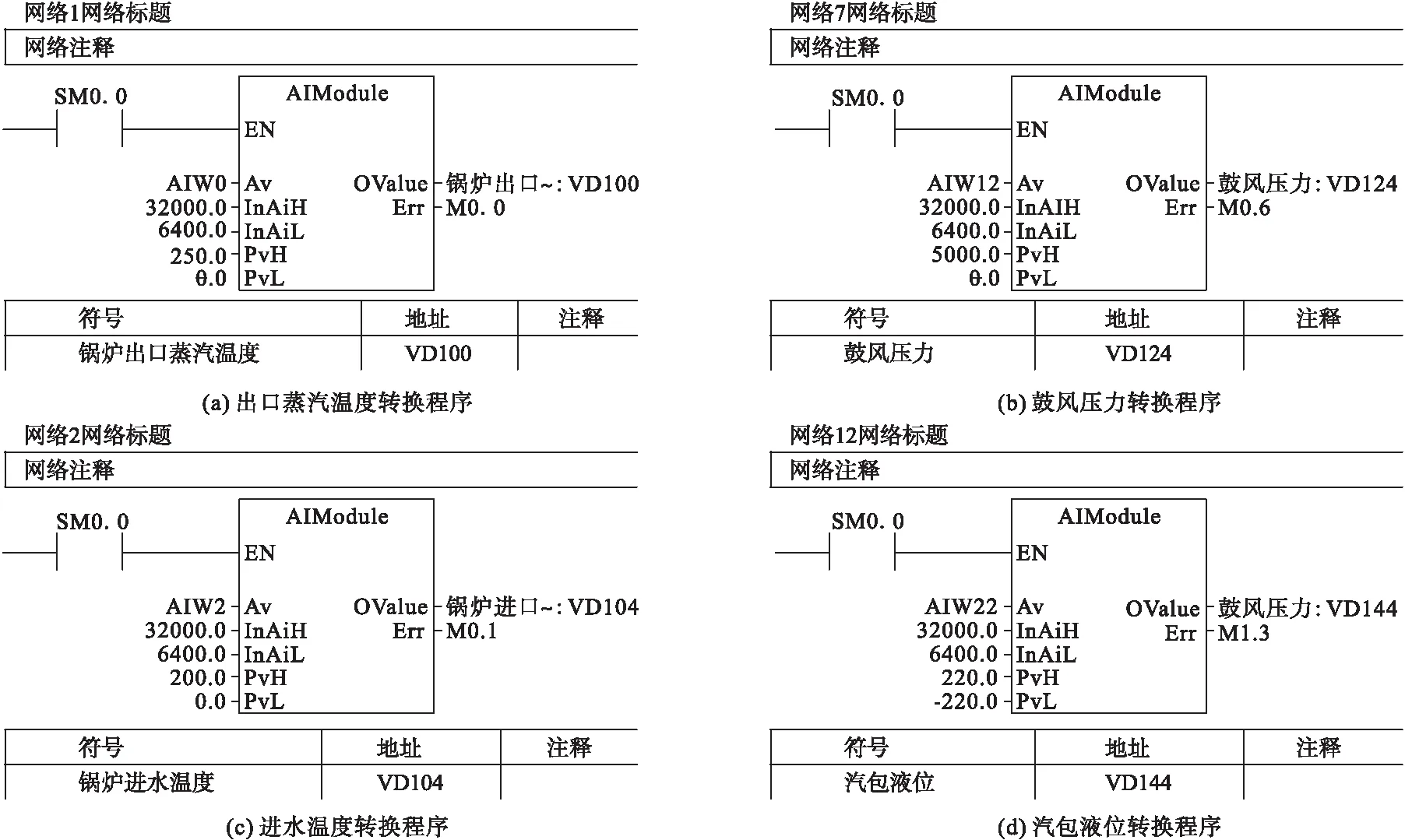

1)数据转换程序

水煤浆锅炉监控DCS系统中的大多数模拟量需要以电压电流的形式反馈给PLC,以温度转换为例,热电阻传感器在获取温度输入值后需要通过PLC将该输入值转换为可供计算机处理的数据,即将模块量转换为数字量,在此基础上利用计算机的逻辑计算能力对数据进行处理,经过处理的温度指标数据可直接用于对锅炉系统中的各项设备实施控制[13]。本次研究所设计的数据转换程序如图4所示。

2)控制程序

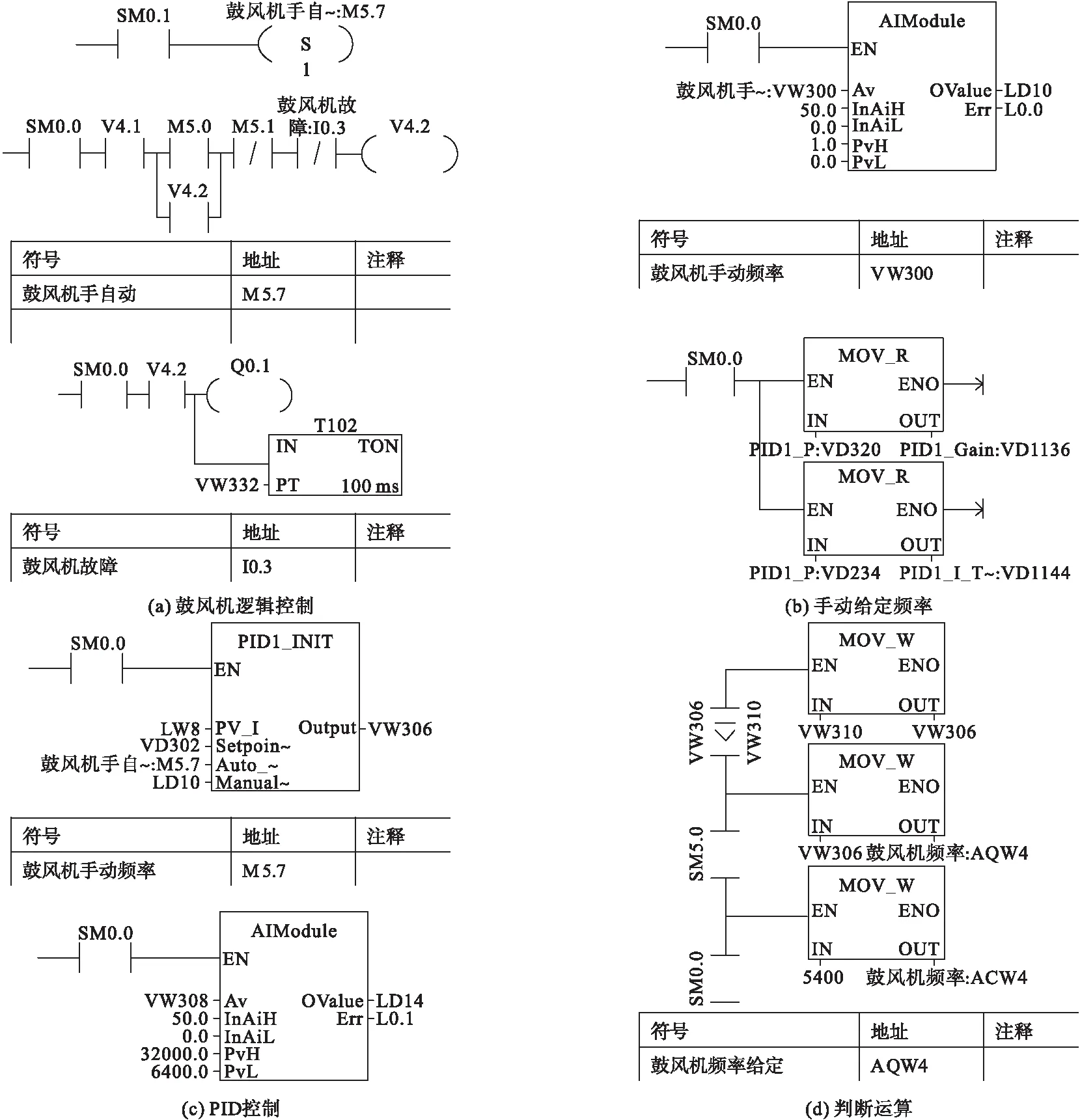

控制程序具体涉及护排、风量、水位等方面的控制,本次研究以鼓风控制为例来设计控制程序,通过针对炉膛负压的控制来实现针对鼓风机的调节,即根据压力测量值来对引风机和鼓风机进行调节。在水煤浆锅炉监控DCS系统运行过程中,压力传感器会向PLC上传压力信号,PLC将压力模块信号转换为数字信号后向其发送给计算机,计算机通过PID算法对鼓风机进行调节,进而精确控制炉膛压力。所使用的PID控制模块如表2所示,鼓风机的控制程序如图5所示。

图4 数据转换程序

表2 PID功能模块

图5 鼓风机控制程序

4 结 语

本文详细阐述了基于可编程逻辑控制器的工业锅炉远程监测系统设计思路,并以鼓风机控制为例介绍了控制程度的具体设计方案。在未来的研究工作中,还需要进一步加强该系统中PID算法的应用研究,不断提升工业锅炉远程监测系统的智能化水平。