不同影响因素下相变温控组件温控性能对比分析

苏欣

(西南电子技术研究所,成都 610036)

前言

近些年来,电子技术和芯片制造工艺发展迅速,使得电子器件愈来愈向微型化、高集成化和高功率化发展,由此产生的高热流使得相应的电子设备系统和电子器件工作环境愈加恶劣,因此采取正确高效的温控方式[1-3]是保证电子元件正常工作的前提。

温控方式一般分为主动式温控和被动式温控[4-6]。相变温控方式属于被动式温控,是一种基于相变储能技术的温控方法,相变材料在相变过程中吸收或释放大量的潜热而温度几乎保持恒定,从而实现对电子设备的温度控制[7]。相变过程中固-液相变材料的潜热值高,相变过程中体积变化小,性能稳定,是应用最为广泛的相变温控方式。基于固-液相变的相变温控系统具有体积小、重量轻、不消耗能量、无运动部件、可靠性高等优点,可用于高温、高湿、高盐、振动和冲击等恶劣的工作环境中。

赵亮等[8]对三水合醋酸钠相变材料的过冷度调节方案进行研究,为其工程化应用提供了参考。赵亮等[9]数值模拟了不同纳米材料与石蜡复合的相变过程,发现石墨烯纳米片导热强化效果最好。Saeed Tiari[10,11]数值模拟了不同几何结构翅片与热管相结合的强化方式对相变储能结构储放热速率的影响。Wenqiang Li等[12]将微胶囊结构的相变材料填充在泡沫铜中,既解决了相变材料与泡沫铜的相容性,又提高了相变材料的导热性能。

本文针对一个50 mm×50 mm×10 mm的铝合金组件,内部填充石蜡与泡沫石墨组成的复合相变材料,通过数值模拟分析不同加热功率和芯片面积对相变温控组件相变温控过程和液相组分的影响。

1 相变温控模型的建立

1.1 物理模型

为了研究泡沫石墨与石蜡复合的相变材料温控性能,建立如图1所示的物理模型。相变温控组件内填充体积为46 mm×46 mm×6 mm的相变材料,壳体采用2 mm厚的铝合金材料,组件底部安装加热芯片,芯片的加热功率分别设置为5、7、9、11、13、15 W,芯片面积分别为50 mm×50 mm,35 mm×35 mm,20 mm×20 mm,10 mm×10 mm。

图1 物理模型

1.2 数学模型

采用焓-多孔介质模型模拟复合相变温控组件中复合相变材料的熔化控温过程并采用如下假设:

1)泡沫石墨各向同性,并且孔隙均匀分布;

2)液态和固态的石蜡均为各向同性,并且液态的石蜡为不可压缩的牛顿流体,其密度满足Boussinesq假设;

3)液态石蜡在多孔介质内的流动为层流,并且忽略相变时的体积膨胀。

1.3 泡沫石墨/石蜡复合相变材料的参数设置

数值模拟过程中泡沫石墨与石蜡采用的热物性参数如表1所示。

表1 石蜡与泡沫铜的热物性参数

2 不同加热功率和芯片面积对相变温控过程的影响分析

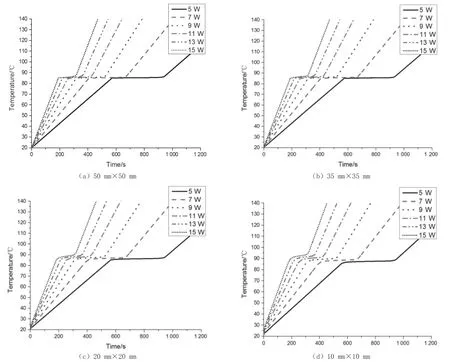

在不同条件下对泡沫石墨/石蜡复合相变温控组件的温度-时间变化情况进行模拟仿真,并对相变温控组件温度稳定时间和温升速率进行分析,结果如图2、表2所示。

图2 相同芯片面积不同加热功率时的温度-时间曲线

可以看出,不同加热功率和芯片面积下相变温控组件的温度-时间曲线既有相同点又有不同点。

相同点在于不同条件下温度随时间变化的趋势基本相同,均可分为三个阶段。第一阶段,芯片温度呈直线上升,逐渐接近相变材料石蜡的熔化温度85 ℃,这一阶段石蜡未熔化,热量储存为显热储存,泡沫石墨骨架的热传导起主导作用;第二阶段,随着芯片温度接近石蜡的相变温度,芯片温度上升趋势逐渐减缓,石蜡开始熔化并产生相变作用,芯片的温度基本保持在石蜡熔点附近,在该阶段芯片的温度处于温度稳定期;第三阶段,芯片温度又继续迅速升高,表明石蜡的潜热储存过程结束,热量储存又变为显热储存,使得温升速率再次增加。

不同点在于当芯片面积一定时,随着加热功率的增加,第二阶段温度稳定时间逐渐缩短且第一阶段和第三阶段温度上升斜率越大,原因是功率的增大导致相变材料需要吸收的热量增大,而石蜡体积一定,石蜡的熔化过程加快,温控时间缩短。

当加热功率一定时,不同芯片面积下相变温控组件的温度稳定时间相差不大,因为功率一定导致了输入的热量一定,石蜡的熔化时间一定,表明芯片面积对温度平衡时间影响不大。而在低功率(5、7、9、11 W)条件下,芯片面积改变时芯片温升速率基本保持不变,在高功率(13 W和15 W)时,芯片面积增大时温升速率下降,说明在较大功率条件下,芯片面积增大使得芯片与冷板的换热更为充分。

3 不同加热功率和芯片面积对相变材料液相组分的影响分析

在相同面积芯片不同加热功率下对泡沫石墨/石蜡复合相变温控组件的液相组分随时间变化情况进行分析,结果如图3、表3所示。

表3 不同芯片面积和功率下组件熔化时间对比

图3 相同芯片面积不同加热功率下的液相组分曲线

表 2 不同芯片面积和功率下芯片温度稳定时间和温升速率对比

可以看出:

相同芯片面积不同加热功率下相变温控组件的液相组分随时间变化的曲线与温度随时间变化曲线的变化趋势相同,仍可分为三个明显的阶段,即相变材料未熔化阶段、熔化阶段和完全熔化阶段,分别与相变温控组件温度时间曲线的三个阶段相对应。

但在相同芯片面积时,随着加热功率的增大,相变材料的熔化时间开始越早,熔化结束时间也越早,相变材料完全熔化所需要的时间越短。同时,随着加热功率的增大,石蜡液相组分曲线变化的斜率也随之变大,材料内部的温度均匀性越好,表明增大加热功率会提升相变温控组件的传热速率,使更多的石蜡发挥相变作用。

在相同加热功率时,改变芯片面积,石蜡熔化开始和结束的时间几乎不变,小面积(10 mm×10 mm和20 mm×20 mm)时石蜡液相组分变化曲线斜率较大,而大面积(35 mm×35 mm和50 mm×50 mm)时石蜡熔化曲率最小。表明在相同加热功率时改变芯片面积,增大芯片面积时可以提升相变温控组件中相变材料熔化的速度,但芯片面积增大到35 mm×35 mm以上时,对相变材料的熔化速度影响不大。

4 结论

本文对不同面积芯片、不同加热功率条件下泡沫石墨/石蜡复合相变温控组件的相变温控过程进行了数值模拟分析,可以得到以下结论:

1)不同芯片面积在不同加热功率下温度随时间变化的趋势基本相同。

2)当芯片面积一定时,加热功率越大,石蜡的熔化过程加快,相变温控组件的温升速率增大,组件的温控时间缩短。同时增大加热功率会提升相变温控组件的传热速率,使更多的石蜡发挥相变作用。

3)加热功率一定时,芯片面积对温度平衡时间影响不大,增大芯片面积时可以提升相变温控组件中相变材料熔化的速度,但芯片面积增大到一定时时,对相变材料的熔化速度影响不大。